El transporte hidráulico de pulpas es un tema esencial en ingeniería de procesos y de minas. La operación de mover sólidos suspendidos en agua mediante tuberías y bombas no solo conecta las diferentes etapas de un proceso, como la molienda, la clasificación, la flotación o la disposición de relaves, sino que también influye en gran medida en los costes de operación, la eficiencia energética y la vida útil de los equipos. Por tanto, es fundamental que los estudiantes de Ingeniería comprendan sus principios y métodos de diseño.

El transporte hidráulico de pulpas es un tema esencial en ingeniería de procesos y de minas. La operación de mover sólidos suspendidos en agua mediante tuberías y bombas no solo conecta las diferentes etapas de un proceso, como la molienda, la clasificación, la flotación o la disposición de relaves, sino que también influye en gran medida en los costes de operación, la eficiencia energética y la vida útil de los equipos. Por tanto, es fundamental que los estudiantes de Ingeniería comprendan sus principios y métodos de diseño.

En este artículo se presentan de manera ordenada los conceptos principales: qué es una pulpa, cómo se clasifican, qué tipos de bombas se emplean, cómo se estiman las pérdidas y la altura dinámica total, qué significa la velocidad crítica para evitar la sedimentación, cómo se analiza la cavitación y, por último, cómo se selecciona la bomba adecuada. No obstante, se aconseja un estudio más profundo del tema, atendiendo a las referencias.

1. La pulpa: naturaleza y propiedades

Una pulpa es una mezcla de agua y partículas sólidas en suspensión. Esta definición simple oculta una gran variedad de comportamientos. La forma en que la pulpa fluye depende de varios factores:

-

Concentración de sólidos: se mide en peso o volumen. A bajas concentraciones, la mezcla se comporta parecido al agua. A concentraciones altas, la viscosidad aumenta y pueden aparecer comportamientos no newtonianos (el fluido ya no responde de manera lineal al esfuerzo aplicado).

-

Tamaño de partícula: si la mayoría de las partículas son muy finas (menores a 75 micras), la pulpa tiende a ser homogénea, sin sedimentación marcada. Si predominan partículas gruesas, la pulpa es heterogénea, con riesgo de deposición.

-

Densidad de las partículas: minerales como la magnetita o la galena, con densidades altas, hacen que la pulpa sea más pesada y requiera mayor energía para su transporte.

-

Forma de las partículas: las partículas angulosas o irregulares causan más desgaste que las esféricas.

-

Viscosidad del líquido portador: en la mayoría de los casos es agua, pero a veces se emplean soluciones que alteran la viscosidad.

Estas propiedades son críticas porque determinan tanto la potencia que necesitará la bomba como la durabilidad de los componentes.

2. Bombas para pulpas: tipos y características

El transporte de pulpas se realiza en la gran mayoría de casos con bombas centrífugas, adaptadas a condiciones abrasivas y, a veces, corrosivas. Existen distintos tipos:

-

Bombas horizontales centrífugas: las más comunes en minería y procesos. Permiten gran variedad de caudales y alturas.

-

Bombas verticales: incluyen las de tanque y las de sumidero. Se usan cuando el nivel de pulpa varía mucho o cuando es conveniente sumergir parte de la bomba.

-

Bombas sumergibles: cada vez más empleadas en aplicaciones de drenaje de pulpas.

-

Bombas de desplazamiento positivo: útiles cuando se manejan pulpas muy viscosas o cuando se requiere caudal casi constante independientemente de la presión.

Un aspecto importante de las bombas de pulpa es su construcción robusta: impulsores anchos, ejes más gruesos, rodamientos de gran capacidad y, sobre todo, sistemas de sellado capaces de resistir condiciones adversas. Los sistemas de sellado pueden ser dinámicos (aprovechan la propia presión de la pulpa), mecánicos (son caros, pero muy seguros) o de empaquetadura (son los más comunes y requieren mantenimiento frecuente).

3. Materiales de construcción y desgaste

El desgaste es el enemigo número uno de las bombas de pulpa. Cada partícula de mineral en movimiento actúa como un proyectil microscópico que impacta contra las superficies internas de la bomba. Por ello, los materiales deben escogerse con cuidado.

-

Elastómeros (como goma natural o poliuretanos): absorben impactos y funcionan bien con partículas finas o blandas.

-

Metales endurecidos: hierro alto en cromo o aceros especiales resisten abrasión cortante, como la producida por partículas de cuarzo.

-

Cerámicos: extremadamente duros y duraderos, pero frágiles y costosos, usados en condiciones extremas.

La selección no es trivial, ya que depende del tamaño y la forma de las partículas, su concentración, la corrosión química del medio y la temperatura. Elegir bien el material puede duplicar o triplicar la vida útil de la bomba.

4. Altura dinámica total y pérdidas en el sistema

Para que una bomba funcione adecuadamente, debe entregar una altura dinámica total (TDH) que cubra:

-

Altura estática: diferencia de nivel entre el depósito de aspiración y el de descarga.

-

Pérdidas por fricción en la tubería: dependen de la longitud, el diámetro, la rugosidad y la velocidad del flujo.

-

Pérdidas en accesorios: codos, válvulas, reducciones.

-

Energía cinética: asociada a la velocidad del flujo en salida y entrada.

En el caso del agua, las pérdidas por fricción pueden calcularse mediante fórmulas empíricas o a través de la relación de Darcy-Weisbach, que tiene en cuenta la velocidad, el diámetro y un coeficiente de fricción que se obtiene del diagrama de Moody. En pulpas, sin embargo, estas correlaciones deben corregirse, ya que los sólidos aumentan la resistencia al flujo. Existen diagramas experimentales, como los de Warman, que ayudan a calcular los factores de corrección.

5. Velocidad crítica y sedimentación

Uno de los problemas más graves del transporte de pulpas es la sedimentación. Si la velocidad del flujo desciende por debajo de un valor crítico, las partículas comienzan a depositarse en el fondo de la tubería, lo que puede provocar obstrucciones o un desgaste desigual.

Este valor crítico, conocido como velocidad de Durand, depende de tres factores principales: el tamaño característico de las partículas, la densidad relativa del sólido respecto al agua, y el diámetro de la tubería. En pocas palabras:

-

Cuanto más grandes y densas son las partículas, mayor debe ser la velocidad.

-

Cuanto mayor es el diámetro de la tubería, menor es la velocidad necesaria para mantener las partículas en suspensión.

Mantener la velocidad por encima de este límite garantiza un flujo homogéneo y minimiza el riesgo de sedimentación.

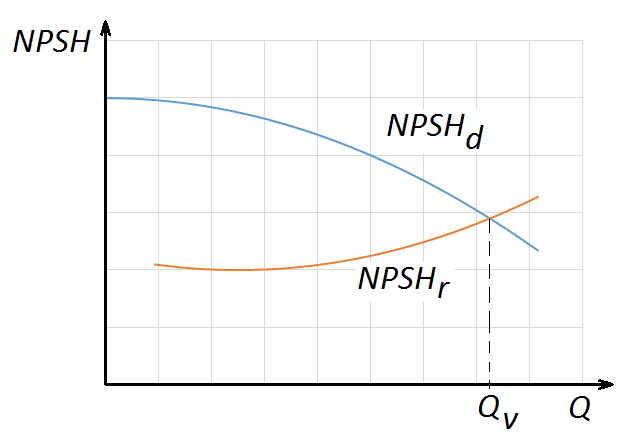

6. Cavitación y NPSH

La cavitación es otro fenómeno que puede poner en peligro la operación segura. Ocurre cuando la presión de entrada de la bomba cae por debajo de la presión de vapor del líquido. En ese momento, se forman burbujas que, al colapsar dentro del impulsor, generan ondas de choque que dañan el material, producen ruido y reducen la eficiencia.

Para evitarlo, se calcula la altura positiva neta de aspiración disponible (NPSHa), que debe ser siempre mayor que la NPSH requerida (NPSHr) por la bomba. En términos prácticos:

-

El sistema debe garantizar suficiente presión en la succión de la bomba.

-

Se recomienda dejar un margen de seguridad adicional (entre 0,5 y 1 metro, o entre 10% y 35% según las guías de diseño).

7. Selección de la bomba

El procedimiento para elegir una bomba de pulpas sigue varios pasos:

-

Definir caudal y condiciones de operación.

-

Calcular la TDH real para la pulpa, incluyendo pérdidas.

-

Convertir la TDH de pulpa a su equivalente en agua, usando factores de corrección.

-

Consultar curvas de fabricante (Q–H–Eficiencia) y ubicar el punto de operación.

-

Comprobar potencia requerida, eficiencia, NPSH y velocidad de rotación.

-

Verificar materiales y opciones de sellado según la abrasividad y corrosión del medio.

Hoy en día, programas de cálculo como Pipe-Flo, AFT Fathom o WinCAPS ayudan a realizar estas estimaciones de manera más ágil, permitiendo simular condiciones de operación variables.

8. Consejos prácticos de operación

-

Mantener velocidades mínimas de 2–3 m/s en descarga y no menos de 1–2 m/s en aspiración (ajustadas según la naturaleza de la pulpa).

-

Usar tuberías lo más rectas posibles y minimizar codos bruscos.

-

Monitorear continuamente el desgaste de revestimientos e impulsores.

-

Planificar un stock de repuestos críticos: el tiempo de parada por una bomba fuera de servicio puede ser muy costoso.

-

Vigilar el NPSH disponible en condiciones de nivel mínimo en el depósito de succión.

9. Reflexión final

El transporte hidráulico de pulpas es un campo en el que confluyen la mecánica de fluidos, la ciencia de materiales y el diseño de equipos. Para los estudiantes de ingeniería, dominar estos fundamentos no solo es esencial para aprobar una asignatura, sino también para resolver problemas reales en los sectores de la minería, la metalurgia, la química e incluso en algunas industrias ambientales.

La clave es comprender que detrás de cada fórmula hay un concepto físico claro: mantener las partículas en suspensión, reducir las pérdidas de energía, evitar la cavitación y prolongar la vida útil de los equipos.

Referencias:

-

Abulnaga, B. E. (2002). Slurry Systems Handbook. McGraw-Hill.

-

ANEFA. (2020). Manual de áridos: Parámetros hidráulicos y de bombeo. Asociación Nacional de Empresarios Fabricantes de Áridos.

-

Bouso, J. L. (1993). Manual de bombeo de pulpas. ERAL, Equipos y Procesos S.A.

-

Bouso, J. L. (1998). El hidrociclón… Lo que siempre quiso saber y no encontró en los libros. Americas Mining.

-

Grzina, A., Roudnev, A., & Burgess, K. E. (2002). Weir slurry pumping manual (1.ª ed.). Weir International.

- Martínez-Pagán, P. (2025). Transporte hidráulico: Bombeo de pulpas. Apuntes del 3er curso GIRME ingeniería minera. Universidad Politécnica de Cartagena.

-

Metso Outotec. (2020). Slurry pump handbook (8.ª ed.). Metso Minerals (Sala) AB. Recuperado de http://www.metso.com/pumps

-

Volk, M. (2013). Pump characteristics and applications (3.ª ed.). CRC Press. https://doi.org/10.1201/b15559

-

Warman, L. (2000). Warman slurry pumping handbook. Warman International.

- Yepes, V. (2023). Maquinaria y procedimientos de construcción: Problemas resueltos (Colección Académica, Ref. 376). Editorial Universitat Politècnica de València. https://www.lalibreria.upv.es/portalEd/UpvGEStore/products/p_376-7-1

Os dejo algunos vídeos, que pueden ser de interés:

Este artículo, también puede interesar:

Esta obra está bajo una licencia de Creative Commons Reconocimiento-NoComercial-SinObraDerivada 4.0 Internacional.