1. ¿Qué es la compactación y por qué es importante?

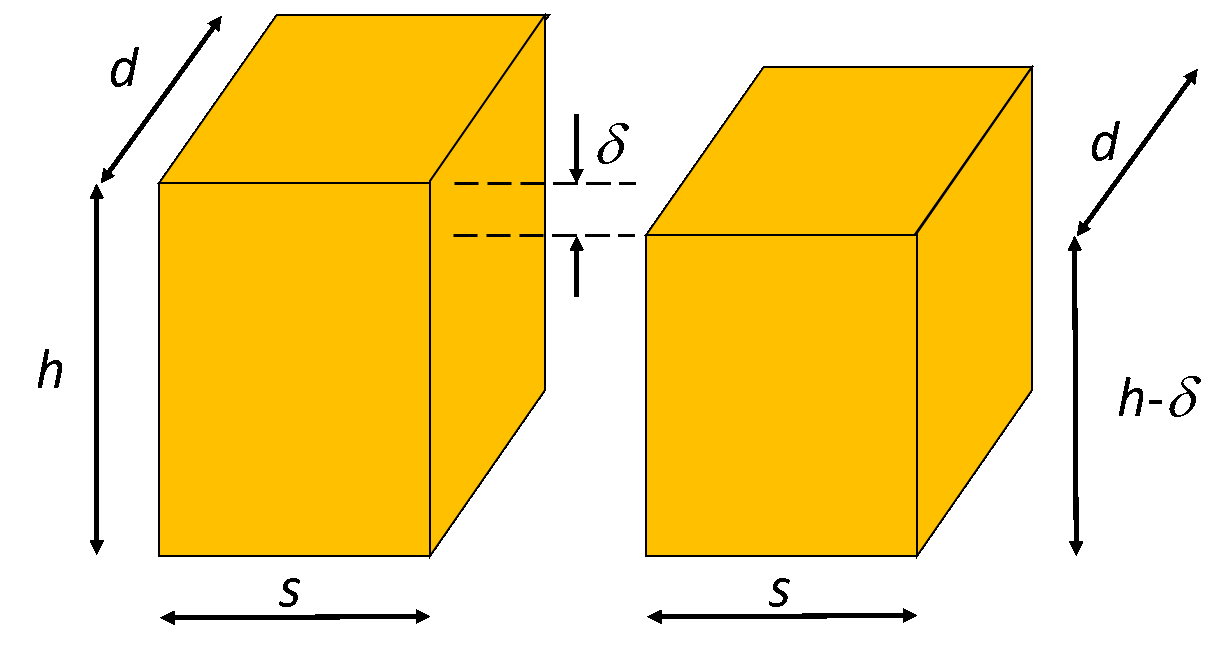

La compactación de suelos es el proceso de aumentar la densidad de un terreno aplicando energía mecánica. En términos sencillos, consiste en hacer circular cargas elevadas sobre capas de suelo el número de veces necesario para alcanzar la densidad especificada. Al reducir los vacíos de aire en el suelo, se aumenta su resistencia, se reduce su capacidad de deformación y se disminuye su permeabilidad.

El objetivo principal de la compactación es mejorar las propiedades geotécnicas del suelo para garantizar la seguridad y durabilidad de las estructuras construidas sobre él, como carreteras, edificios o presas. La elección del equipo y del método de compactación no es universal, sino que depende de factores clave como la naturaleza del terreno, su contenido de humedad y la función que desempeñará el relleno compactado.

Para seleccionar y utilizar correctamente estos equipos, es esencial comprender los principios fundamentales que rigen su funcionamiento.

2. Los cuatro esfuerzos elementales de la compactación.

Toda la maquinaria de compactación, desde un pequeño pisón manual hasta un rodillo de varias toneladas, aplica una combinación de cuatro esfuerzos básicos para densificar el suelo. Comprender estos mecanismos es el primer paso para dominar el proceso.

| Tipo de esfuerzo | Mecanismo y efecto principal |

| Estático vertical | Aplica el peso de la máquina para comprimir el suelo. Produce tensiones fundamentalmente verticales que aprietan las partículas entre sí. |

| Amasado | Genera tensiones en múltiples direcciones, «amasando» el suelo para reordenar partículas. Es especialmente útil para romper terrones en suelos cohesivos. |

| Impacto | Aplica una fuerza súbita que propaga una onda de presión, alcanzando mayor profundidad que el esfuerzo estático. |

| Vibratorio | Aplica una sucesión rápida de impactos que reduce la fricción interna entre partículas, facilitando su reacomodo en una configuración más densa. |

Es importante destacar que el tipo de esfuerzo aplicado influye directamente en la estructura final de las partículas del suelo. Un terreno más compactado presenta partículas más orientadas y ordenadas (menos «floculadas»). El efecto de ordenamiento es progresivamente mayor al aplicar esfuerzos en el siguiente orden: estático, vibratorio, de impacto y, por último, de amasado.

Ahora que conocemos la teoría que hay detrás de la compactación, podemos explorar los equipos que aplican estos esfuerzos en la práctica.

3. Tipos principales de equipos de compactación.

Los equipos de compactación se pueden clasificar según el principio de trabajo predominante que utilizan: la fuerza estática de su propio peso o la energía dinámica de la vibración.

3.1. Compactadores estáticos: la fuerza del peso.

Estos equipos dependen principalmente de su peso para compactar el suelo.

3.1.1. Apisonadoras de rodillos lisos

- Principio de funcionamiento: utilizan cilindros metálicos lisos para aplicar presión estática. Su mecanismo de compactación es «de arriba hacia abajo», por lo que la capa superior recibe la mayor energía.

- Suelos adecuados: arenas y gravas bien graduadas, limos y arcillas de baja plasticidad. No se recomiendan para arenas uniformes o arcillas blandas.

- Limitación principal: existe el riesgo de compactar en exceso la superficie y crear una costra rígida conocida como «encarpetamiento», mientras que las capas inferiores quedan menos densas.

3.1.2. Compactadores de patas apisonadoras («pata de cabra»)

- Principio de funcionamiento: en lugar de un rodillo liso, utilizan cilindros con múltiples «patas» o salientes que penetran en el suelo. Esto concentra la presión y compacta el terreno «de abajo hacia arriba».

- Suelos adecuados: son especialmente efectivos en arenas y gravas con más del 20% de finos, así como en la mayoría de los suelos de grano fino (suelos limo-arcillosos, arenas limosas y arcillosas).

- Ventaja principal: la acción de las patas rompe los terrones y grumos del suelo, a la vez que mejora la trabazón (unión) entre las sucesivas capas de material compactado.

3.1.3. Compactadores de ruedas neumáticas

- Principio de funcionamiento: combinan el esfuerzo estático de su peso con el efecto de amasado que se produce por la deformación de sus neumáticos de goma, un proceso que reordena las partículas sin romperlas ni aplastarlas.

- Suelos adecuados: son eficaces en suelos algo cohesivos y rellenos de limos poco plásticos.

- Ventaja clave: son muy versátiles. Se puede ajustar su efecto modificando dos variables principales:

- Aumentar la presión de inflado: incrementa la compactación en la superficie.

- Aumentar la carga por rueda: aumenta el efecto de compactación en profundidad.

3.2. Compactadores vibratorios: reduciendo la fricción interna

Estos equipos añaden una fuerza dinámica a su peso estático, lo que los hace extremadamente eficientes.

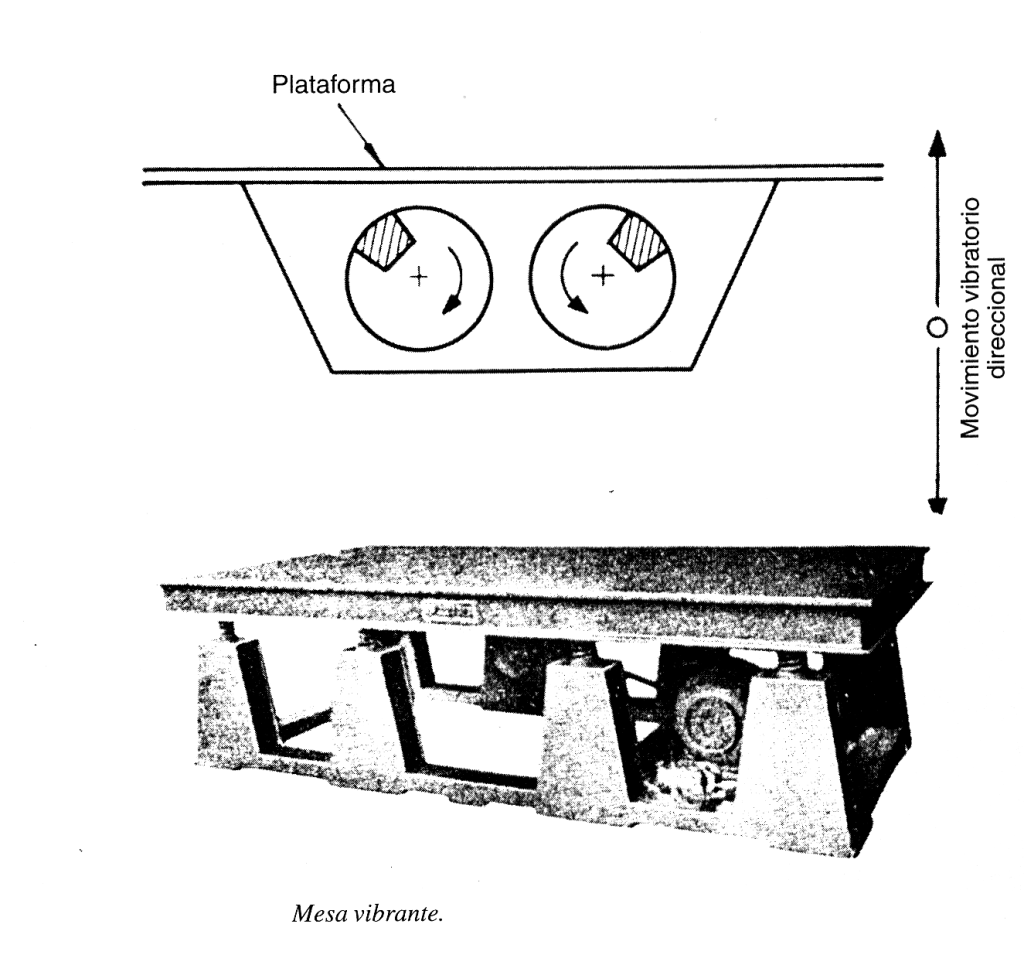

3.2.1. Principio de funcionamiento

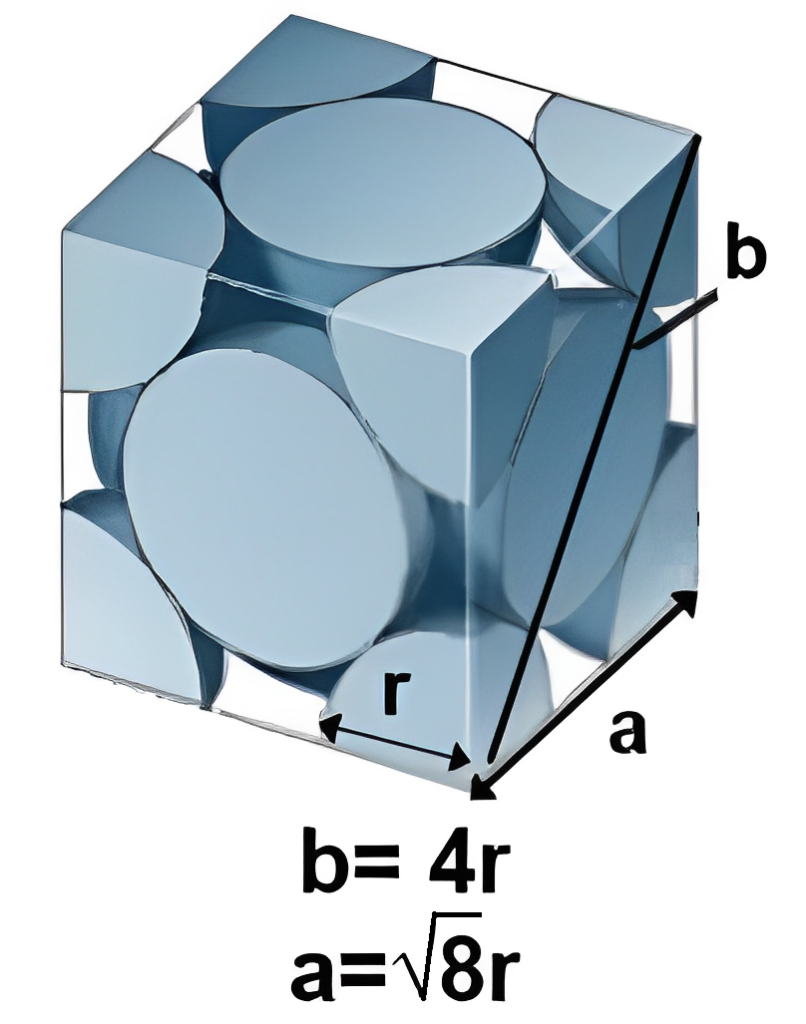

- Mecanismo: la vibración de un cilindro o una placa, lo que elimina en gran medida la fricción interna entre las partículas del suelo. Así, las partículas se reordenan y alcanzan una mayor densidad con menos esfuerzo y en capas de mayor espesor. Es especialmente eficaz en terrenos granulares (arenas y gravas). Para hacerse una idea de su eficacia, la acción de un rodillo vibrante puede equivaler a la de un rodillo estático mucho más pesado: hasta ocho veces en suelos cohesivos y hasta doce veces en gravas y escolleras.

- Regla de oro para su uso:

- Materiales granulares (arenas, gravas): se compactan mejor con frecuencia alta y amplitud reducida.

- Materiales cohesivos (arcillas, limos): prefieren más amplitud y menor frecuencia.

3.2.2. Tipos más comunes

Existen diversos modelos: los monocilíndricos (con rodillo liso o de patas), los de dos rodillos (tándem) y los mixtos (un rodillo y ruedas neumáticas). De todos ellos, los monocilíndricos autopropulsados son los más versátiles en la mayoría de las obras de movimiento de tierras.

3.3. Equipos para trabajos específicos

Para tareas específicas o en áreas de difícil acceso, se utilizan equipos más especializados.

3.3.1. Placas y pisones vibrantes

Son máquinas de pequeño tamaño que son guiadas por un operario. Su principal ventaja es que pueden trabajar en espacios reducidos a los que no pueden acceder máquinas más grandes, por ejemplo, en la compactación de rellenos en zanjas o trasdoses de muros.

3.3.2. Compactadores por impactos de gran energía

Este sistema es una alternativa más intensa que los rodillos vibratorios convencionales. Utiliza rodillos de perfil irregular (no cilíndricos) que, al girar a gran velocidad, generan impactos de alta energía. Su principal ventaja es la profundidad de su efecto, que puede alcanzar hasta cuatro o cinco metros.

Una vez conocidos los tipos de equipos disponibles, el siguiente paso lógico es aprender a decidir cuál es el más adecuado para cada situación.

4. ¿Cómo elegir el equipo de compactación adecuado?

La elección del compactador no tiene una solución única, ya que depende de múltiples factores y, en última instancia, es una decisión económica. No obstante, para poder tomar una decisión técnica fundamentada, hay que tener en cuenta tres factores determinantes:

- La naturaleza del material: es el factor más importante. Los suelos se pueden clasificar en tres grandes grupos:

- Suelos finos: limos y arcillas.

- Suelos de grano grueso: arenas y gravas.

- Pedraplenes: materiales rocosos.

- El estado del material: principalmente, su contenido de humedad. La humedad actúa como un lubricante entre partículas, pero un exceso o defecto puede dificultar enormemente la compactación.

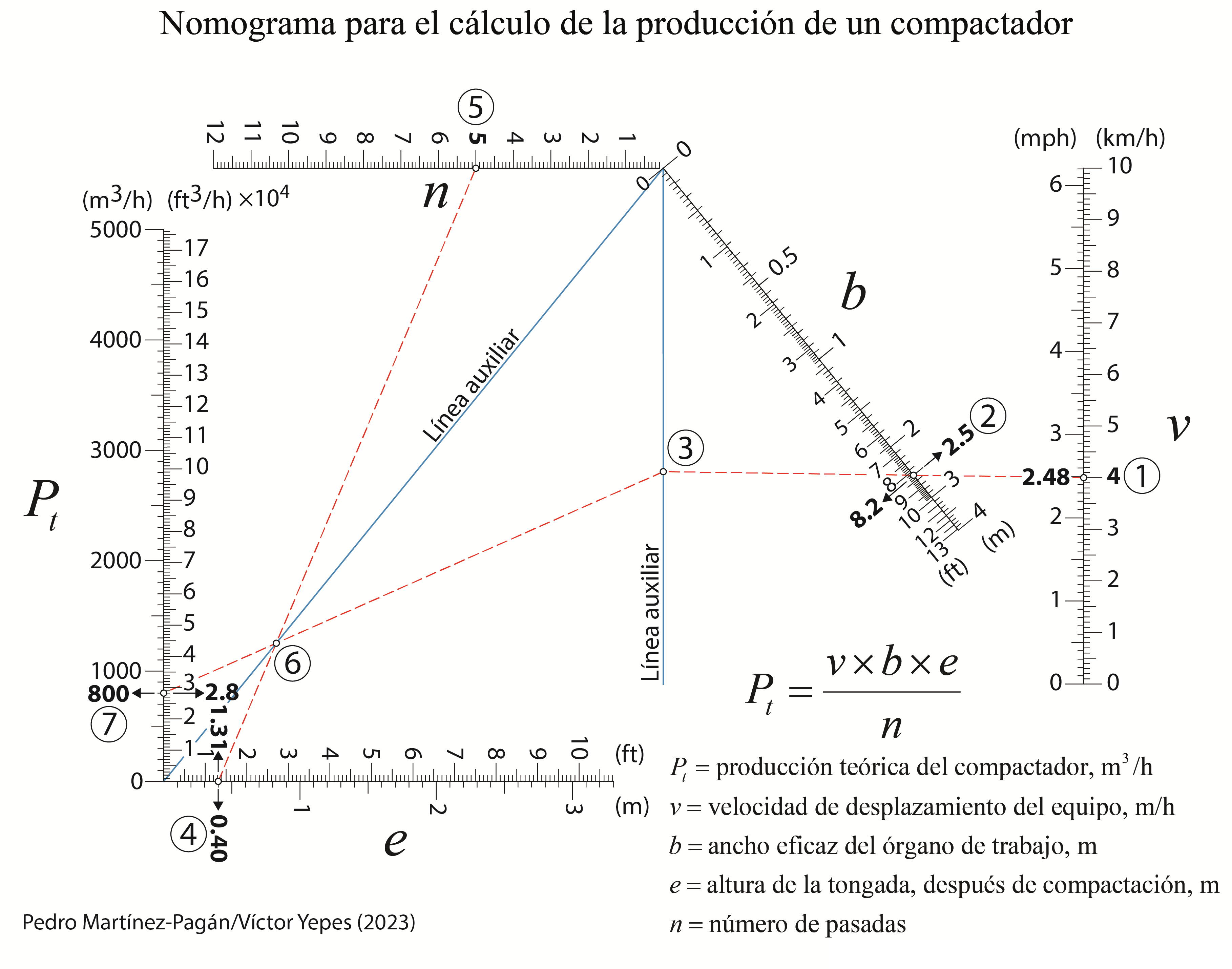

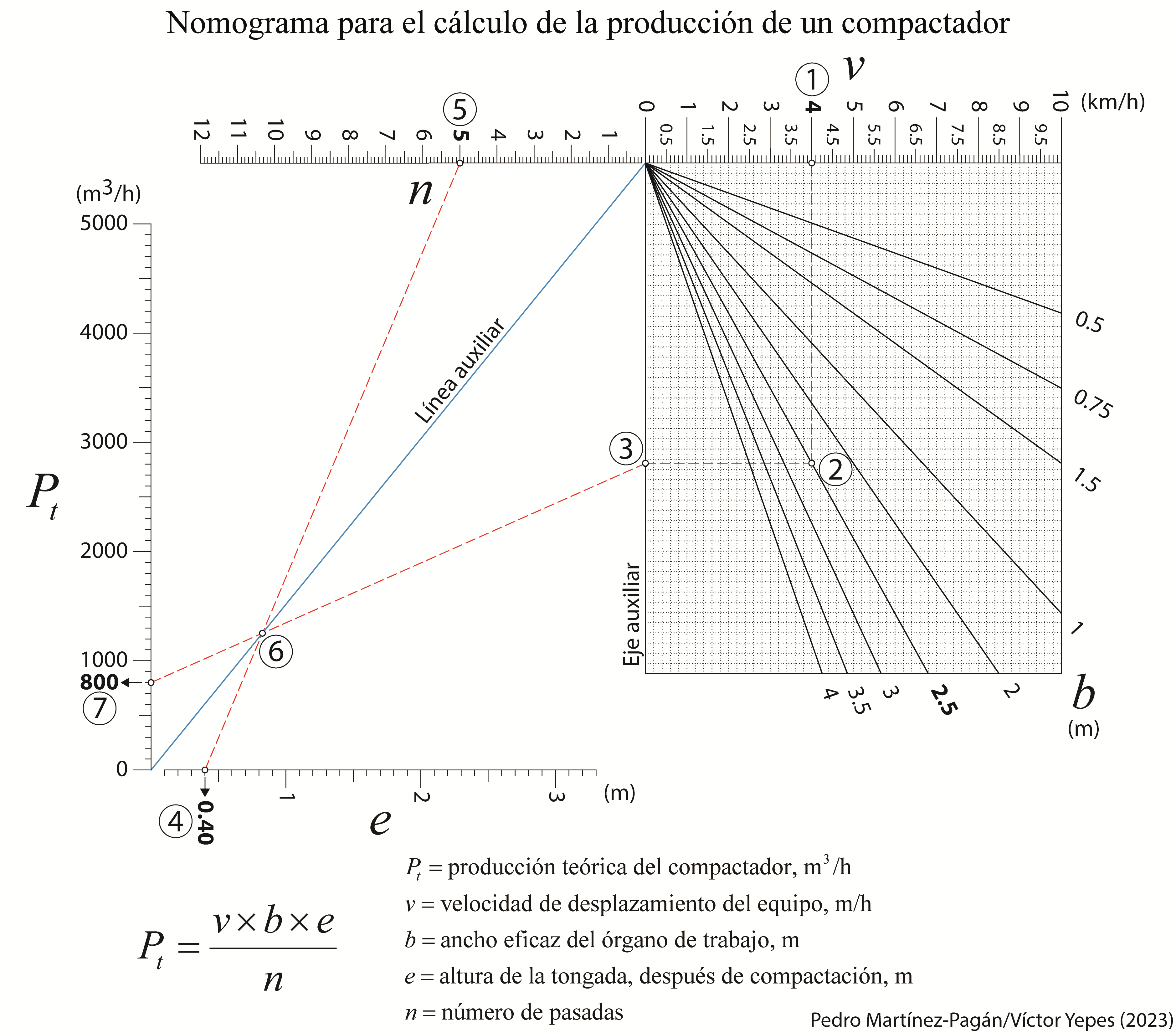

- El volumen, la forma de la zona a compactar y el ritmo de la obra: Un área grande y abierta permite el uso de máquinas de alto rendimiento. De hecho, suelen elegirse compactadores con una capacidad de producción superior a la de los equipos de excavación y transporte, para evitar que la compactación se convierta en un «cuello de botella» que retrase todo el proyecto.

La siguiente tabla ofrece una guía simplificada para la selección inicial del equipo en función del tipo de suelo.

Guía rápida para la selección de equipos por tipo de suelo.

| Tipo de suelo | Equipos recomendados | Consideración clave |

| Suelos finos (limos y arcillas) | • Compactadores de patas apisonadoras

• Compactadores de neumáticos |

El control preciso de la humedad es fundamental. Estos suelos son sensibles a un exceso o defecto de agua. |

| Suelos de grano grueso (arenas y gravas) | • Rodillos vibratorios

• Compactadores de neumáticos pesados |

La vibración es extremadamente efectiva para reordenar las partículas en este tipo de material. |

| Pedraplenes (roca) | • Equipos vibratorios pesados (más de 10 toneladas) | Se necesita una gran energía de compactación debido al gran tamaño de los elementos rocosos. |

Elegir el equipo adecuado no solo garantiza que se alcancen las especificaciones de densidad, sino que también optimiza el rendimiento y los costes del proyecto.

5. Conclusión: principios clave para el éxito de una compactación.

La compactación es una de las operaciones más importantes en la construcción, ya que de ella dependen la estabilidad y durabilidad de casi cualquier estructura. Aunque se trata de un tema amplio, un principiante puede sentar unas bases sólidas de conocimiento si se centra en dos principios fundamentales.

- Para lograr una compactación eficaz, es esencial comprender y dominar los cuatro tipos de esfuerzos básicos (estático, de amasado, de impacto y vibratorio), así como la forma en que cada máquina los aplica.

- Además, es importante entender que la elección del equipo depende principalmente del tipo de suelo. No hay una máquina universal: la clave del éxito es adaptar la herramienta al material con el que se trabaja.

Aquí tienes un vídeo introductorio a los compactadores.

A continuación, os dejo un resumen de las ideas más relevantes que un principiante debería conocer sobre la compactación de suelos. Espero que os resulte interesante.

Referencias:

YEPES, V. (1997). Equipos de movimiento de tierras y compactación. Problemas resueltos. Colección Libro Docente nº 97.439. Ed. Universitat Politècnica de València. 253 pág. Depósito Legal: V-4598-1997. ISBN: 84-7721-551-0.

YEPES, V. (2021). Procedimientos de construcción para la compactación y mejora del terreno. Colección Manual de Referencia, 1ª edición. Editorial Universitat Politècnica de València, 426 pp. Ref. 428. ISBN: 978-84-9048-603-0.

YEPES, V. (2022). Gestión de costes y producción de maquinaria de construcción. Colección Manual de Referencia, serie Ingeniería Civil. Editorial Universitat Politècnica de València, 243 pp. Ref. 442. ISBN: 978-84-1396-046-3

YEPES, V. (2023). Maquinaria y procedimientos de construcción. Problemas resueltos. Colección Académica. Editorial Universitat Politècnica de València, 562 pp. Ref. 376. ISBN 978-84-1396-174-3

Cursos:

Curso de compactación superficial y profunda de suelos en obras de ingeniería civil y edificación.

Curso de gestión de costes y producción de la maquinaria empleada en la construcción.

Esta obra está bajo una licencia de Creative Commons Reconocimiento-NoComercial-SinObraDerivada 4.0 Internacional.