1. Introducción: La próxima frontera industrial no es lo que esperas.

Hemos oído hablar mucho de la Industria 4.0 y sus fábricas inteligentes, conectadas a través del Internet de las cosas (IoT). Más recientemente, la Industria 5.0 nos ha familiarizado con la idea de una colaboración precisa entre humanos y robots (cobots), en la que la inteligencia humana y la eficiencia de las máquinas trabajan conjuntamente.

Sin embargo, la Industria 6.0 no es simplemente el siguiente paso lógico en esta progresión. Se trata de un salto revolucionario que está a punto de redefinir la esencia de la creación, la inteligencia y la realidad en el mundo de la fabricación. Prepárese para ir más allá de la simple automatización y descubrir un ecosistema industrial que piensa, crea y se regenera por sí mismo.

2. Las cuatro revelaciones más impactantes de la Industria 6.0.

2.1. No es una evolución, es una revolución.

La Industria 6.0 no es una simple actualización de la 5.0. Supone un cambio de paradigma fundamental, que se manifiesta en múltiples dimensiones. Mientras que la Industria 5.0 se centra en la «IA con humanos en el ciclo» para prescribir optimizaciones, la Industria 6.0 introduce la «autonomía de IA generativa que co-crea flujos de trabajo».

Esta distinción es fundamental y se complementa con otros cambios clave:

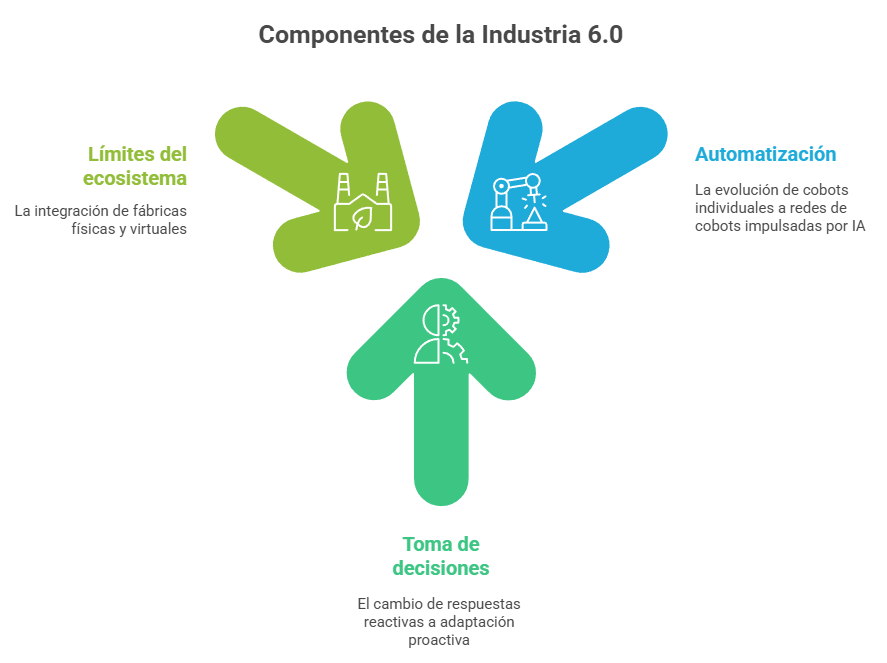

- Alcance de la automatización: pasamos de la colaboración a nivel de tareas individuales con cobots a «redes de cobots con IA generativa (GAI-cobots) que autoorquestan cadenas de suministro enteras». Esto significa que la automatización ya no se limita a un paso en un flujo de trabajo fijo, sino que gestiona de manera dinámica ecosistemas de producción completos.

- Paradigma de decisión: la Industria 5.0 se basa en «respuestas reactivas, impulsadas por eventos». En contraste, la Industria 6.0 opera con una «autoadaptación continua y proactiva», anticipándose a los problemas y ajustándose en tiempo real para evitar interrupciones.

- Límites del ecosistema: pasamos de las «fábricas inteligentes individuales y aisladas» a los «ecosistemas de metaverso físico-virtuales sin fisuras», que conectan la producción con mundos digitales persistentes.

No se trata solo de proporcionar a los trabajadores herramientas más eficientes, sino de cuestionar los supuestos básicos sobre el funcionamiento de las fábricas y la creación de valor.

«La Industria 6.0 no se limita a añadir nuevas herramientas al marco de la Industria 5.0, sino que cuestiona los supuestos fundamentales sobre cómo se diseñan las fábricas, se toman las decisiones y se genera valor».

2.2. Las fábricas pensarán (y se curarán) por sí mismas.

El concepto de Industria 6.0 va mucho más allá de la automatización tradicional y da paso a fábricas autónomas, adaptativas y autorreparadoras. Se trata de una plataforma industrial diseñada para «crear, sanar e intercambiar recursos en tiempo real».

Esa es la profunda repercusión de la Industria 6.0: un cambio desde el mantenimiento predictivo (una característica de las Industrias 4.0 y 5.0) hacia una autorregulación y regeneración proactivas y autónomas. En lugar de predecir cuándo podría fallar una pieza, el sistema se anticipa, se reconfigura y se cura a sí mismo para evitar el fallo por completo. El resultado es un ecosistema industrial verdaderamente resiliente y adaptable, capaz de anticiparse y ajustarse continuamente en lugar de simplemente responder a los eventos.

2.3. Tu próximo diseñador de productos podría ser una IA generativa.

En la Industria 6.0, la IA generativa (GAI) no es solo una herramienta de optimización, sino un socio creativo. El proceso de diseño se transforma por completo. Por ejemplo, un ingeniero puede describir los objetivos de rendimiento como «una carcasa más ligera, con menor resistencia aerodinámica y menos pasos de ensamblaje». La GAI responde casi de inmediato, produciendo «múltiples geometrías físicamente válidas» para su evaluación.

Así, se invierte el proceso de diseño tradicional, ya que en lugar de que el ser humano cree una geometría específica para que la computadora la pruebe, el ser humano establece metas abstractas y la IA genera múltiples realidades físicas válidas. Este cambio redefine por completo el papel del ser humano. Como describe la investigación, el papel del ser humano pasa de ser un «conserje de datos» a ser un «director creativo». En lugar de sumergirse en el tedioso trabajo de dibujo y borrador, las personas pueden centrarse en la estrategia de alto nivel, ajustando las restricciones y guiando el proceso creativo, mientras la IA se encarga de la iteración y la validación complejas.

2.4. La fabricación se fusionará con mundos virtuales y biológicos.

Quizás el aspecto más sorprendente de la Industria 6.0 sea la sinergia entre las esferas física, digital y biológica. Este nuevo paradigma contempla «metaversos industriales», en los que las fábricas físicas son sustituidas o complementadas por fábricas virtuales. Los clientes pueden explorar diseños y productos funcionales a través de avatares desde la comodidad de sus propios espacios virtuales.

Pero la fusión va aún más lejos al integrarse con «esferas biológicas» a través de la «web emocional» (web 5.0). No se trata de ciencia ficción abstracta, sino de fomentar «conexiones neuronales y emocionales» entre humanos y máquinas. Implica sistemas industriales que no solo se conectan a mundos digitales, sino que también pueden interactuar con los estados biológicos y emocionales de las personas, creando una relación verdaderamente simbiótica. Esta convergencia difumina las líneas entre la realidad, la simulación e incluso la biología en el contexto de la fabricación y representa el aspecto más transformador y visionario de esta nueva era industrial.

3. La Industria 6.0 y el sector de la construcción

La Industria 6.0 está preparada para transformar significativamente el sector de la construcción, conocido como arquitectura, ingeniería y construcción (AEC). Esta nueva fase industrial tiene como objetivo modernizar las operaciones y redefinir los procesos para sincronizarlos con maquinaria, productos y procesos sostenibles y escalables de alta gama.

A continuación, se explica cómo podría afectar la Industria 6.0 a la industria de la construcción.

3.1 Impactos positivos y oportunidades

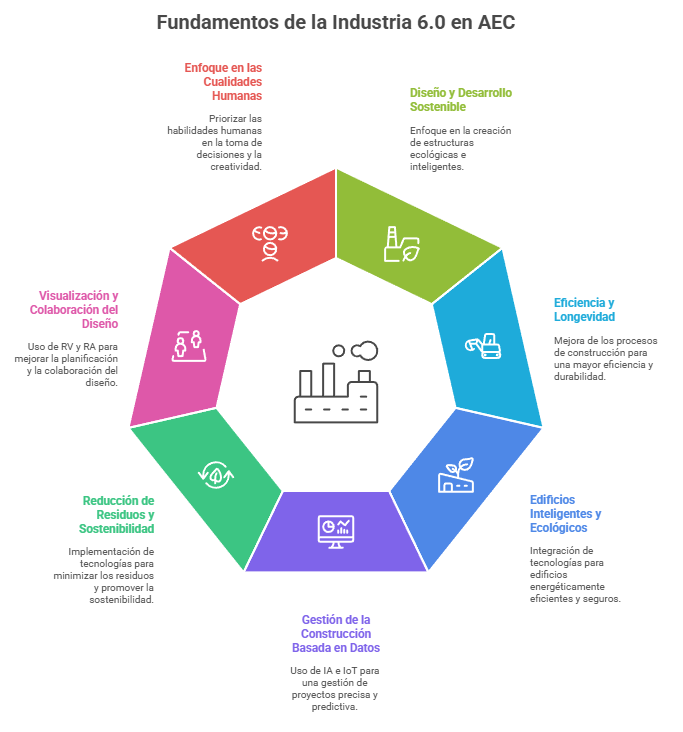

- Diseño y desarrollo de estructuras inteligentes y ecológicas: La Industria 6.0 supone una evolución de los enfoques tradicionales de la Industria 5.0 en el sector de la arquitectura, la ingeniería y la construcción (AEC) para satisfacer la creciente necesidad de infraestructuras creativas y respetuosas con el medio ambiente. Los principios de la Industria 6.0 son un paso importante hacia la sostenibilidad de los edificios inteligentes y están en consonancia con los objetivos medioambientales mundiales.

- Mayor eficiencia y longevidad: La Industria 6.0 en la AEC ha mejorado la eficiencia y la longevidad de los procedimientos de construcción modernos mediante el uso de equipos de vanguardia, digitalización avanzada y enfoques respetuosos con el medio ambiente.

- Edificios inteligentes y sostenibles: La integración de las tecnologías de la Industria 6.0 hace posible la construcción de edificios inteligentes y ecológicos. Estos edificios utilizan datos de sensores e inteligencia artificial (IA) para ajustar dinámicamente los sistemas de conservación de energía, mejorar la seguridad del edificio y optimizar las operaciones de CVC (calefacción, ventilación y aire acondicionado), lo que conduce a un mejor rendimiento medioambiental y confort del ocupante.

- Gestión de la construcción basada en datos: La combinación de IA e Internet de las Cosas (IoT) da lugar a técnicas de gestión de la construcción basadas en datos, lo que aumenta considerablemente la previsibilidad de la construcción y reduce los riesgos.

- Reducción de residuos y mejora ambiental: El uso de robótica, impresión 3D e inteligencia artificial en las operaciones de construcción puede reducir los residuos y sus efectos ambientales negativos. La sostenibilidad y la responsabilidad medioambiental son claramente importantes para la industria 6.0, como se observa en programas como las transiciones verdes de la Unión Europea, que se centran en el uso de la inteligencia artificial, la energía renovable y los materiales energéticamente eficientes.

- Visualización y colaboración del diseño: La tecnología de Realidad Virtual (RV) y Realidad Aumentada (RA) ha mejorado la visualización del diseño, la colaboración y la inmersión, mejorando los procedimientos de planificación y reduciendo los errores. Esta sinergia permite que arquitectos, algoritmos de IA y robótica trabajen juntos de manera más efectiva.

- Enfoque en las cualidades humanas: La Industria 6.0 asistida por AEC se centra en utilizar las cualidades y habilidades humanas que van más allá de lo que los robots pueden hacer; por el contrario, la Industria 5.0 se preocupa más por los sistemas ciberfísicos en las cadenas de suministro. El objetivo principal es potenciar las capacidades humanas para que las personas puedan participar activamente en la toma de decisiones complejas, la creatividad y la resolución de problemas.

3.2 Desafíos a considerar

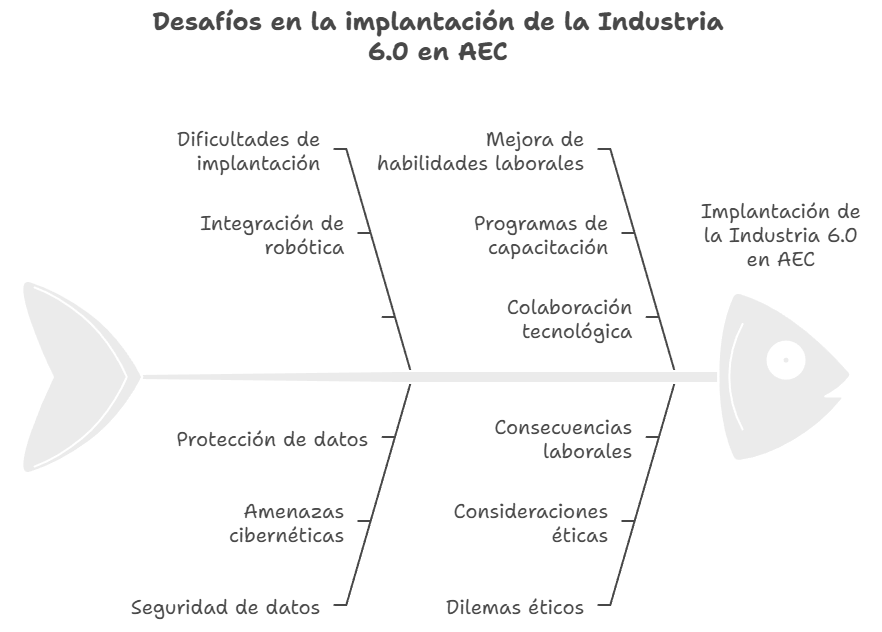

- Dificultades de implantación: A pesar de las ventajas de la Industria 5.0 de la AEC, como el aumento de la participación de las partes interesadas, la automatización, la optimización mediante robótica, las estructuras de decisión basadas en datos y la gestión meticulosa de los recursos, la implementación de los principios de la Industria 6.0 de la AEC presenta dificultades.

- Seguridad de los datos: La adopción de estas nuevas tecnologías requerirá una cuidadosa consideración de los desafíos relacionados con la seguridad de los datos.

- Mejora de las habilidades laborales: Otra preocupación es la necesidad de mejorar las habilidades de la fuerza de trabajo para poder colaborar con estas nuevas tecnologías.

- Dilemas éticos y consecuencias laborales: La Industria 6.0 aún debe superar una serie de obstáculos, como los dilemas morales y las posibles consecuencias laborales derivadas de la automatización.

4. Conclusión: ¿cuál es nuestro lugar en este nuevo universo creativo?

La Industria 6.0 no consiste solo en fábricas más rápidas o robots más inteligentes. Se trata de crear un ecosistema industrial profundamente integrado, autónomo e inteligente que cambia nuestra relación con la tecnología y la creación misma. Desde la IA que actúa como socio de diseño hasta las fábricas que se curan a sí mismas, pasando por la integración de la sostenibilidad como objetivo central a través de «bucles de economía circular en tiempo real», esta revolución reescribe las reglas.

Esto nos lleva a una pregunta poderosa y fundamental sobre nuestro futuro:

Si las fábricas del futuro pueden crear, pensar e incluso sentir, ¿cuál será nuestro nuevo papel en el universo de la creación?

Os dejo un audio que creo os puede resultar de interés para aclarar algunas ideas.

Lo mismo pasa con este vídeo resumen de todos los conceptos anteriores.

Referencias:

Garcia, J., Villavicencio, G., Altimiras, F., Crawford, B., Soto, R., Minatogawa, V., Franco, M., Martínez-Muñoz, D., & Yepes, V. (2022). Machine learning techniques applied to construction: A hybrid bibliometric analysis of advances and future directions. Automation in Construction, 142, 104532.

Maureira, C., Pinto, H., Yepes, V., & García, J. (2021). Towards an AEC-AI industry optimization algorithmic knowledge mapping: an adaptive methodology for macroscopic conceptual analysis. IEEE Access, 9, 110842-110879.

Verma, A., Prasad, V. K., Kumari, A., Bhattacharya, P., Srivastava, G., Fang, K., Wang, W., & Gadekallu, T. R. (2025). Industry 6.0: Vision, technical landscape, and opportunities. Alexandria Engineering Journal, 130, 139-174.

Esta obra está bajo una licencia de Creative Commons Reconocimiento-NoComercial-SinObraDerivada 4.0 Internacional.