Estoy en este momento revisando la última prueba de imprenta de un Manual de Referencia (revisado por el sistema doble ciego) de la Universitat Politècnica de València, del cual soy autor. Se trata de un libro de 422 páginas, 259 ilustraciones y 325 preguntas de autoevaluación que se denomina “Procedimientos de construcción para la compactación y mejora del terreno”. Su referencia es el número 428 y os pasaré el enlace para que lo podáis conseguir en cuanto se publique.

Estoy en este momento revisando la última prueba de imprenta de un Manual de Referencia (revisado por el sistema doble ciego) de la Universitat Politècnica de València, del cual soy autor. Se trata de un libro de 422 páginas, 259 ilustraciones y 325 preguntas de autoevaluación que se denomina “Procedimientos de construcción para la compactación y mejora del terreno”. Su referencia es el número 428 y os pasaré el enlace para que lo podáis conseguir en cuanto se publique.

Sin embargo, no me he podido resistir a adelantar el prólogo que he escrito a este libro y que, además de presentarlo, sirve como reflexión a la docencia de la asignatura “Procedimientos de Construcción” que actualmente se imparte en los grados de ingeniería civil y de ingeniería de obras públicas de la Escuela Técnica Superior de Ingeniería de Caminos, Canales y Puertos de Valencia.

Prólogo

La docencia de una asignatura como “Procedimientos de Construcción” resulta complicada debido a que se debe enseñar al futuro ingeniero civil cómo hacer las obras. Eso incluye no solo las fases constructivas, sino también aspectos de gran relevancia como es el conocimiento de la maquinaria y los medios auxiliares, la seguridad y salud, el impacto ambiental de las obras y, sobre todo, el conocimiento básico necesario en geotecnia, resistencia de materiales, mecánica, cálculo de estructuras, gestión de empresas, planificación de obras y economía. Todo ello para acertar en la selección del mejor proceso constructivo para una obra determinada. Y todo este conocimiento debe abordarse con una experiencia nula o muy pequeña del alumnado en relación con la realidad física de las obras.

La pregunta es inmediata: ¿Cómo podemos llevar la obra al estudiante en un aula? Resulta evidente la necesidad de que los futuros profesionales pisen las obras lo máximo posible y realicen prácticas en empresa. Pero esta experiencia no es suficiente para adquirir las competencias y conocimientos necesarios.

El problema crece cuando este tipo de asignaturas de construcción se imparten en los primeros cursos de los grados. En los planes antiguos, “Procedimientos Generales de Construcción y Organización de Obras” se impartía en los últimos cursos, incluso en paralelo con la asignatura de Proyectos. Ello permitía al estudiante aplicar todos los conocimientos adquiridos con anterioridad y hacía que la asignatura se pudiese entender con mayor profundidad.

Pero el problema sigue siendo el mismo. Me acuerdo que esta asignatura la estudié en cuarto curso de la titulación de ingeniero de caminos, canales y puertos, cuando el plan se desarrollaba en seis cursos. En aquella época, hablo del año 1986, D. Hermelando Corbí Abad, profesor de la asignatura, utilizaba todos los medios disponibles en su momento como el proyector de opacos, fotografías que nos pasábamos de mano en mano o catálogos de máquinas o de empresas para que nos imagináramos cómo se podría hacer una obra. Y, sobre todo, pizarra, mucha pizarra. Tomábamos apuntes en clase y teníamos fotocopias mecanografiadas por el profesor que nos servían a modo de texto. Todo se complementaba con abundantes visitas a obras y excursiones organizadas que nos abrían los ojos, el compañerismo y la ilusión por esta apasionante profesión.

Cuando en el año 1994 empecé a impartir por primera vez la asignatura, tuve que recurrir a todo tipo de estrategias disponibles en aquel momento. Era entonces profesor asociado, más joven, pero con años ya de experiencia en el sector público y privado. Usábamos vídeos en VHS, transparencias que nos permitían ahorrar mucha pizarra, fotografías y catálogos. Se completaba con las visitas a obra. Pero el problema de acercar la realidad al estudiante seguía siendo complicado. Además, las técnicas constructivas, y sobre todo las máquinas y los elementos auxiliares, cambiaban de forma acelerada. Todo demasiado rápido para los medios de los que disponíamos.

Sin embargo, la aparición de los ordenadores, el PowerPoint y, sobre todo, internet, revolucionó todo con el cambio de milenio. Nada volvió a ser como antes. La información y las novedades se acumularon en mi ordenador. Cientos de fotografías, vídeos y documentación se perdía entre las carpetas de mi disco duro. Había que poner orden.

El descubrimiento de las ventajas que tenía disponer de una bitácora digital fue algo que revolucionó mi forma de impartir las clases de esta asignatura. En efecto, el 5 de marzo de 2012 empecé el que iba a ser un blog personal para organizar la información que tenía dispersa en mi ordenador. Fue una auténtica revolución. Podía ordenar por entradas información dispersa sobre temas de construcción, incluyendo fotografías, vídeos y enlaces a otros documentos. Nada volvería a ser lo mismo. Los estudiantes disponían de una herramienta con la que tener toda la información, no solo de clase, sino que esta la podían ampliar hasta donde quisieran buceando en internet. Así nació el “Blog de Víctor Yepes” https://victoryepes.blogs.upv.es/, que hoy tiene casi 1 500 artículos y más de 5 000 visitas diarias. Además, con la potencia de las redes sociales, toda la información se multiplicaba de forma exponencial.

El paso siguiente era el lógico y normal. Se trataba de depurar y mejorar la información para hacer un libro. Así surgieron una serie de textos docentes que, bajo el nombre de Manual de Referencia, edita la Universitat Politècnica de València. Además, este libro en particular, sirve de base para un curso en línea, gratuito y masivo que, bajo el mismo nombre, se imparte desde este mismo año en la plataforma edX, donde colabora nuestra universidad. En el enlace https://www.edx.org/course/introduccion-procedimientos-construccion-obra-civil se puede acceder al curso en cualquier momento, con la posibilidad de obtener un certificado oficial de dicho curso.

En cuanto a la estructura de este libro, realmente tiene dos grandes partes, una dedicada a la compactación mecánica de los suelos y, la segunda, que se centra en las técnicas de mejora del terreno. Si bien es cierto que la compactación mecánica no deja de ser una técnica de mejora del terreno, por su importancia y generalidad en las obras, se ha tratado como una parte diferenciada. También podréis encontrar un buen número de referencias y una cantidad nada desdeñable de preguntas tipo test con sus respuestas para averiguar si habéis comprendido bien lo explicado en el texto. Al final podréis localizar un índice temático que, de buen seguro, servirá para encontrar información de forma rápida.

La necesidad de un libro como este surge para rellenar un hueco editorial importante. Si bien se pueden encontrar cientos de libros de gran calidad en materias tales como la geotecnia y la mecánica de suelos, la resistencia de materiales y cálculo de estructuras, la hidráulica, etc., son pocos los que se dedican a desgranar los procedimientos constructivos, la maquinaria y los medios auxiliares necesarios para ello.

El reto fue bastante importante. Se trató de estructurar información muy dispersa, técnicas clásicas con otras de rabiosa actualidad, maquinaria que, año tras año, deja a los modelos anteriores obsoletos. Y, afortunadamente, es posible que, en unos años, parte de las técnicas contenidas en este volumen queden como recuerdos del pasado, dando paso a la robotización, la inteligencia artificial, los gemelos digitales y otras muchas técnicas emergentes que van a desdibujar la forma que tenemos de entender las obras.

Por último, y aunque se ha realizado un esfuerzo minucioso por revisar el manuscrito, es posible que pueda existir alguna errata típica de una obra que se edita por vez primera. Asumo la responsabilidad de cualquier error y, en la medida de lo posible, trataré de subsanar y mejorar los aspectos o sugerencias que me hagáis llegar.

Este libro, a partir de ahora, deja de ser mío y pasa a ser vuestro. Espero que sirva para todos los estudiantes y profesionales que quieran introducirse al maravilloso mundo de las obras, y en particular, a aquellos que tienen que luchar, día a día con el terreno donde se van a asentar.

Valencia, a 21 de julio de 2021

Esta obra está bajo una licencia de Creative Commons Reconocimiento-NoComercial-SinObraDerivada 4.0 Internacional.

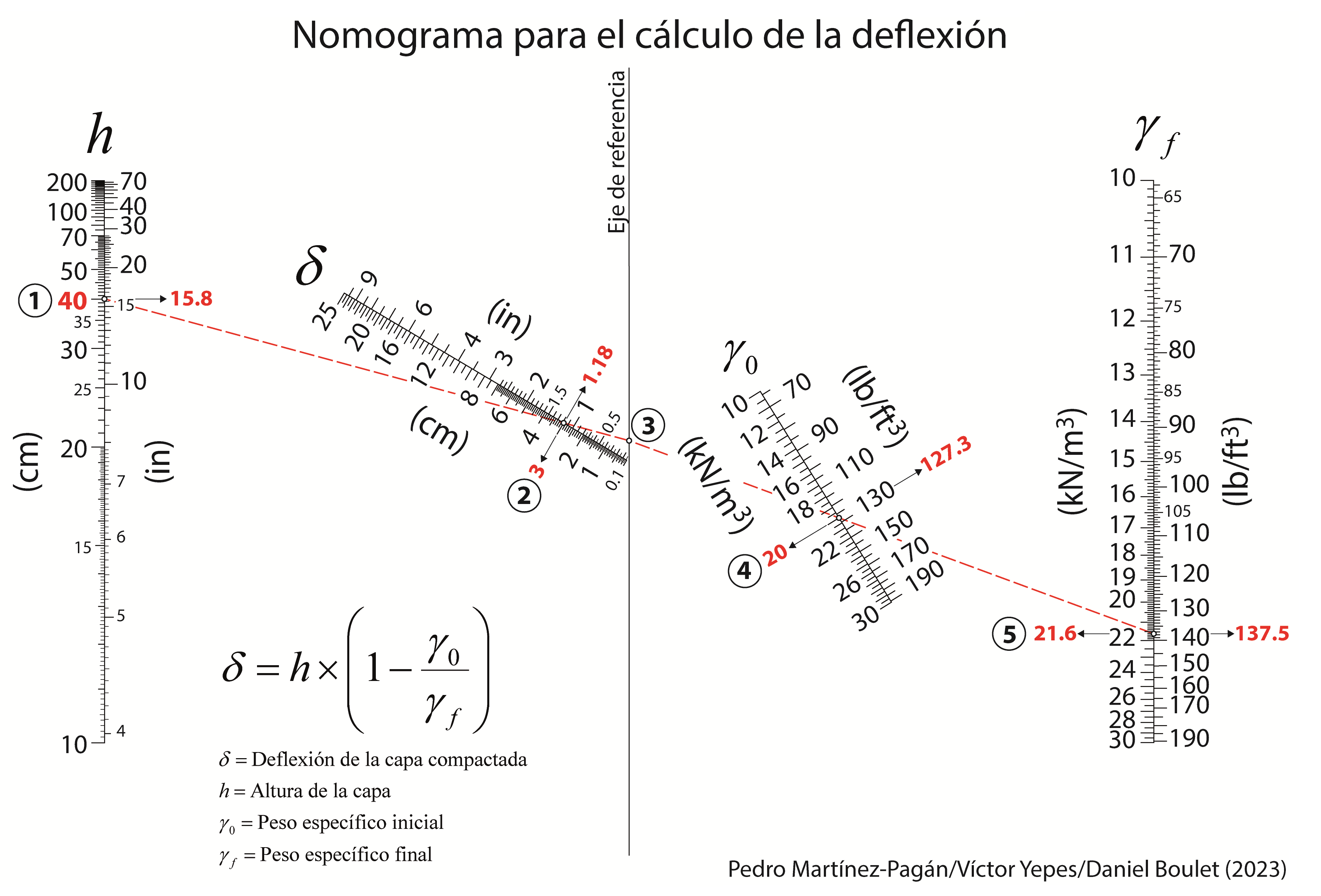

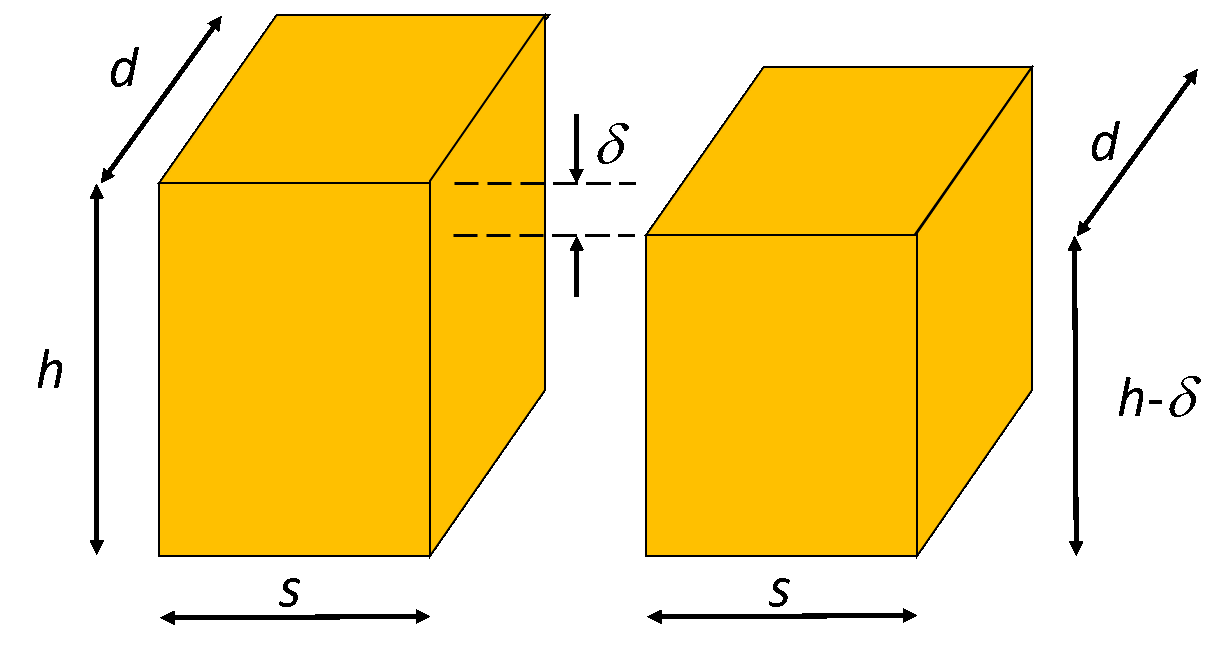

A continuación os dejo una sencilla demostración del asiento que tiene una capa que se ha compactado en función de su espesor inicial y de los pesos específicos anterior y posterior a la compactación. Se trata de una forma indirecta de controlar si se ha alcanzado el grado de compactación deseado. También permite tener una idea de cuánto va a descender la capa una vez compactada.

A continuación os dejo una sencilla demostración del asiento que tiene una capa que se ha compactado en función de su espesor inicial y de los pesos específicos anterior y posterior a la compactación. Se trata de una forma indirecta de controlar si se ha alcanzado el grado de compactación deseado. También permite tener una idea de cuánto va a descender la capa una vez compactada.