En el prólogo de obras anteriores, mencioné que la enseñanza de “Procedimientos de Construcción” es complicada, ya que implica instruir a futuros ingenieros civiles sobre la realización de obras. Este proceso abarca no solo las fases constructivas, sino también aspectos de gran relevancia, como el manejo de maquinaria y medios auxiliares, la seguridad y salud, el impacto ambiental de las obras, y sobre todo, conocimientos fundamentales en geotecnia, resistencia de materiales, mecánica, cálculo de estructuras, gestión de empresas, planificación de obras y economía. Todo este conjunto de conocimientos es esencial para tomar decisiones acertadas al seleccionar el mejor proceso constructivo para un proyecto específico. Además, debemos abordar toda esta información, considerando que la mayoría de los alumnos tienen poca o nula experiencia práctica en relación con el entorno físico de las obras.

En el prólogo de obras anteriores, mencioné que la enseñanza de “Procedimientos de Construcción” es complicada, ya que implica instruir a futuros ingenieros civiles sobre la realización de obras. Este proceso abarca no solo las fases constructivas, sino también aspectos de gran relevancia, como el manejo de maquinaria y medios auxiliares, la seguridad y salud, el impacto ambiental de las obras, y sobre todo, conocimientos fundamentales en geotecnia, resistencia de materiales, mecánica, cálculo de estructuras, gestión de empresas, planificación de obras y economía. Todo este conjunto de conocimientos es esencial para tomar decisiones acertadas al seleccionar el mejor proceso constructivo para un proyecto específico. Además, debemos abordar toda esta información, considerando que la mayoría de los alumnos tienen poca o nula experiencia práctica en relación con el entorno físico de las obras.

Una dificultad adicional radica en la creación de un conjunto ordenado y coherente de problemas resueltos que no sean meramente teóricos, sino que se acerquen al mundo real de la profesión. Esta tarea resulta compleja en ocasiones, pues los procedimientos constructivos requieren conocimientos que abarcan casi todas las áreas de la ingeniería. En consecuencia, explicar esta asignatura en los primeros cursos de un grado universitario puede parecer arriesgado, debido a la amplia gama de conocimientos necesarios. Sin embargo, los planes de estudio a veces presentan estas incongruencias y desafíos en la enseñanza de esta materia.

Al final ha salido un volumen extenso, con una amplia variedad de problemas resueltos, que intenta abarcar todo el campo de conocimiento de los procedimientos de construcción, incluyendo la maquinaria y los medios auxiliares utilizados tanto en la ingeniería civil como en la edificación, e incluso en algunos casos, en la minería.

Esta colección forma parte del conjunto de materiales, libros y documentación que he elaborado como autor, complementando así el contenido teórico de la asignatura. Por esta razón, recomiendo al lector que acuda a manuales, libros o apuntes para reforzar la parte teórica de los problemas. No obstante, he incluido una extensa bibliografía que espero sea útil para este propósito. Además, me complace recomendar mi blog, que cuenta con

una trayectoria de casi 12 años y ha recopilado cerca de 2.000 artículos relacionados con aspectos de la ingeniería de la construcción. Puedes encontrarlo en el siguiente enlace: https://victoryepes.blogs.upv.es/.

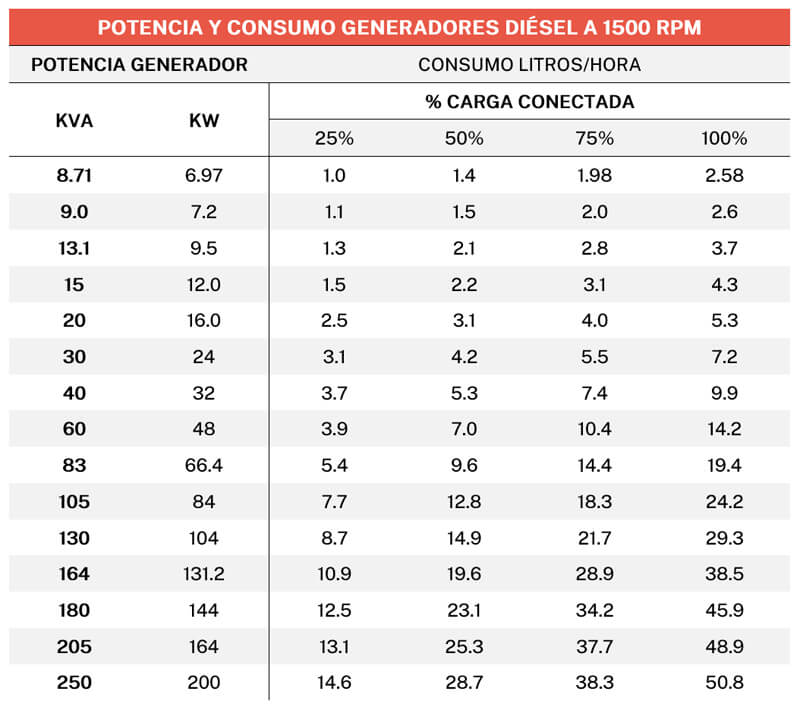

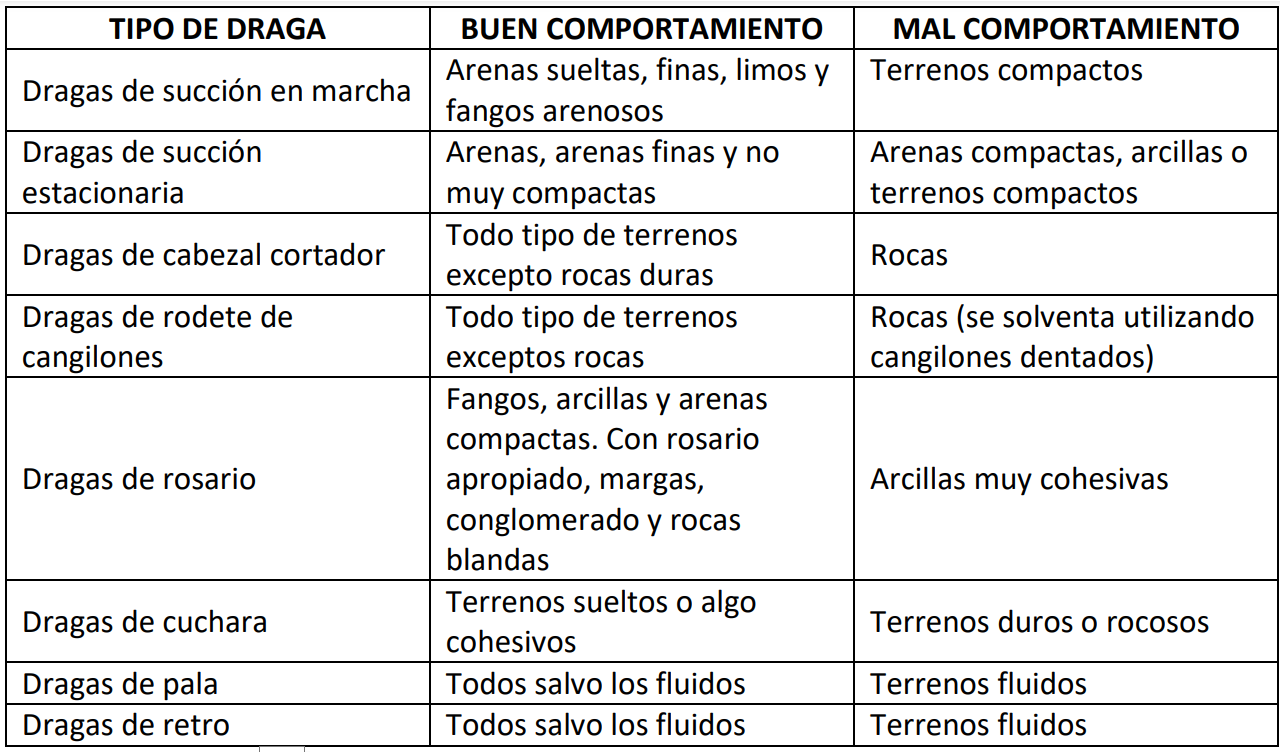

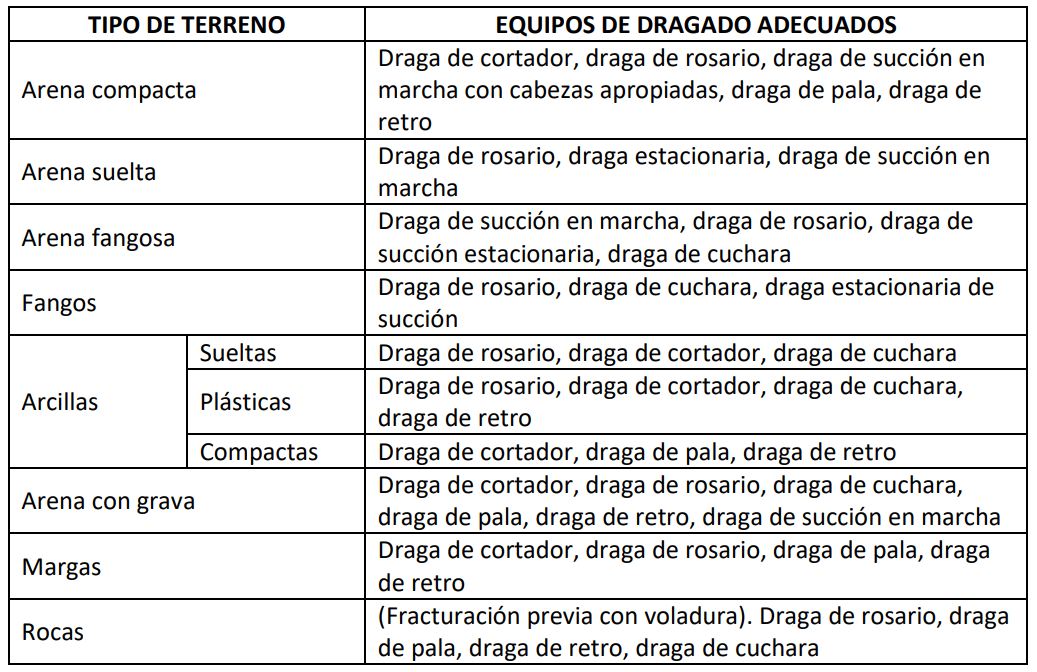

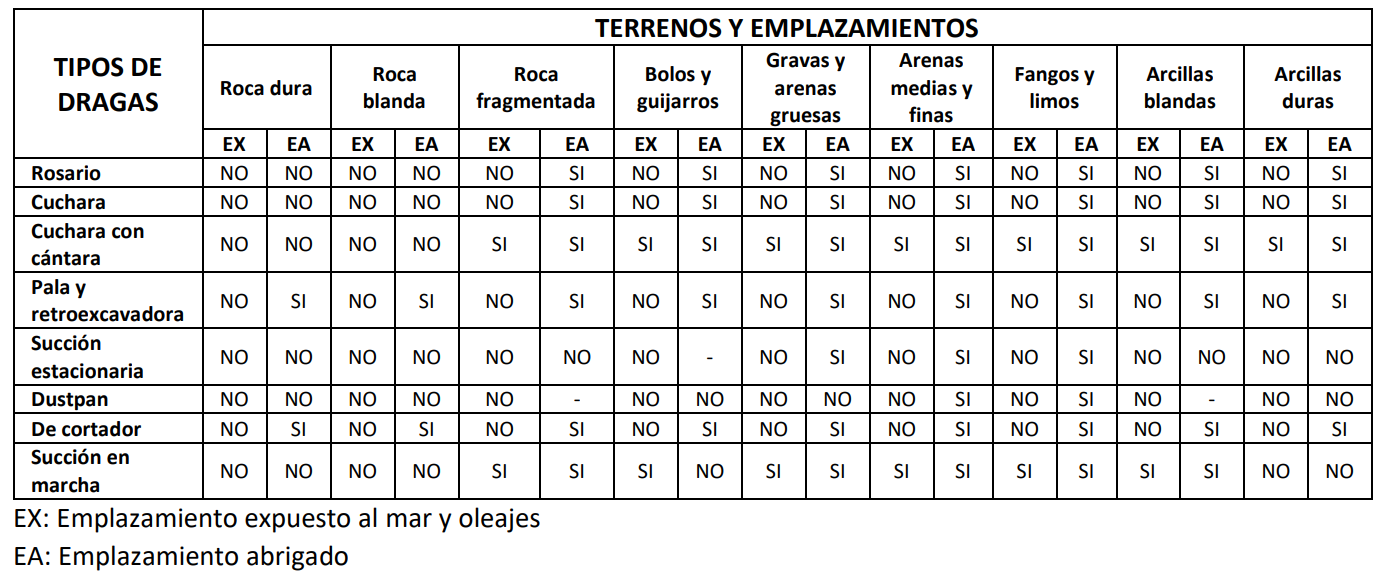

El libro ofrece una completa colección de 300 problemas resueltos, abarcando aspectos relacionados con la maquinaria, medios auxiliares y procedimientos de construcción. Su contenido se enfoca en la mecanización de las obras, costos, disponibilidad, fiabilidad y mantenimiento de equipos, estudio del trabajo, producción de maquinaria, sondeos y perforaciones, técnicas de mejora del terreno, control y abatimiento del nivel freático, movimiento de tierras, equipos de dragado, explosivos y voladuras, excavación de túneles, instalaciones de tratamiento de áridos, compactación de suelos, ejecución de firmes, maquinaria auxiliar como bombas, compresores o ventiladores, cables y equipos de elevación, cimentaciones y vaciados, encofrados y cimbras, fabricación y puesta en obra del hormigón, organización y planificación de obras.

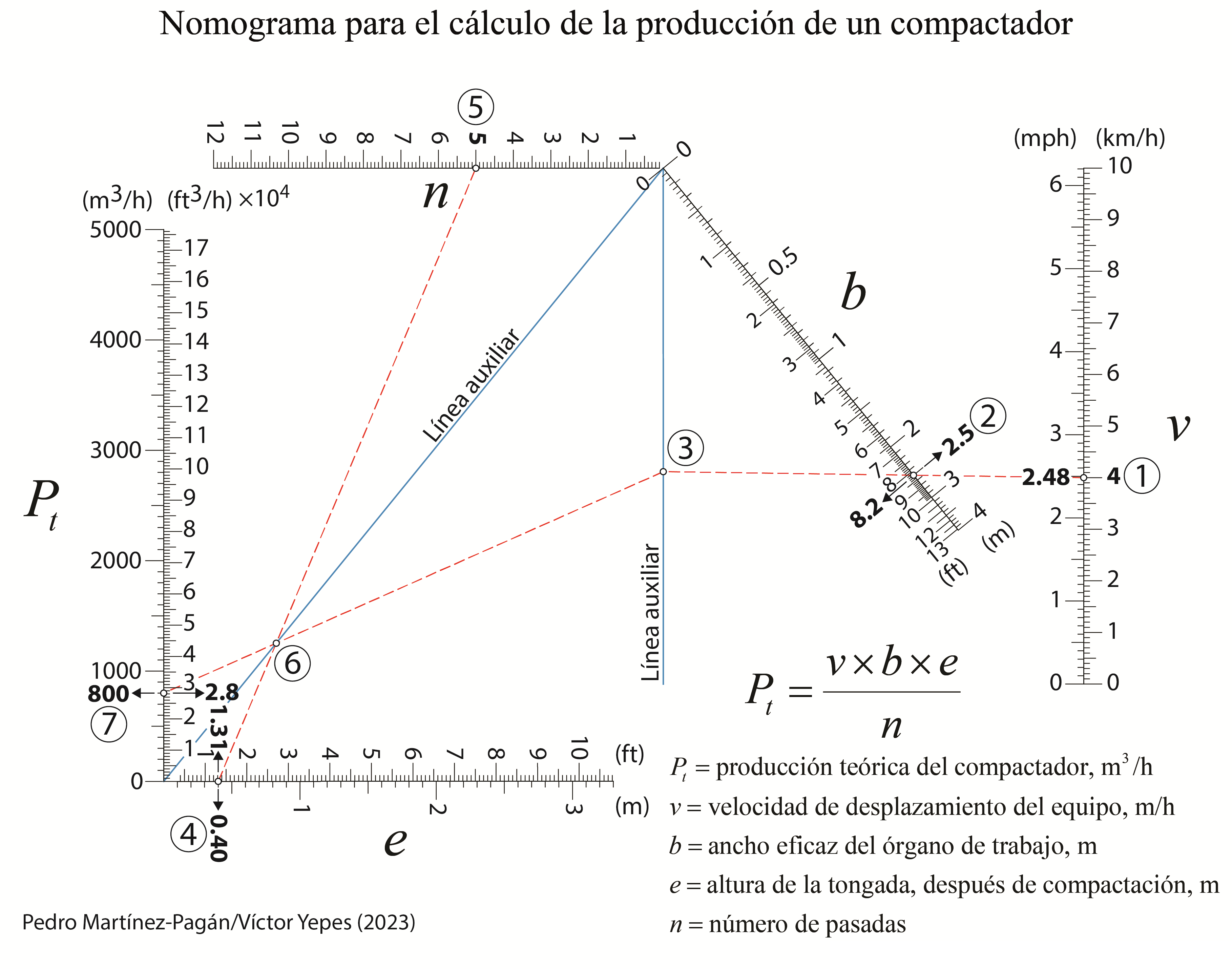

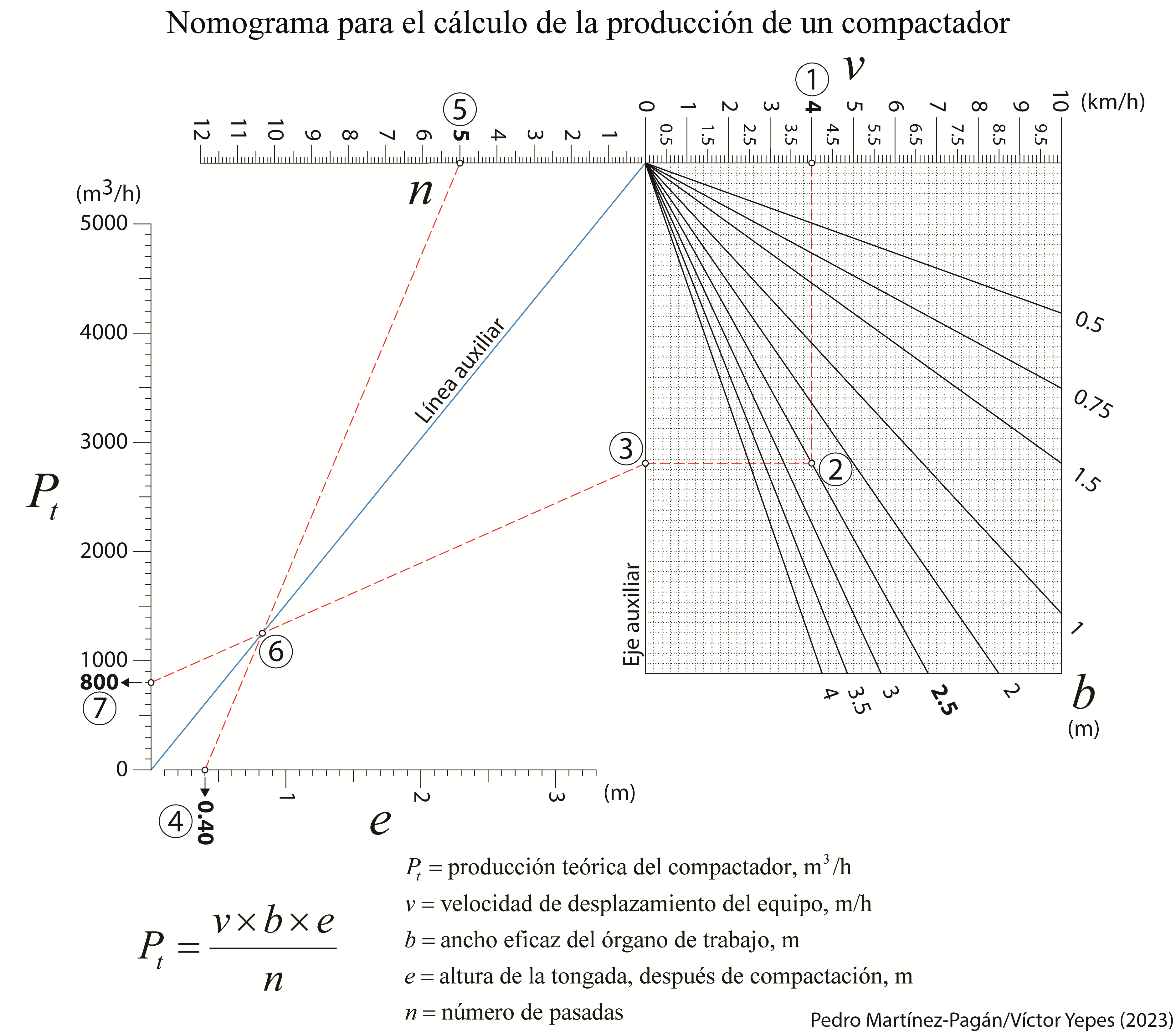

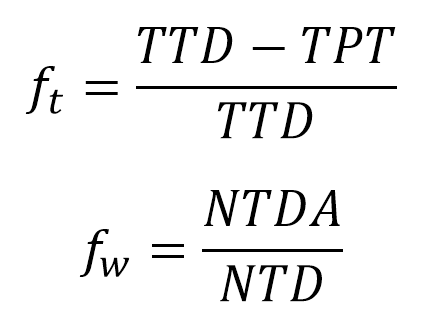

Es un libro, por tanto, muy enfocado a los ámbitos de la ingeniería de la construcción, tanto en el ámbito de la edificación, de la minería o de la ingeniería civil. Además, se incluyen 27 nomogramas originales y 19 apéndices para apoyar tanto a estudiantes de ingeniería o arquitectura, como a profesionales que enfrentan desafíos similares en su práctica diaria en obra o proyecto. La colección se complementa con un listado de referencias bibliográficas que respaldan los aspectos teóricos y prácticos abordados en los problemas. Estos problemas son similares a los tratados durante las clases de resolución de casos prácticos en la asignatura de Procedimientos de Construcción del Grado en Ingeniería Civil de la Universitat Politècnica de València (España). Por tanto, el libro resulta adecuado tanto para estudiantes de grado como para cursos de máster relacionados con la ingeniería civil, la edificación y las obras públicas.

Por último, y a pesar de que he puesto todo el empeño en resolver y revisar cada uno de los problemas, es posible que existan erratas o errores. Por ello, agradezco de antemano cualquier sugerencia o mejora que pueda ser útil para futuras ediciones. Espero sinceramente que este libro que tiene en sus manos contribuya a mejorar la calidad de la enseñanza de este tipo de asignaturas y que se convierta en una herramienta valiosa tanto para estudiantes como para profesionales. Su éxito en el aprendizaje y aplicación de los procedimientos de construcción es mi mayor deseo.

Valencia, a 25 de julio de 2023

Referencia:

YEPES, V. (2023). Maquinaria y procedimientos de construcción. Problemas resueltos. Colección Académica. Editorial Universitat Politècnica de València, 562 pp. Ref. 376. ISBN 978-84-1396-174-3

Esta obra está bajo una licencia de Creative Commons Reconocimiento-NoComercial-SinObraDerivada 4.0 Internacional.