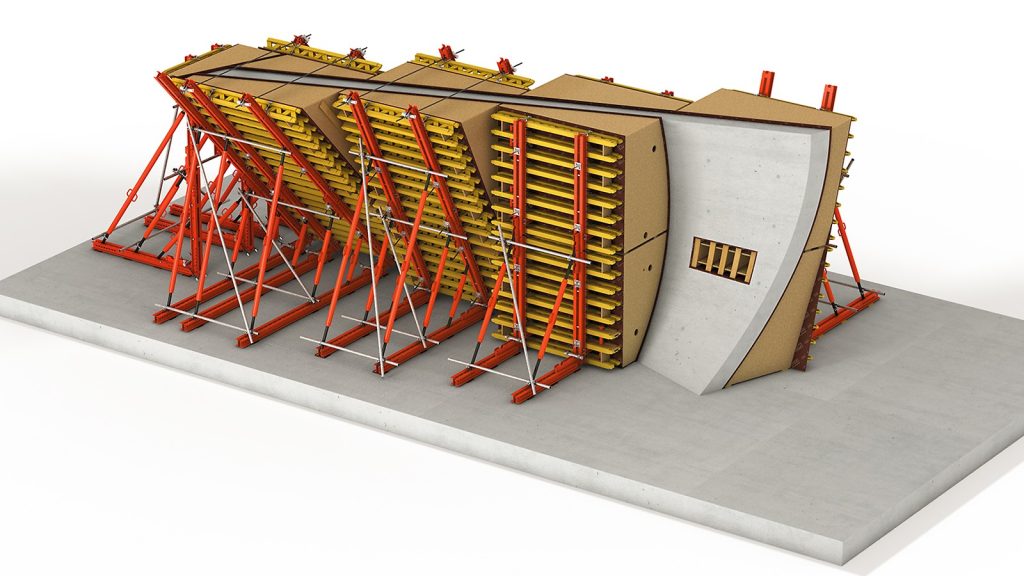

Acaban de publicarnos en la revista Journal of Building Engineering, que está en el primer decil del JCR, un artículo sobre el mantenimiento preventivo y sostenible de los métodos modernos de construcción en entornos hostiles. Estos métodos, conocidos como “construcción inteligente“, son alternativas a la construcción tradicional. El gobierno del Reino Unido utilizó este término para describir una serie de innovaciones en la construcción de viviendas, la mayoría de las cuales se basan en tecnologías de construcción en fábrica. Este concepto abarca una amplia gama de tecnologías basadas en la fabricación modular, ya sea en el lugar de construcción o en otra ubicación, y está revolucionando la forma en que se construyen edificios de manera más rápida, rentable y eficiente. También se conoce comúnmente como construcción “off-site”. El trabajo se enmarca dentro del proyecto de investigación HYDELIFE que dirijo como investigador principal en la Universitat Politècnica de València.

Acaban de publicarnos en la revista Journal of Building Engineering, que está en el primer decil del JCR, un artículo sobre el mantenimiento preventivo y sostenible de los métodos modernos de construcción en entornos hostiles. Estos métodos, conocidos como “construcción inteligente“, son alternativas a la construcción tradicional. El gobierno del Reino Unido utilizó este término para describir una serie de innovaciones en la construcción de viviendas, la mayoría de las cuales se basan en tecnologías de construcción en fábrica. Este concepto abarca una amplia gama de tecnologías basadas en la fabricación modular, ya sea en el lugar de construcción o en otra ubicación, y está revolucionando la forma en que se construyen edificios de manera más rápida, rentable y eficiente. También se conoce comúnmente como construcción “off-site”. El trabajo se enmarca dentro del proyecto de investigación HYDELIFE que dirijo como investigador principal en la Universitat Politècnica de València.

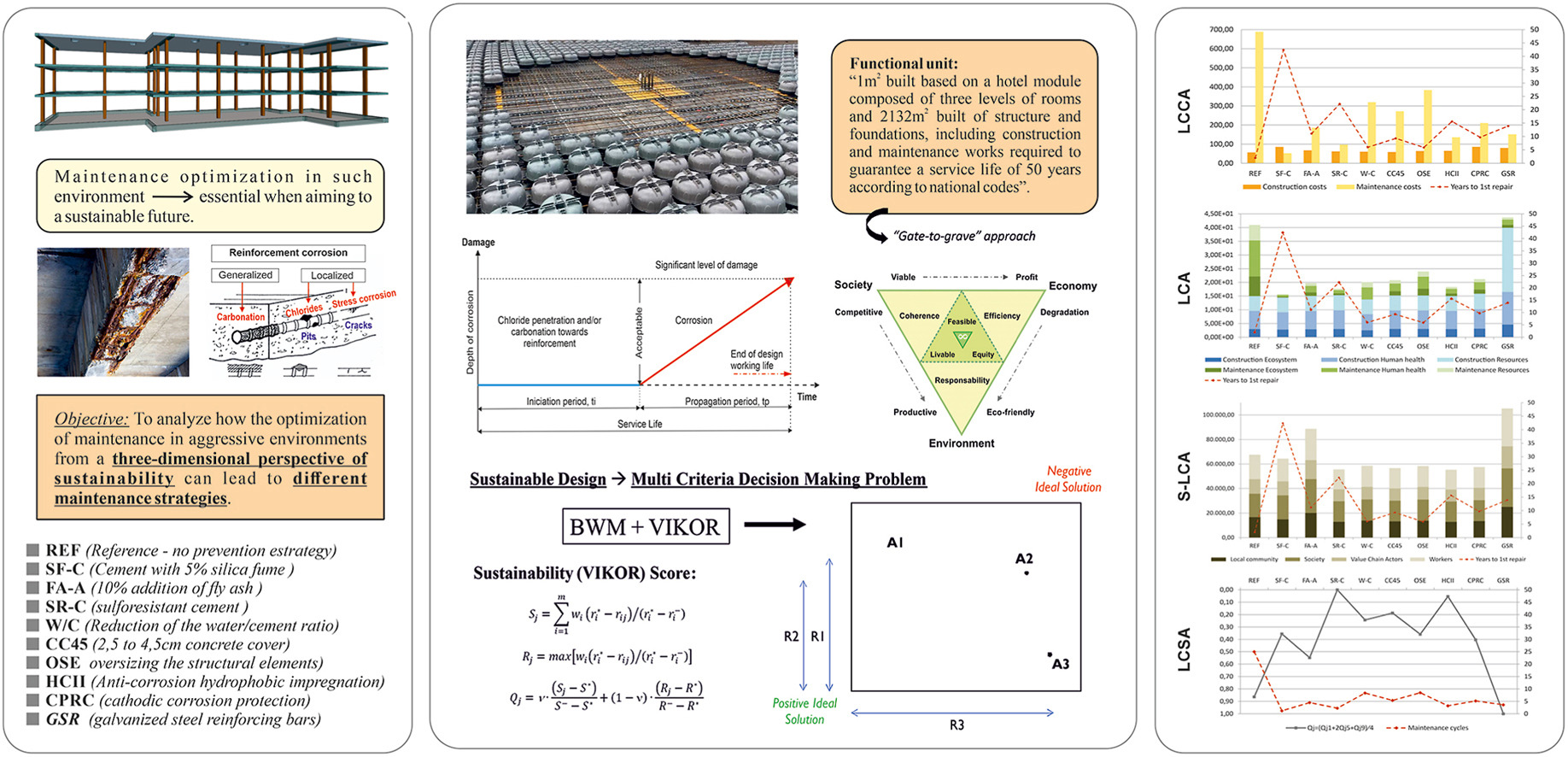

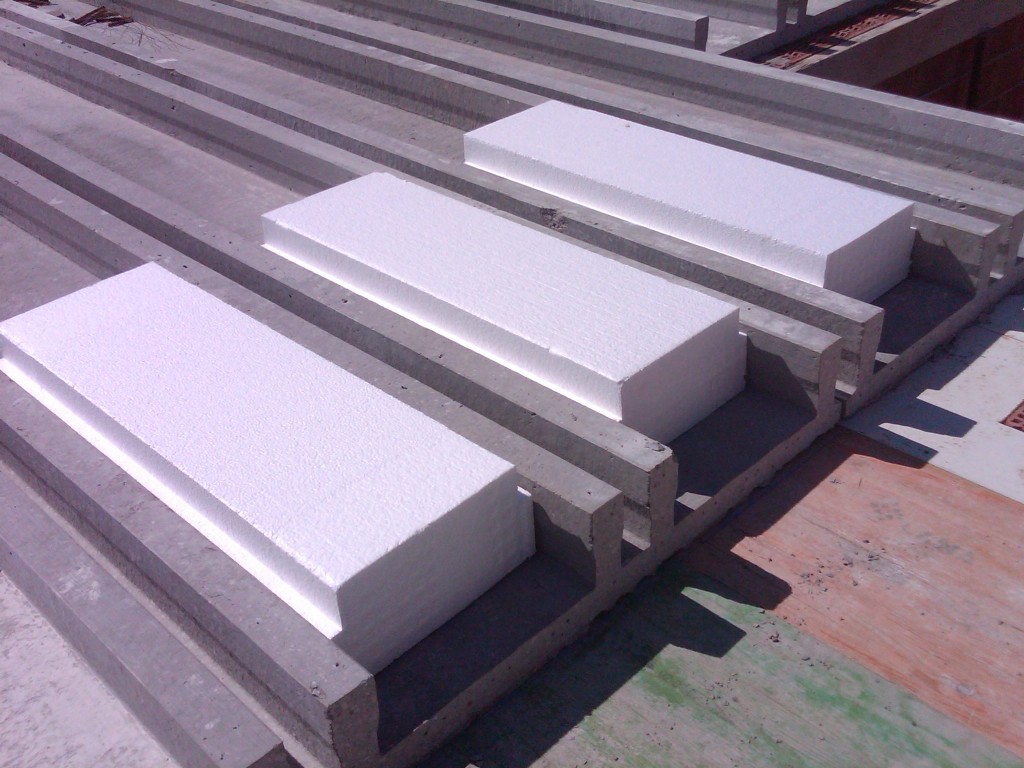

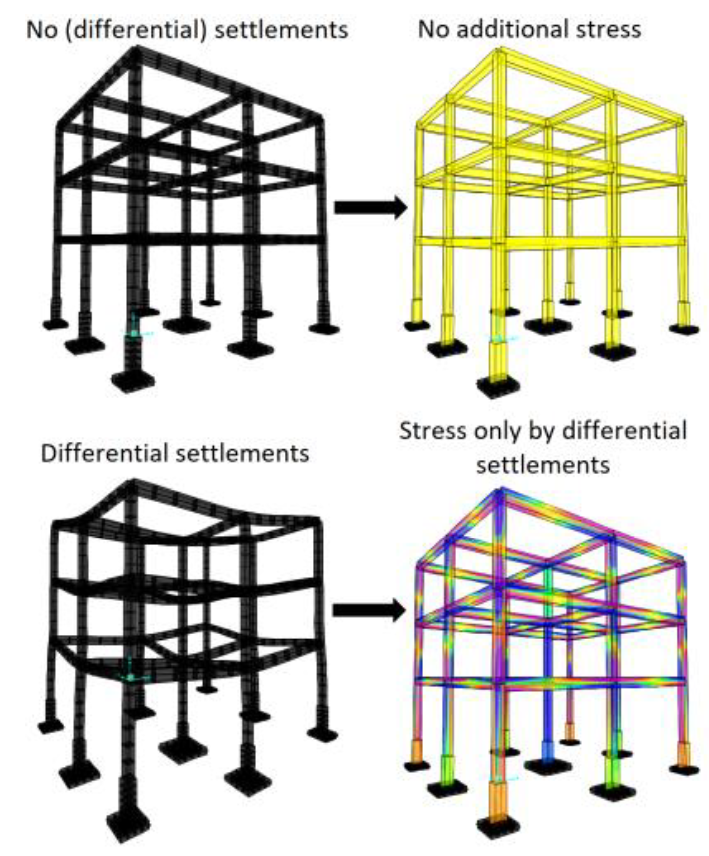

La industria de la construcción desempeña un papel significativo en la presión medioambiental, atribuido principalmente a su importante consumo de recursos, impulsado sobre todo por el auge de la construcción residencial. Los Métodos Modernos de Construcción (MMC) presentan un paradigma innovador para diseñar y construir infraestructuras y edificios de forma más eficiente, utilizando materiales convencionales con técnicas no convencionales. El artículo pretende aplicar este enfoque a una estructura de edificación basada en MMC, minimizando el impacto de su ciclo de vida mediante la optimización del consumo de materiales de construcción, con especial atención a los efectos de la fase de mantenimiento desde un punto de vista preventivo. Este estudio se centra en la evaluación de la sostenibilidad de los forjados planos de hormigón armado que emplean un sistema de cuerpo estructural hueco, haciendo hincapié explícitamente en los factores de agresividad ambiental que contribuyen a la corrosión, como la carbonatación y los cloruros. La investigación explora diez opciones de diseño para un edificio residencial público frente al mar, examinando su impacto en la economía, el medio ambiente e incluso la sociedad en lo que respecta a los ciclos de mantenimiento necesarios a lo largo de la vida útil de la estructura, en función de la estrategia preventiva empleada para cada diseño. Para evaluar la sostenibilidad de estas opciones, los investigadores emplearon una combinación del método del mejor-peor (BWM) y la técnica VIKOR, teniendo en cuenta nueve criterios relacionados con la sostenibilidad. El estudio concluyó que el hormigón con un 5% de humo de sílice es la opción más rentable y respetuosa con el medio ambiente, y que la impregnación hidrófoba reduce el impacto social. Sin embargo, en comparación con las evaluaciones unidimensionales y bidimensionales, el estudio demuestra la importancia de considerar simultáneamente los impactos económicos, medioambientales y sociales del ciclo de vida de un diseño para lograr la sostenibilidad en el mantenimiento con una visión holística. Este enfoque condujo a una calificación de sostenibilidad un 86% más alta para un diseño que utilizaba cemento sulforresistente en la mezcla de hormigón que la opción de partida.

Aspectos destacables:

- El estudio evalúa el impacto en el ciclo de vida de diez opciones de diseño mejoradas para un módulo hotelero de tres pisos en un entorno costero, con el objetivo de mejorar la durabilidad y reducir las necesidades de mantenimiento a lo largo de la vida útil de la estructura.

- Los resultados óptimos se obtienen del intervalo de mantenimiento preventivo, lo que hace hincapié en la importancia de las estrategias de mantenimiento proactivo para mejorar la sostenibilidad y la longevidad de las estructuras de construcción de hormigón basadas en MMC.

- El documento proporciona evaluaciones exhaustivas del ciclo de vida según las normas ISO 14040, que abordan las tres dimensiones simultáneamente, ofreciendo una visión holística del desempeño en materia de sostenibilidad en los proyectos de construcción.

- Al centrarse en el mantenimiento preventivo, la investigación destaca el potencial de obtener beneficios ambientales y económicos a largo de un período de 50 años, ya que contribuyen a la sostenibilidad general de las estructuras de los edificios en entornos hostiles.

- Al incorporar las opiniones de expertos a través del método de toma de decisiones multicriterio de BMW, el estudio proporciona un análisis completo de varios aspectos de la sostenibilidad en los proyectos de construcción, promoviendo prácticas de toma de decisiones sostenibles en la industria.

- Los resultados subrayan la importancia de la toma de decisiones sostenibles en la construcción, en consonancia con los esfuerzos mundiales para reducir el impacto ambiental y promover prácticas ecológicas en la industria.

- La investigación hace hincapié en la importancia de las estrategias de mantenimiento preventivo sostenibles para mejorar la longevidad y la sostenibilidad de las estructuras de construcción de hormigón basadas en el MMC, y destaca los beneficios de los enfoques de mantenimiento proactivo.

Podéis descargar el artículo gratuitamente al tratarse de una publicación en acceso abierto:

https://www.sciencedirect.com/science/article/pii/S2352710224017236

Abstract:

The construction industry plays a significant role in environmental strain, attributed mainly to its substantial resource consumption, primarily driven by the surge in residential construction. Modern Methods of Construction (MMC) presents an innovative paradigm for designing and constructing infrastructure and buildings more efficiently, using conventional materials with unconventional techniques. The article aims to apply this approach to an MMC-based building structure, minimizing its life cycle impact by optimizing the consumption of building materials, with particular attention to the effects of the maintenance phase from a preventive point of view. This study focuses on assessing the sustainability of reinforced concrete flat slabs, employing a hollow structural body system, explicitly emphasizing environmental aggressiveness factors contributing to corrosion, such as carbonation and chlorides. The research explores ten design options for a waterfront public residential building, examining their impact on the economy, the environment, and even society, regarding the maintenance cycles required over the structure’s lifetime, depending on the preventive strategy employed for each design. In assessing the sustainability of these options, researchers employed a combination of the best-worst method (BWM) and the VIKOR technique, considering nine criteria related to sustainability. The study found that 5% silica fume concrete is the most cost-effective and environmentally friendly option, with hydrophobic impregnation reducing social impacts. However, compared to one— and two-dimensional evaluations, the study demonstrates the importance of simultaneously considering a design’s life cycle’s economic, environmental, and social impacts to achieve sustainability in maintenance with a holistic view. This approach led to an 86% higher sustainability rating for a design using sulforesistant cement in the concrete mix than the baseline.

Keywords:

Modern Methods of Construction; Life Cycle Assessment; Sustainable design; Multi-criteria Decision-making; Preventive maintenance; Corrosion

Reference:

SÁNCHEZ-GARRIDO, A.J.; NAVARRO, I.J.; YEPES, V. (2024). Sustainable preventive maintenance of MMC-based concrete building structures in a harsh environment. Journal of Building Engineering,95:110155. DOI:10.1016/j.jobe.2024.110155

Como el artículo se encuentra en abierto, os lo podéis descargar aquí:

Esta obra está bajo una licencia de Creative Commons Reconocimiento-NoComercial-SinObraDerivada 4.0 Internacional.