1. ¿Qué es un elemento prefabricado de hormigón y cómo se diferencia de la construcción con hormigón tradicional?

Un elemento prefabricado de hormigón se define como un producto fabricado con hormigón y elaborado en un lugar distinto de su ubicación final. Durante su fabricación, está protegido de las condiciones ambientales adversas y se obtiene mediante un proceso industrial con un sistema de control de la producción en fábrica. Esto permite acortar los plazos de entrega. En términos prácticos, la prefabricación consiste en aplicar principios industriales a la construcción, como la racionalización de procesos, la búsqueda de la economía de escala y el desarrollo a partir de la repetición de tareas cuidadosamente planificadas, ejecutadas en entornos favorables, con medios suficientes y por personal especializado.

La principal diferencia con el hormigón tradicional (o in situ) radica en el lugar y el método de fraguado y de control. El hormigón tradicional se concibe como un material fresco que cura libremente en la obra (ejecución in situ), mientras que el prefabricado es un producto terminado que se diseña y fabrica previamente en una planta industrial, con todas sus características adquiridas de forma controlada. Esto le confiere una entidad propia y una serie de cualidades inherentes que lo distinguen, como una mayor precisión dimensional, mejores acabados y la eliminación de incertidumbres en el resultado final, lo que a menudo se traduce en precios más competitivos.

2. ¿Cuándo y cómo se originó el concepto de prefabricación aplicado al hormigón?

Aunque el uso del hormigón se remonta al Imperio romano (7000 a. C., según algunos historiadores), el origen de la prefabricación, entendida como la aplicación de procesos industriales a la construcción, se sitúa a mediados del siglo XVIII, con la Revolución Industrial y la aparición de nuevos materiales como el acero y el vidrio. Sin embargo, la combinación específica del material (hormigón) y la técnica (prefabricación) es relativamente reciente y ha experimentado un desarrollo espectacular a partir de la segunda mitad del siglo XX.

Un hito clave fue la patente concedida en 1824 a Joseph Aspdin para la producción de «cemento Portland». A partir de 1848 y 1849 se registran los primeros elementos prefabricados de hormigón, como la barca de Joseph Louis Lambot y la jardinera de Joseph Monier. No obstante, un hito trascendental fue la patente del hormigón pretensado presentada por Eugène Freyssinet en 1928, que revolucionó la forma de construir al convertir el hormigón en un material activo y duradero, lo que impulsó la creación de las primeras fábricas de elementos prefabricados.

3. ¿Cuáles fueron los hitos más importantes en el desarrollo del hormigón prefabricado entre 1850 y 1970?

El desarrollo del hormigón prefabricado se puede dividir en varias etapas significativas:

- 1850-1940 (Primera época): Estuvo marcada por la visión de ingenieros que vieron en el hormigón una alternativa a la piedra natural. Los hitos incluyen:

- Primeros elementos prefabricados como la barca de Lambot (1848) y la jardinera de Monier (1849).

- El primer edificio con bloques prefabricados de cemento Portland, Castle House (1851).

- La invención del concreto armado por William Wilkinson (1854).

- La patente de un edificio prefabricado con módulos tridimensionales de Eduard T. Potter (1889).

- La construcción del primer edificio con estructura prefabricada de hormigón, un molino de harina en Swansea (1897).

- La invención del hormigón pretensado por Eugène Freyssinet (1928) transformó el material.

- 1940-1970 (Segunda época): Influenciada por la necesidad de reconstrucción rápida y económica tras la Segunda Guerra Mundial y por el aprovechamiento del tejido industrial bélico.

- Difusión del pretensado (Francisco Fernández Conde obtuvo las patentes para España y América Latina en 1942).

- La Unión Soviética adoptó masivamente los paneles prefabricados de hormigón para la construcción de barrios urbanos debido a la reducción de costos y a la rapidez (1947-1951).

- Estandarización de sistemas prefabricados en Inglaterra (1960).

- Diseños icónicos como la cúpula del Palacio de Deportes de Pier Luigi Nervi para los JJ.OO. de Roma (1960) y el complejo de viviendas Habitat 67 de Moshe Safdie en Montreal (1967).

- Desarrollo de losas alveolares y de la escuela francesa de «grandes paneles».

4. ¿Cómo ha evolucionado el hormigón prefabricado desde el último tercio del siglo XX hasta la actualidad?

Desde finales del siglo XX, la industria del prefabricado ha experimentado una creciente mecanización y un enfoque hacia una prefabricación más «abierta». Los fabricantes pasaron de producir grandes volúmenes de elementos repetitivos a crear soluciones más flexibles y adaptables a diversas obras y demandas. En este periodo, Italia y los países nórdicos destacaron, ya que su clima favorece la construcción industrializada.

Se mejoraron las posibilidades estéticas del prefabricado, como se evidenció en la Ópera de Sídney, que empleó grandes conchas prefabricadas. Aumentó la demanda de grandes elementos prefabricados para viviendas, escuelas, centros comerciales y estadios, lo que impulsó la mejora de sus propiedades estructurales. En el ámbito de la obra civil, el prefabricado se convirtió en la opción dominante para puentes, canalizaciones, túneles y traviesas ferroviarias.

En la actualidad, la construcción prefabricada es un método con entidad propia que destaca por su capacidad para aplicar técnicas de producción de alto rendimiento con elevados niveles de control, lo que asegura una mayor calidad y precisión dimensional. También se destaca la capacidad de las piezas para su desmontaje y reutilización, lo que contribuye a la sostenibilidad. La evolución informática permite realizar diseños complejos que antes resultaban inviables. Además, se ha logrado combinar la libertad arquitectónica con la eficiencia constructiva, lo que permite realizar diseños flexibles y adaptables que permiten cambiar el uso de los edificios sin afectar a su estructura.

5. ¿Qué ventajas ofrece la prefabricación de hormigón en comparación con los métodos de construcción tradicionales?

La prefabricación de hormigón ofrece múltiples ventajas significativas:

- Mayor calidad y precisión dimensional: el proceso industrial en fábrica, bajo sistemas de control de producción, asegura una calidad superior, homogeneidad y precisión dimensionales de los elementos, eliminando las incertidumbres del resultado final.

- Ahorro de tiempo y costes: la fabricación en un entorno controlado acelera los plazos de entrega y permite una planificación más detallada, lo que se traduce en mayor productividad, menores costes laborales in situ y, a menudo, un precio final más competitivo.

- Mayor durabilidad y resistencia: El hormigón prefabricado utiliza materiales de mejores prestaciones y un curado más controlado, lo que contribuye a una mayor durabilidad y resistencia, especialmente evidente tras la invención del pretensado.

- Sostenibilidad y eficiencia energética: contribuyen a la reducción de residuos en obra, al uso de hormigones de mejores prestaciones (mayor durabilidad) y a una alta inercia térmica, lo que se traduce en un menor consumo de energía y un mayor confort para los usuarios. La posibilidad de desmontar y reutilizar las piezas también mejora su impacto ambiental a largo plazo.

- Versatilidad arquitectónica y estructural: permite la creación de formas complejas, texturas, relieves, colores y aligeramientos, así como la adaptación a requisitos arquitectónicos cambiantes sin sacrificar la eficiencia. Los diseños flexibles permiten cambiar el uso de los edificios sin afectar la estructura.

- Mejores condiciones laborales: La aplicación del hormigón autocompactante en plantas de prefabricados ha mejorado notablemente las condiciones de trabajo de los operarios al reducir la carga sonora y las vibraciones.

6. ¿Cuáles son los principales campos de aplicación del hormigón prefabricado en la actualidad?

El entorno urbano está lleno de elementos prefabricados de hormigón que forman parte de nuestro paisaje cotidiano y tienen una amplia gama de aplicaciones en la edificación y la obra civil.

En edificación (arquitectura), el prefabricado se utiliza masivamente para:

- Viviendas (Habitat 67 es un ejemplo icónico).

- Escuelas, pabellones, centros comerciales, aparcamientos.

- Estadios y hospitales.

- Elementos estructurales y de cerramiento, incluyendo paneles de fachada de grandes dimensiones con mejoras estéticas (colores, texturas, diseños de vanguardia como fachadas translúcidas).

- Forjados (desde viguetas y bovedillas hasta losas alveolares).

En obra civil (ingeniería), el desarrollo de los prefabricados de hormigón ha sido fundamental para:

- Puentes (tanto la estructura como las losas que unen las vigas).

- Canalizaciones y tuberías.

- Dovelas para túneles.

- Traviesas para ferrocarril.

- Mobiliario urbano y pavimentos.

En general, el prefabricado responde satisfactoriamente a todas las exigencias técnicas y funcionales y se adapta cada vez más a diseños arquitectónicos libres y a la integración de servicios e instalaciones en la estructura prefabricada.

7. ¿Qué mitos persisten sobre el hormigón prefabricado y cómo se están superando?

Aunque la acepción peyorativa del término «prefabricado» está disminuyendo, aún persisten ciertos mitos infundados que impiden un mayor avance de la industria. Estos mitos incluyen la percepción de que los elementos prefabricados son una solución «inferior» o carecen de versatilidad estética y funcional. Se asocia erróneamente con la necesidad de producir grandes cantidades de elementos muy repetitivos para optimizar costes, una idea que la industria ya ha corregido, pues es capaz de producir elementos a costes razonables para demandas más pequeñas y diferenciadas.

La realidad es que el diseño y la fabricación en un entorno técnico y controlado conducen a elementos y soluciones más precisos y de mayor calidad. Los avances tecnológicos en dosificación, curado, control de calidad, moldes, acabados, nuevos materiales y la introducción de hormigones autocompactantes han superado las limitaciones estéticas y funcionales previas. La industria ha sabido responder adecuadamente a las exigencias técnicas, funcionales y estéticas y ha logrado una mayor libertad arquitectónica sin sacrificar la eficiencia. La difusión de sus ventajas y el éxito en obras emblemáticas están ayudando a disipar estos mitos.

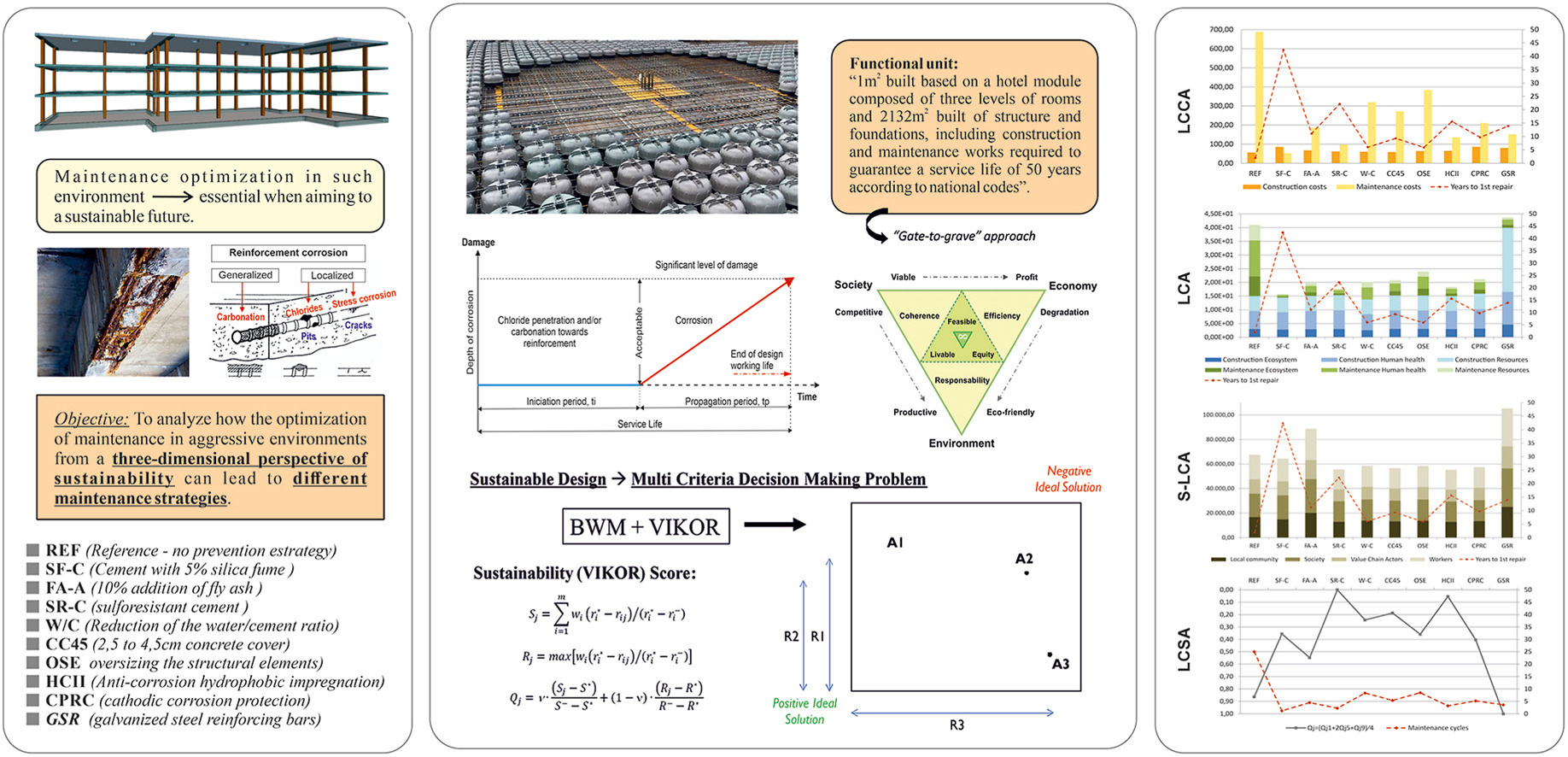

8. ¿Cuáles son los principales retos y las vías de innovación para la industria del hormigón prefabricado en los próximos años?

La industria del prefabricado de hormigón se enfrenta a varios retos prometedores para ganar mayor presencia en el mercado:

- Sostenibilidad: Se trata de un eje fundamental, impulsado por políticas reglamentarias que bonifican las soluciones respetuosas con el medio ambiente. El prefabricado ofrece ventajas como una mayor inercia térmica (que reduce el consumo de energía), una menor generación de residuos y el uso de concretos de mejores prestaciones para aumentar su durabilidad. También se investiga la adición de materia prima para dotar a los elementos de capacidades descontaminantes.

- Innovación tecnológica: En un entorno competitivo, la innovación es crucial. Se busca la mejora continua mediante la I+D+i, en colaboración con centros tecnológicos y universidades. Las innovaciones incluyen el aumento de la resistencia mecánica del hormigón, la ampliación de las formas, texturas, relieves y colores de los elementos vistos, y la mejora de las materias primas (cementos, aditivos, aceros pretensados y fibras) para lograr dimensiones, ligereza y acabados antes inimaginables.

- Automatización y digitalización: El progreso tecnológico en la maquinaria permite a las plantas de prefabricados alcanzar altos niveles de automatización, incluyendo la impresión 3D, moldes más duraderos, sistemas de vaciado eficientes, cortes guiados por láser y sistemas de curado más eficaces. La integración de sensores en la fabricación para monitorizar parámetros (por ejemplo, la resistencia a la compresión) y el desarrollo de productos conforme a la metodología BIM también son áreas de profundización.

- Adaptación a nuevas exigencias: El objetivo es mejorar el comportamiento sísmico, rediseñar las piezas estructurales para cubrir un mayor rango dimensional y optimizar las conexiones de los elementos estructurales, con el fin de seguir expandiendo las aplicaciones y la eficiencia del prefabricado.

Creo que estos vídeos pueden interesarte.

Referencias:

CALAVERA, J.et al. (2004). Ejecución y control de estructuras de hormigón. Intemac, Madrid, 937 pp.

FERNÁNDEZ CÁNOVAS, M. (2004). Hormigón. 7ª edición, Colegio de Ingenieros de Caminos, Canales y Puertos. Servicio de Publicaciones, Madrid, 663 pp.

MARTÍ, J.V.; YEPES, V.; GONZÁLEZ, F. (2014). Fabricación, transporte y colocación del hormigón. Apuntes de la Universitat Politècnica de València.

YEPES, V. (2020). Procedimientos de construcción de cimentaciones y estructuras de contención. Colección Manual de Referencia, 2ª edición. Editorial Universitat Politècnica de València, 480 pp. Ref. 328. ISBN: 978-84-9048-903-1.

YEPES, V. (2023). Maquinaria y procedimientos de construcción. Problemas resueltos. Colección Académica. Editorial Universitat Politècnica de València, 562 pp. Ref. 376. ISBN 978-84-1396-174-3

YEPES, V. (2024). Estructuras auxiliares en la construcción: Andamios, apeos, entibaciones, encofrados y cimbras. Colección Manual de Referencia, serie Ingeniería Civil. Editorial Universitat Politècnica de València, 408 pp. Ref. 477. ISBN: 978-84-1396-238-2

Curso:

Curso de fabricación y puesta en obra del hormigón.

Esta obra está bajo una licencia de Creative Commons Reconocimiento-NoComercial-SinObraDerivada 4.0 Internacional.