La industria de la construcción tiene una enorme huella medioambiental y es una de las principales causas de la degradación del planeta. Para alcanzar los objetivos de sostenibilidad, es fundamental transformar la forma en que diseñamos y construimos. Por fortuna, la innovación en el diseño estructural, combinada con la optimización mediante inteligencia artificial, está dando lugar a soluciones sorprendentes y altamente eficientes que hace solo unos años parecían imposibles.

La industria de la construcción tiene una enorme huella medioambiental y es una de las principales causas de la degradación del planeta. Para alcanzar los objetivos de sostenibilidad, es fundamental transformar la forma en que diseñamos y construimos. Por fortuna, la innovación en el diseño estructural, combinada con la optimización mediante inteligencia artificial, está dando lugar a soluciones sorprendentes y altamente eficientes que hace solo unos años parecían imposibles.

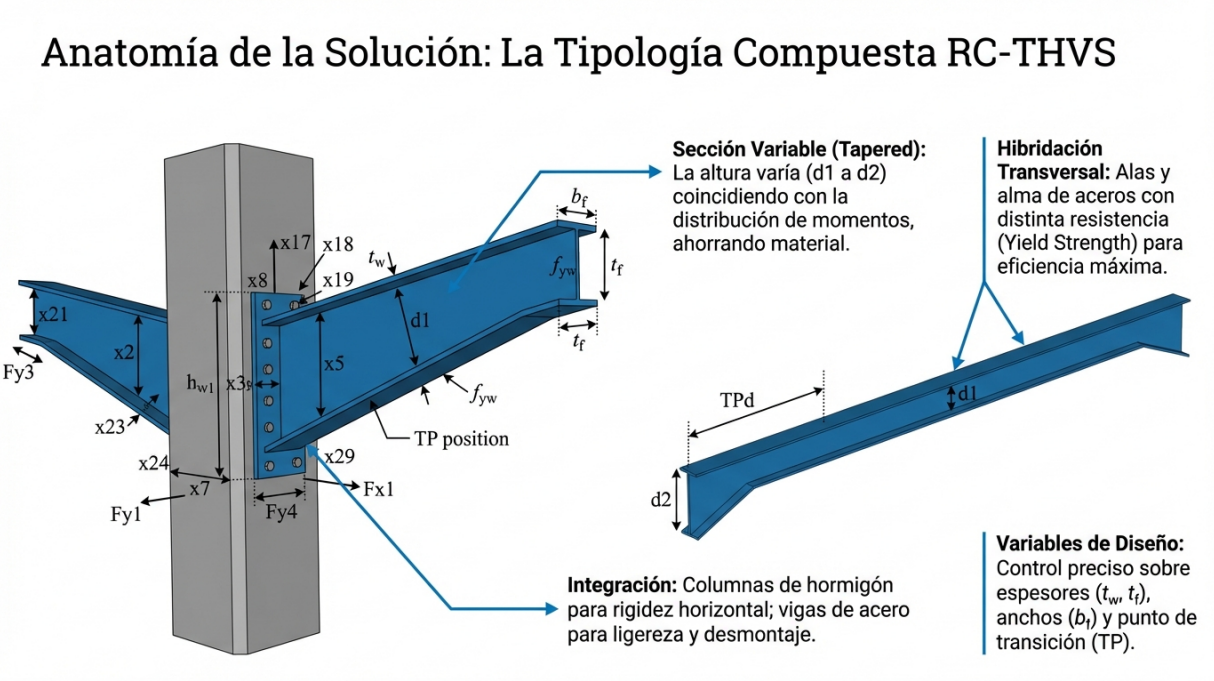

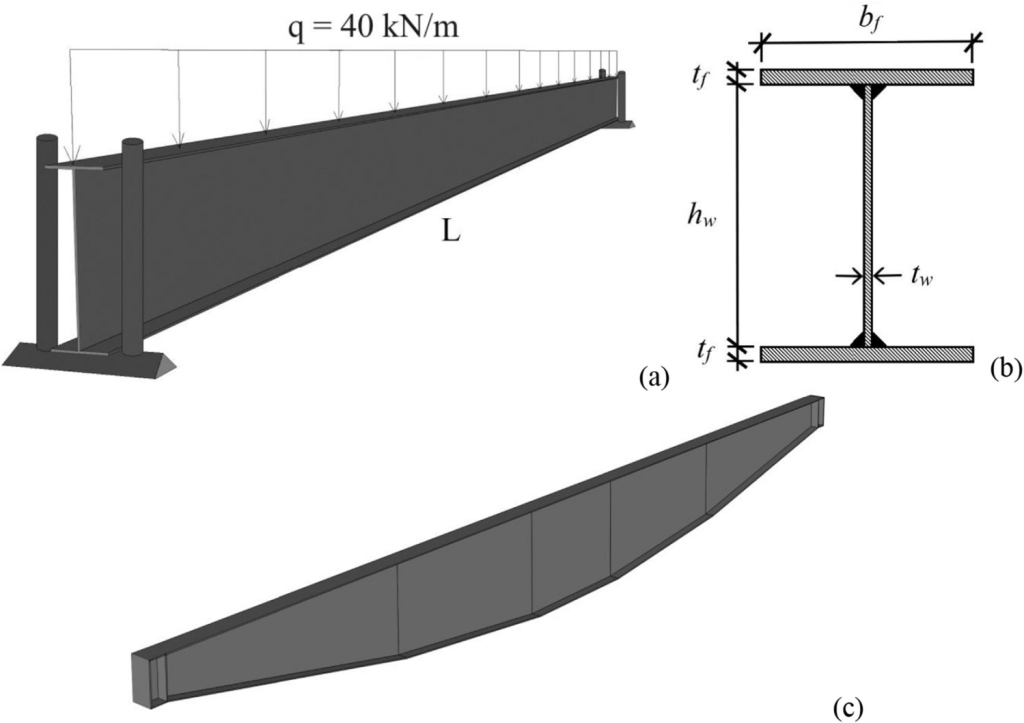

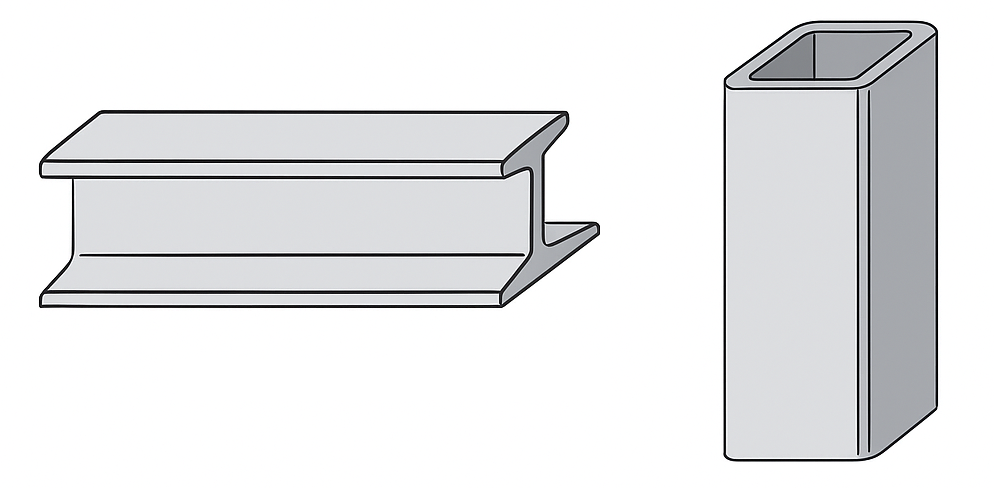

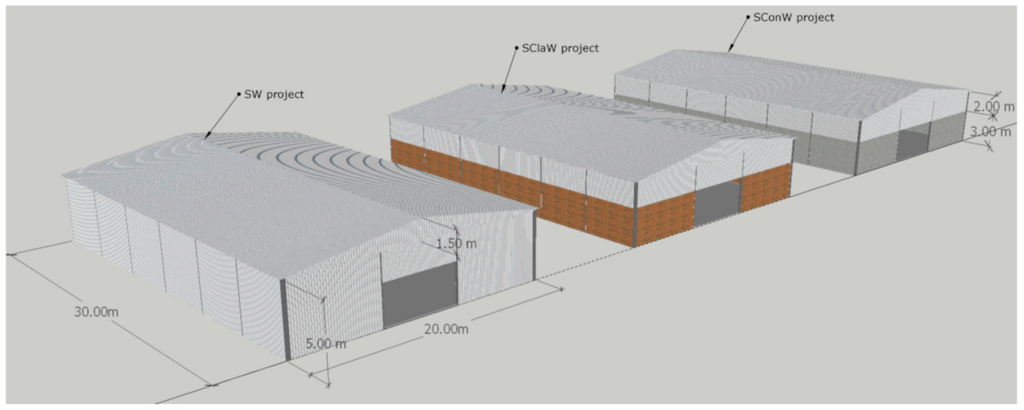

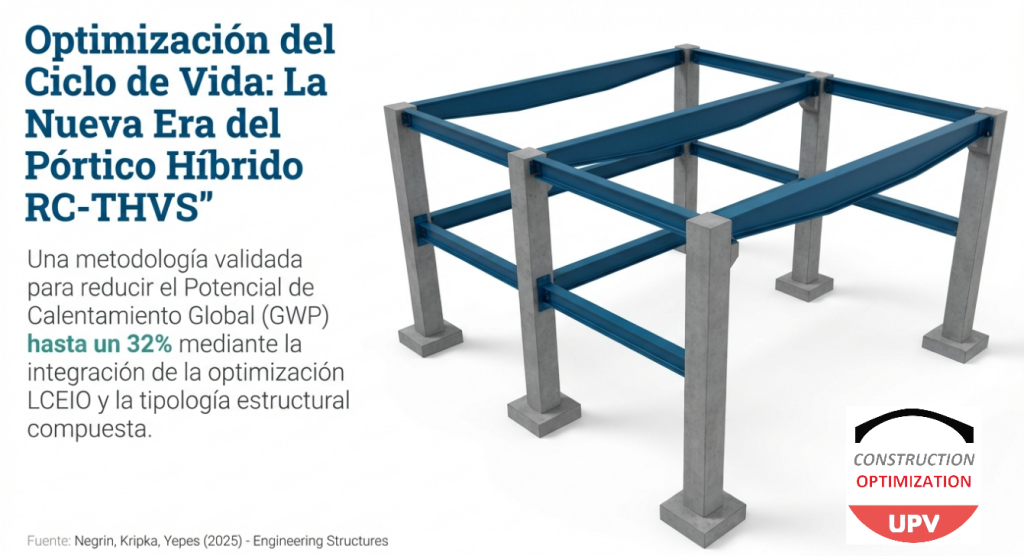

Este artículo explora los cinco descubrimientos más impactantes de un estudio reciente sobre un innovador tipo de estructura de edificio compuesto que combina columnas de hormigón armado con vigas de acero de sección variable, conocido como sistema RC-THVS. Estos descubrimientos no solo demuestran el potencial de la tecnología para crear edificios más sostenibles, sino que también desafían algunas de las ideas más arraigadas en la ingeniería estructural.

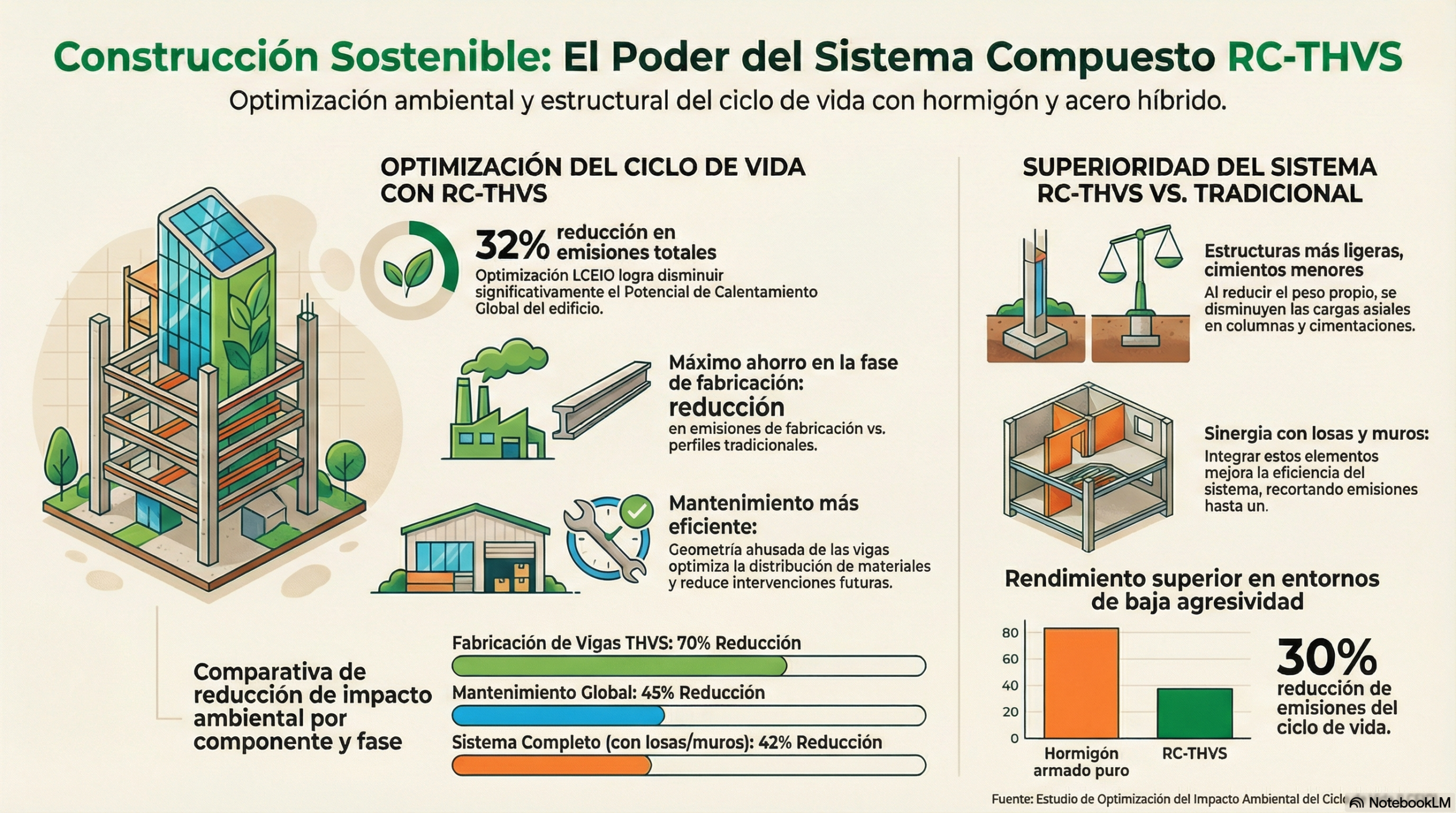

1. La optimización inteligente no es un pequeño ajuste, sino una revolución medioambiental.

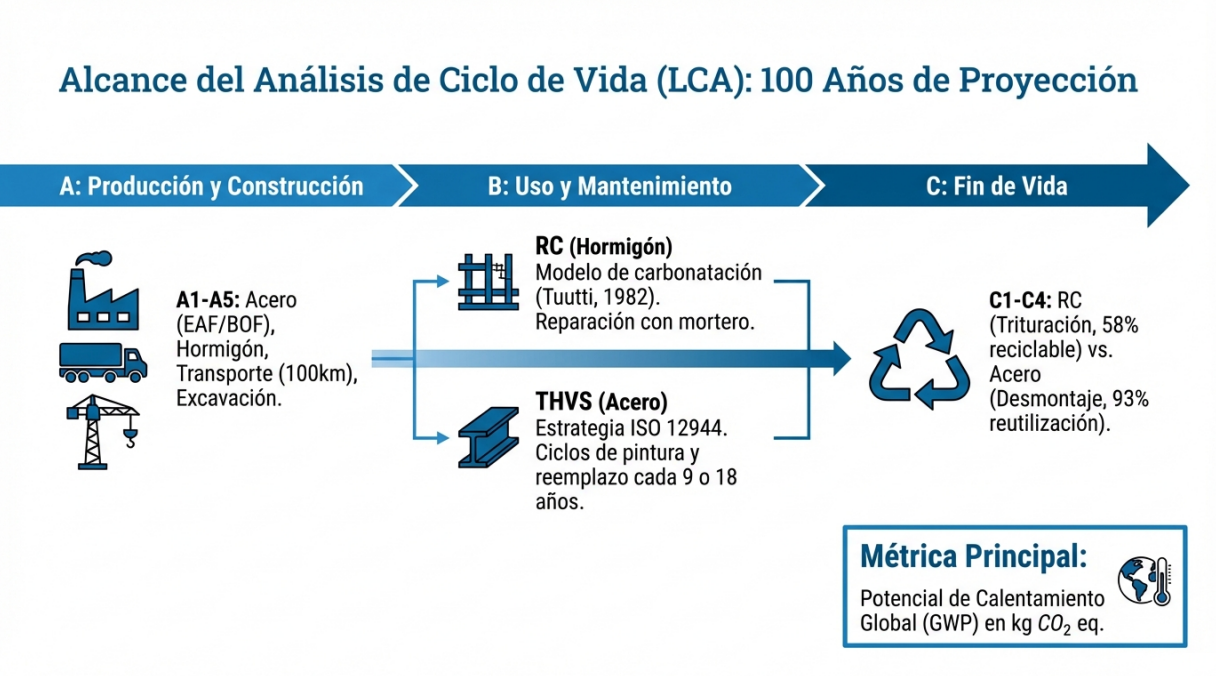

La Optimización del Impacto Ambiental del Ciclo de Vida (LCEIO, por sus siglas en inglés) es una estrategia que utiliza algoritmos para diseñar edificios que no solo sean resistentes, sino que también tengan el menor impacto ambiental posible a lo largo de toda su vida útil, desde la extracción de materiales hasta su demolición y reciclaje.

El resultado clave del estudio es contundente: los sistemas compuestos optimizados con esta tecnología pueden reducir el impacto ambiental del ciclo de vida, medido como el potencial de calentamiento global (GWP), hasta en un 32 % en comparación con los edificios diseñados tradicionalmente.

No se trata de una mejora marginal, sino de un salto cualitativo. Esto demuestra el poder de integrar la inteligencia artificial no como un añadido final, sino en las fases más tempranas del diseño, lo que transforma la sostenibilidad de un ideal a un resultado cuantificable y optimizado desde el núcleo mismo de la estructura.

2. La mayor victoria se consigue en la fábrica, no en la obra.

A menudo pensamos que la sostenibilidad depende del mantenimiento o del reciclaje al final de la vida útil de un edificio. Sin embargo, este estudio demuestra que el mayor ahorro de emisiones se produce mucho antes, en la fase de fabricación.

Los datos son reveladores. Las innovadoras vigas de acero de sección variable (THVS) utilizadas en el sistema compuesto reducen las emisiones de fabricación hasta en un 70 % en comparación con los perfiles de acero tradicionales en forma de I y, en el caso de las columnas de hormigón optimizadas, la reducción en la fabricación (encofrado, acero y hormigón) es del 27 %.

Este hallazgo cambia por completo el enfoque de los esfuerzos. La eficiencia de los materiales y un diseño inteligente desde el principio tienen un impacto mucho mayor que las acciones realizadas al final de la vida útil. La verdadera construcción sostenible comienza en la mesa de diseño y en la planta de fabricación.

3. Una viga más ligera reduce la carga sobre todo el edificio.

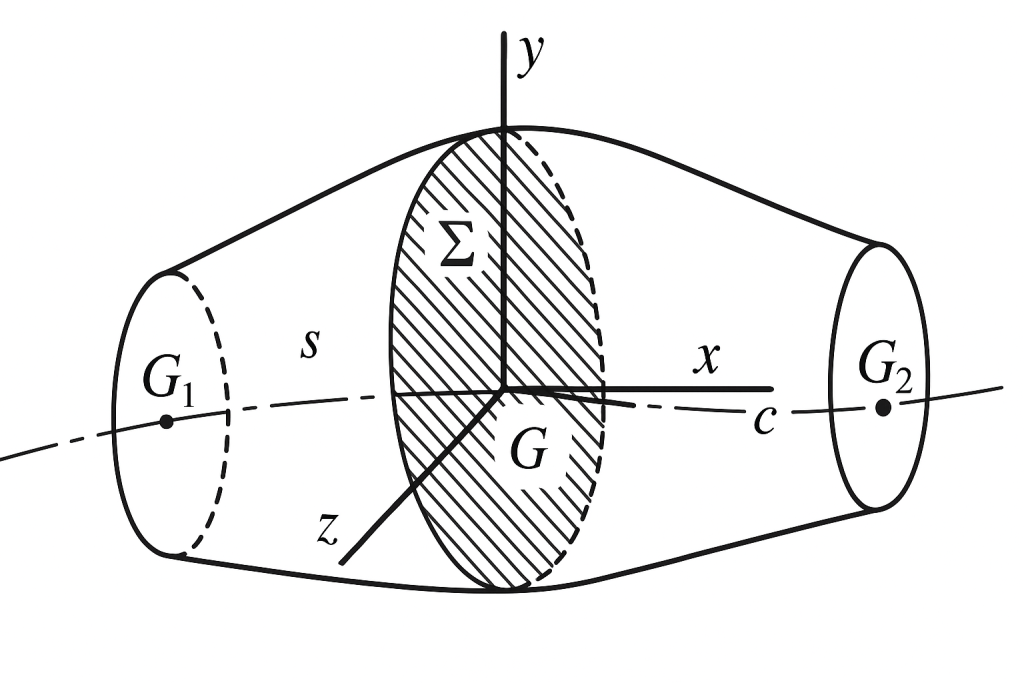

Los beneficios de un componente bien diseñado van más allá de él. El estudio demuestra que el menor peso de las vigas THVS optimizadas tiene un efecto dominó positivo en toda la estructura del edificio.

Este «efecto en cascada» puede cuantificarse. Al reducir el peso de las vigas, se disminuyen las cargas axiales que soportan las columnas y, por ende, las cimentaciones. Por ejemplo, en la estructura compuesta analizada, las columnas exteriores experimentan un 17 % menos de fuerza axial que en un sistema tradicional de hormigón armado.

Esta es una lección clave sobre el pensamiento sistémico. Optimizar una sola pieza de forma aislada es ineficiente. En cambio, mejorar un componente clave puede generar una cadena de optimizaciones que aligere y haga más sostenible todo el sistema estructural.

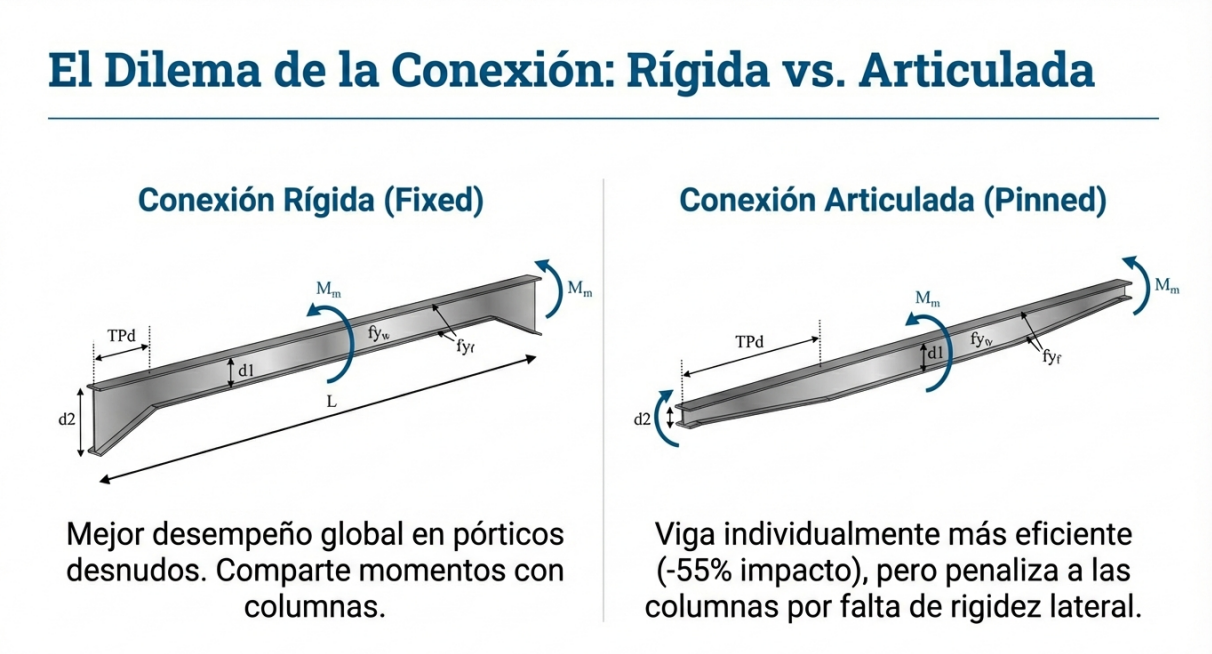

4. La paradoja de las conexiones: ¿por qué la unión «débil» puede fortalecer el sistema?

Aquí es donde el diseño se vuelve contraintuitivo. Las vigas con conexiones articuladas (o «pinned»), que individualmente son las más eficientes (ya que reducen su impacto hasta en un 55 %), empeoran el rendimiento global del edificio en un modelo de estructura esquelética simple. La razón es que su menor rigidez sobrecarga las columnas, lo que incrementa el impacto total.

Sin embargo, la historia da un giro inesperado. Cuando se añaden losas y muros al modelo estructural, este problema no solo desaparece, sino que se invierte. El estudio demuestra que, específicamente en edificios de grandes luces con estos elementos, la configuración con uniones articuladas se convierte en la solución más sostenible, ya que reduce el impacto del ciclo de vida en más del 30 %.

Este hallazgo contradice las suposiciones convencionales sobre el diseño. Pone en tela de juicio la suposición de que los componentes deben optimizarse individualmente para lograr la máxima rigidez. En un sistema integrado, la flexibilidad controlada puede ser la clave para la eficiencia global.

5. El clima y el entorno lo cambian todo.

La ventaja medioambiental de una estructura no es un valor absoluto, sino que depende drásticamente del entorno en el que se construye. El estudio comparó el rendimiento del sistema compuesto en dos escenarios a lo largo de 100 años.

En entornos de baja agresividad, la ventaja fue clara: una reducción de emisiones del 30 % frente a las estructuras de hormigón tradicionales. Sin embargo, en entornos de alta agresividad, como las zonas marinas, la ventaja se redujo al 21 %, aunque siguió siendo superior. La razón es que las emisiones asociadas al mantenimiento de los elementos de acero aumentan drásticamente en condiciones más adversas.

En resumen, se puede llegar a la siguiente conclusión:

El diseño estructural más sostenible no es universal, sino una solución adaptada de forma inteligente a las condiciones específicas de su entorno durante sus primeros 100 años de vida.

Esto subraya la necesidad de un enfoque de diseño basado en el ciclo de vida completo. No basta con pensar en el día de la inauguración; hay que planificar para las décadas de uso, desgaste y mantenimiento que definen el verdadero impacto de un edificio.

Conclusión: mirando hacia el futuro.

La combinación de materiales compuestos innovadores con un diseño optimizado a lo largo de todo el ciclo de vida es una de las vías más prometedoras para reducir drásticamente el impacto ambiental de la construcción. Ya no es necesario elegir entre rendimiento y sostenibilidad, pues la tecnología nos permite optimizar ambos aspectos simultáneamente.

Estos avances demuestran que es posible construir de manera más inteligente y sostenible. Si se pueden lograr estas mejoras optimizando únicamente la estructura, ¿qué no se podría conseguir aplicando este nivel de análisis a cada componente de nuestros edificios?

En esta conversación puedes escuchar las ideas más interesantes de este trabajo.

Este vídeo resume bien las ideas más importantes.

En este documento se resumen las ideas más relevantes.

[gview file=»https://victoryepes.blogs.upv.es/wp-content/uploads/2026/01/Life_Cycle_Optimization_of_Hybrid_Structures.pdf»]

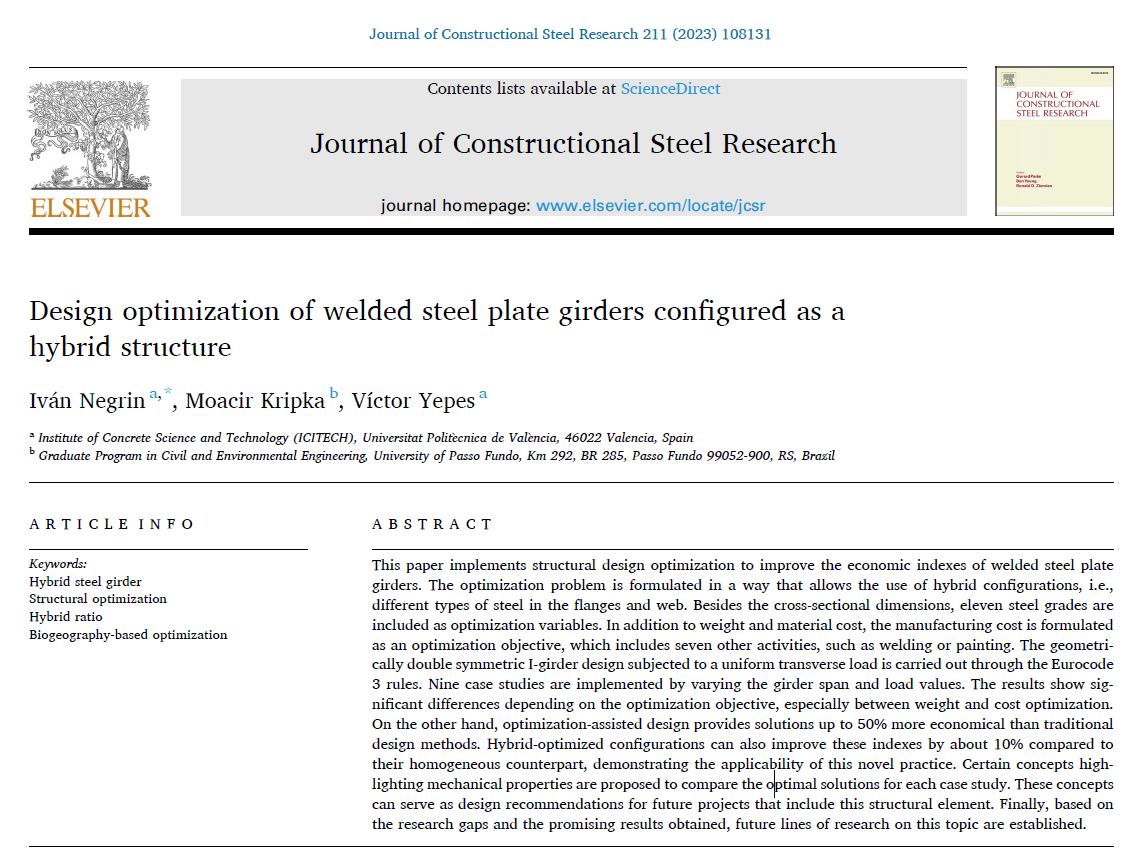

Referencia:

NEGRÍN, I.; KRIPKA, M.; YEPES, V. (2025). Life-cycle environmental impact optimization of an RC-THVS composite frame for sustainable construction. Engineering Structures, 345, 121461. DOI:10.1016/j.engstruct.2025.121461 Featured Paper Award

Esta obra está bajo una licencia de Creative Commons Reconocimiento-NoComercial-SinObraDerivada 4.0 Internacional.