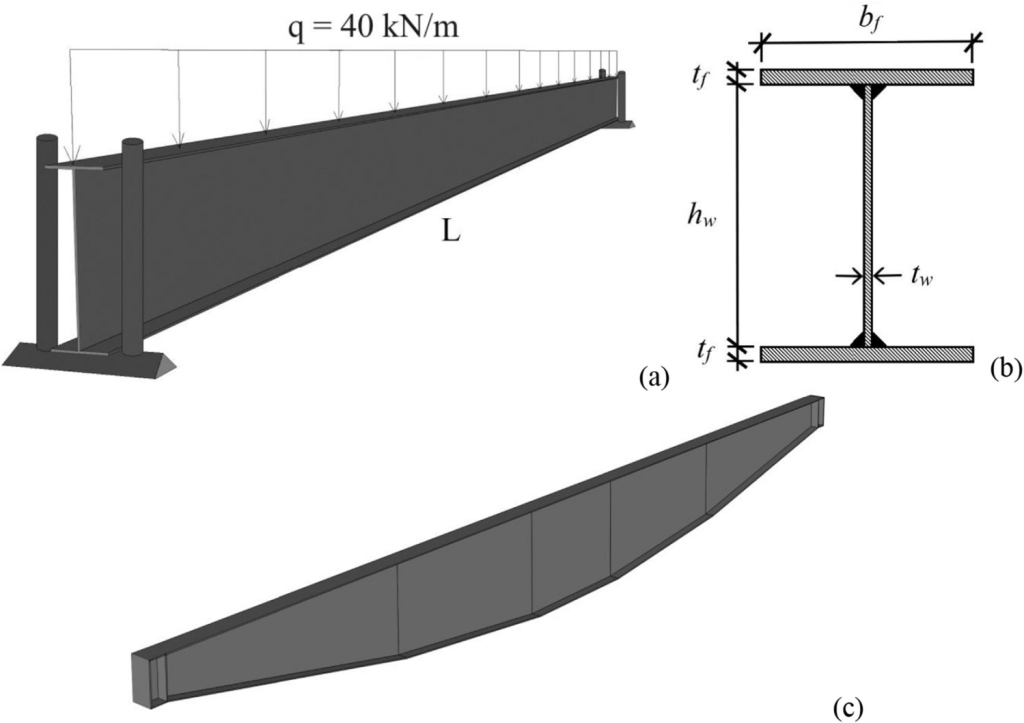

Acabamos de publicar un artículo en la revista indexada JCR The International Journal of Advanced Manufacturing Technology (2025), que presenta una metodología de optimización metaheurística para minimizar el coste de fabricación de las vigas I de placa de acero soldada. El estudio se centra en el desarrollo de tipologías más eficientes, como las vigas híbridas transversales de sección variable (THVS), que optimizan simultáneamente la geometría y la distribución del material en los planos transversal y longitudinal. La función objetivo tiene en cuenta no solo el coste de los materiales, sino también siete actividades clave de producción (soldadura, corte, pintura, etc.) y los diseños cumplen las especificaciones del Eurocódigo 3. Los principales resultados indican que la optimización del material es más importante para las vigas de tramos cortos, mientras que la optimización geométrica lo es más para las vigas de tramos largos. En última instancia, el artículo valida el enfoque propuesto mediante un caso de estudio, que demuestra que los elementos THVS pueden reducir los costes hasta en un 70 % en comparación con los diseños tradicionales.

La investigación se enmarca en el proyecto RESILIFE, que dirijo como investigador principal en la Universitat Politècnica de València. A continuación, se presenta un resumen del trabajo y de la información de contexto.

Como futuro profesional, ¿te has preguntado alguna vez si los perfiles de acero que eliges son realmente la mejor opción? En el diseño estructural, es habitual utilizar perfiles estándar (como los «IPE») por su simplicidad y disponibilidad. Aunque son prácticos, estos perfiles de sección constante a menudo resultan ineficientes, ya que utilizan más material del necesario y generan mayores costes.

El sector de la construcción se enfrenta a una encrucijada: la necesidad de crear estructuras eficientes y la obligación de reducir su enorme consumo de recursos. En este dilema, las vigas de acero son un elemento fundamental. Pero ¿son los diseños tradicionales la opción más eficiente o existen alternativas mejores? Un estudio reciente revela hallazgos sorprendentes que desafían las convenciones del diseño estructural. La respuesta se encuentra en cuatro claves contrarias a la lógica que demuestran cómo optimizar de forma inteligente el material y la geometría puede reducir los costes de fabricación hasta en un 70 %.

1. Material frente a la geometría: la regla inesperada que depende de la distancia.

El primer descubrimiento clave del estudio es que la estrategia óptima para reducir costes depende fundamentalmente de la longitud de la viga (vano). Este hallazgo desafía el enfoque de «talla única» y da lugar a dos conclusiones interesantes:

- Para vigas cortas (por ejemplo, de 6 metros, una medida habitual en edificios), la optimización del material resulta más eficaz. El uso de aceros de diferentes resistencias para las alas y el alma permite obtener mayores ahorros que con la modificación de la geometría.

- En el caso de las vigas largas (por ejemplo, de 14 o 20 metros, comunes en puentes), la optimización geométrica se convierte en el factor dominante. La estrategia más decisiva para el ahorro es crear vigas de sección variable.

El principio de ingeniería subyacente es el momento flector. En las vigas largas, la diferencia de esfuerzos entre el centro (donde el momento es máximo) y los apoyos (donde el momento es nulo) es considerable. Adaptar el canto de la viga a esta variación permite ahorrar material de manera significativa en las zonas donde no es necesario. En las vigas cortas, el momento flector es más uniforme, por lo que el ahorro de material al variar la geometría es mínimo y no compensa el coste adicional de fabricación (cortes y soldaduras complejas).

2. La campeona del ahorro: la viga híbrida de sección variable (THVS).

La solución más rentable identificada en el estudio es la viga «híbrida transversal con sección variable» (THVS). Este diseño combina de forma inteligente las dos estrategias de optimización:

- Estructura híbrida: utiliza acero de alta resistencia para las alas, que, al estar más alejadas del eje neutro, soportan la mayor parte de las tensiones de flexión. Para el alma, que se encarga principalmente de los esfuerzos cortantes, se emplea un acero más económico y de menor resistencia.

- Geometría variable: su altura no es constante, sino que se adapta a la distribución de esfuerzos. Es más alta cerca del centro, donde el momento flector es máximo, y disminuye hacia los apoyos.

El dato más impactante del estudio es que los elementos THVS pueden reducir los costes de fabricación hasta un 70 % en comparación con los diseños tradicionales de vigas de acero de canto constante.

3. El coste real no es solo el peso: una mirada a la fabricación.

Uno de los puntos fuertes de la investigación es que se centra en el coste total de fabricación, en lugar de limitarse al peso o al coste del material. El estudio incluyó siete actividades clave de producción en su modelo de costes:

- Montaje en obra/Izado.

- Pintura.

- Soldadura.

- Granallado.

- Corte.

- Aserrado.

- Transporte.

Este enfoque holístico es crucial, ya que alinea el diseño estructural con la realidad de la producción industrial. Es precisamente este análisis de costes integral el que permite al estudio concluir que, en el caso de las vigas largas, el ahorro de material de una viga THVS compensa con creces la mayor complejidad de fabricación, algo que no revelaría un análisis de peso sencillo.

4. De la teoría a la práctica: una metodología para el diseño.

La investigación no se limita a la teoría, sino que ofrece una metodología de diseño con directrices aplicables para que los ingenieros puedan implementar estas soluciones. El estudio establece parámetros prácticos sobre:

- Relaciones óptimas entre el canto y la luz de la viga.

- Ángulos de achaflanado ideales.

- Posiciones óptimas para las transiciones de sección.

- Combinaciones de tipos de acero recomendadas.

Conscientes de que la innovación teórica debe enfrentarse a la realidad industrial, los propios autores moderan el optimismo mediante una evaluación pragmática de los próximos pasos.

«Los elementos THVS pueden reducir los costes hasta en un 70 % en comparación con los diseños tradicionales. No obstante, para aprovechar plenamente el potencial de estos diseños, deben abordarse los desafíos relacionados con la disponibilidad de materiales, la complejidad de la fabricación y los riesgos de pandeo local».

Conclusión: ¿Estamos listos para construir de forma diferente?

La idea central es clara: optimizar simultáneamente la geometría y el material de las vigas de acero, especialmente en los diseños THVS, permite ahorrar recursos y dinero de forma sin precedentes. Esta investigación establece una base teórica y una metodología de diseño que abren la puerta a una nueva era de eficiencia estructural. Con ahorros potenciales de hasta el 70 % demostrados, la pregunta para la industria no es si merece la pena, sino cómo superar los desafíos de fabricación, la disponibilidad de materiales y la actualización de normativas para convertir este potencial en una nueva realidad constructiva.

En este vídeo, se resumen las ideas fundamentales de este artículo, explicadas de forma sencilla.

Referencia:

NEGRÍN, I.; KRIPKA, M.; YEPES, V. (2025). Manufacturing cost optimization of welded steel plate I-girders integrating hybrid construction and tapered geometry. The International Journal of Advanced Manufacturing Technology, 140, 1601-1624. DOI:10.1007/s00170-025-16365-2

Os dejo el artículo completo para su descarga, ya que está publicado en abierto.