Introducción: La tiranía del clic y el paquete en la puerta.

Introducción: La tiranía del clic y el paquete en la puerta.

En la economía del «ahora», el gesto de pulsar un botón y recibir un paquete en la puerta pocas horas después se ha convertido en un hábito mecánico. Sin embargo, esta aparente magia del comercio electrónico esconde una estructura de tensiones invisibles. Observamos que, detrás de la eficiencia que celebramos como consumidores, existe un ecosistema de centros logísticos que opera bajo una presión técnica y humana extenuante.

Debemos preguntarnos si esta inmediatez tiene un precio humano que no figura en la factura. La respuesta está en la seguridad de las personas que sostienen la cadena de suministro, que a menudo se sacrifica en aras de la velocidad.

La trampa de la inmediatez: cuando el tiempo se convierte en el peor enemigo

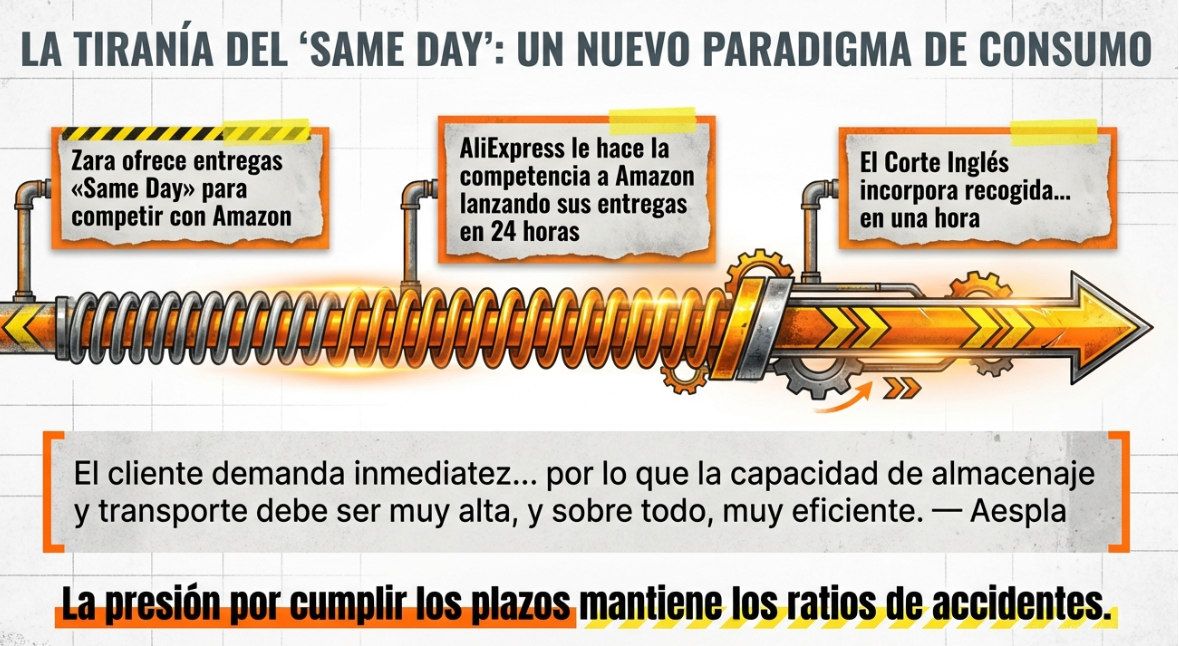

La rapidez se ha convertido en el principal factor de diferenciación competitiva. Gigantes de la logística ofrecen entregas el mismo día para competir en plazas exigentes como Madrid, mientras que otros permiten recoger los pedidos en línea en tan solo una hora. Esta carrera por el plazo más corto está transformando el sector, pero también está elevando exponencialmente los riesgos laborales al comprimir los tiempos de reacción y de supervisión.

La relación es directa: cuanto mayor es la presión cronométrica, mayor es la tensión en las medidas de seguridad. Como señala la Asociación Española de Servicios de Prevención Laboral (Aespla):

«Actualmente, la tendencia del modelo de compra de la sociedad se está transformando hacia un modelo de negocio en el que el cliente demanda inmediatez en los productos que adquiere, por lo que la capacidad de almacenamiento y de transporte por parte de las empresas del sector logístico debe ser muy alta y, sobre todo, muy eficiente».

Hacinamiento y vulnerabilidad en el último kilómetro

El modelo de máxima eficiencia tiene, en algunas multinacionales de logística, un exponente crítico. Los datos del sector sitúan a algunas empresas a la cabeza de la siniestralidad, con una tasa de accidentes que duplica la del resto del sector. Desde una perspectiva industrial, esto no es casualidad: la necesidad comercial de contar con un volumen de existencias cada vez mayor en los centros logísticos deriva en un hacinamiento de mercancías que compromete la movilidad segura y aumenta el riesgo de desplomes.

Este problema se agrava en el «último kilómetro», donde el auge del «reparto verde» en bicicleta ha trasladado el peligro a la vía pública. Este modelo afecta de manera desproporcionada a los trabajadores jóvenes de entre 16 y 30 años, que sufren más accidentes laborales de tráfico que cualquier otro grupo de edad, a menudo en condiciones de contratación precarias.

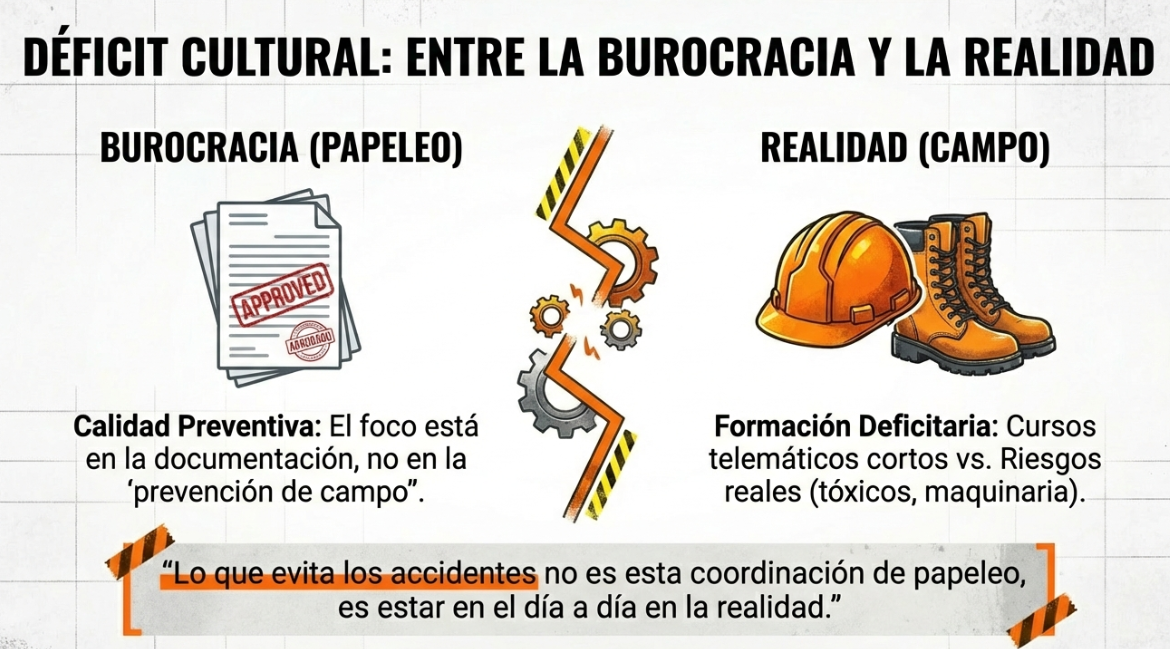

Burocracia frente a la realidad: el papel frente al peligro en el terreno

Existe una desconexión crítica entre la gestión documental exigida por el Real Decreto 171/2004 y la gestión operativa efectiva. En los grandes operadores, la Coordinación de Actividades Empresariales (CAE) se ha convertido en una excesiva burocracia. Se dedica tanto esfuerzo a recopilar documentación de transportistas autónomos y de subcontratas que la «prevención en el terreno» queda desatendida. La dinámica diaria, marcada por la urgencia de sacar camiones, prevalece sobre una coordinación efectiva.

La seguridad real no se garantiza con carpetas, sino con la presencia en el puesto de trabajo:

«En la práctica, esto significa que estoy más pendiente de que me entregues todos los meses la documentación que acredita la realización de los trabajos que de bajar a la nave y de asegurarme de que, cuando estás soldando, no haya un pintor al lado con un producto inflamable. Lo que evita los accidentes no es esta coordinación de papeleo, sino estar en el día a día, en la realidad y en la propia actividad que se desarrolla».

El mito de la experiencia: la barrera psicológica ante la formación

La formación es un punto de fricción constante, especialmente en los modelos de negocio que recurren a la subcontratación de mano de obra. Es difícil implantar una cultura de seguridad sólida cuando el personal no pertenece a la empresa principal. En este entorno conviven dos perfiles: el receptivo y el reticente. Este último, generalmente un trabajador veterano, suele parapetarse tras una frase demoledora: «Si yo llevo 40 años trabajando, ¿qué me van a venir a informar?».

Esta falsa sensación de invulnerabilidad, basada en la creencia de que «nunca ha pasado nada», es la barrera más difícil de derribar. La realidad es que la formación suele ser deficiente: por ejemplo, apenas se imparten tres horas de curso para manipular cargas, lo que resulta claramente insuficiente para gestionar productos tóxicos o procesos complejos.

El riesgo invisible: más allá de las estanterías

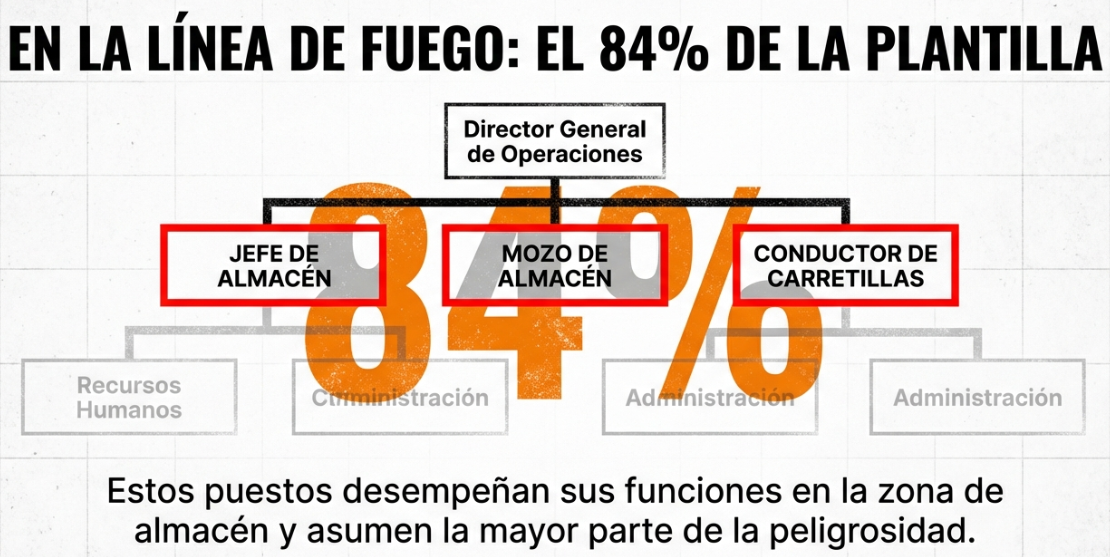

La zona de operaciones concentra el núcleo de la peligrosidad y en ella mozos, jefes de almacén y carretilleros representan el 84 % de la plantilla. Los riesgos no solo son las caídas, sino también los fallos estructurales y químicos derivados de la alta rotación.

- Colapso de estructuras: caída de cargas por sobrecargas o deterioro de los bastidores por golpes de carretillas. Es imperativo verificar siempre la placa de carga antes de depositar la mercancía.

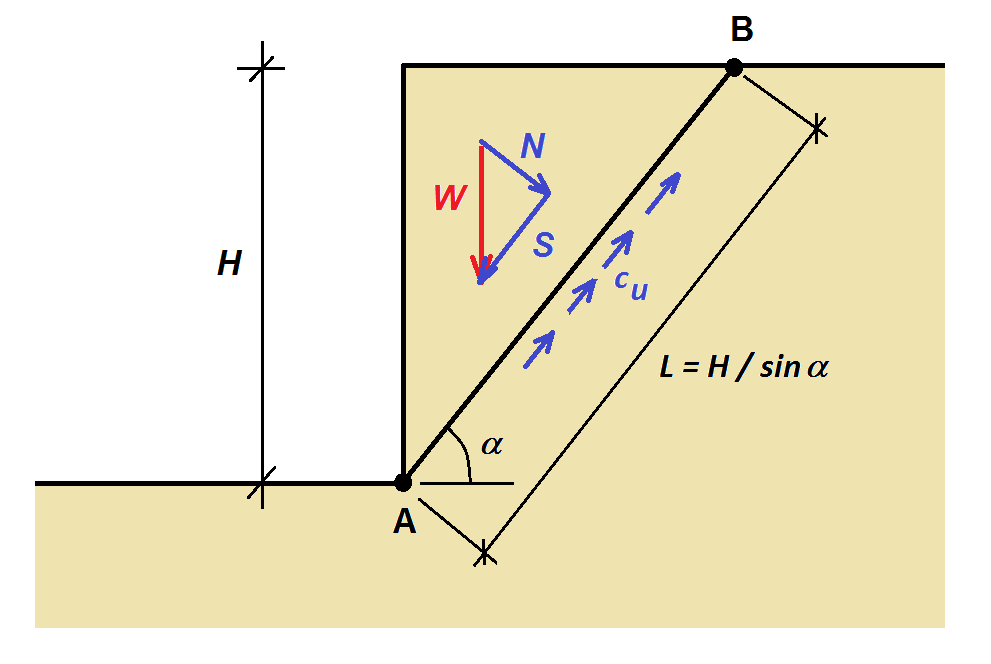

- Diseño de vías: un error común es ignorar las medidas técnicas. Los pasillos de sentido único deben tener, como mínimo, el ancho del vehículo más 1 metro, y los de doble sentido, dos veces el ancho más 1,20 metros.

- Mercancías peligrosas: exposición a vertidos de líquidos corrosivos (ácido de baterías, desatascadores), bases fuertes, pinturas y gases licuados a presión.

- Fatiga física: lesiones dorso-lumbares por movimientos repetitivos en la preparación de pedidos (picking).

Conclusión: ¿Es sostenible nuestra velocidad de consumo?

La velocidad con la que consumimos actualmente pone en riesgo la seguridad industrial. Para lograr una logística más humana, debemos dejar de ver la prevención como un mero trámite administrativo y empezar a entenderla como una inversión en la integridad de las personas.

Como consumidores, formamos parte de este ecosistema. Cada vez que elegimos la entrega inmediata, activamos una cadena de presiones que recae sobre el eslabón más débil. Cabe preguntarse: ¿estamos dispuestos a aceptar una espera razonable si eso garantiza que el trabajador que prepara nuestro paquete no tenga que arriesgar su vida entre estanterías sobrecargadas? El equilibrio entre la eficiencia comercial y la seguridad es el único camino hacia una logística verdaderamente sostenible.

En esta conversación puedes escuchar algunas de las ideas más interesantes sobre seguridad en la logística y el transporte.

Este vídeo resume bien los conceptos más importantes que se han tratado.

Esta obra está bajo una licencia de Creative Commons Reconocimiento-NoComercial-SinObraDerivada 4.0 Internacional.