Una pulpa es una mezcla líquida que contiene partículas sólidas en suspensión. Las características de la pulpa dependen de la naturaleza, tamaño, forma, densidad y cantidad de las partículas sólidas, así como de la naturaleza, densidad y viscosidad del líquido. El flujo de las pulpas es diferente al de los líquidos homogéneos, donde su naturaleza (laminar, transitorio o turbulento) se determina a partir de las propiedades físicas del líquido y su conductividad. Para calcular un sistema de transporte hidráulico de pulpa, compuesto por una bomba y una tubería, es esencial conocer previamente parámetros como la densidad de sólido y líquido, viscosidad, concentración de sólidos, tipo de tubería y topografía del terreno.

La caracterización de una pulpa es más compleja que la de un líquido debido a la presencia de partículas sólidas y su influencia en la mezcla. Es importante tener en cuenta que una pulpa no es una disolución, sino una suspensión de sólidos en líquidos donde cada componente está claramente definido. Debemos considerar el fenómeno de sedimentación de los sólidos en el líquido, especialmente cuando las turbulencias son bajas o no existen. Este fenómeno puede causar acumulaciones de sólidos y dificultar las operaciones de transporte o almacenamiento. En términos generales, las pulpas se pueden clasificar en dos grupos: pulpas sin sedimentación y pulpas con sedimentación.

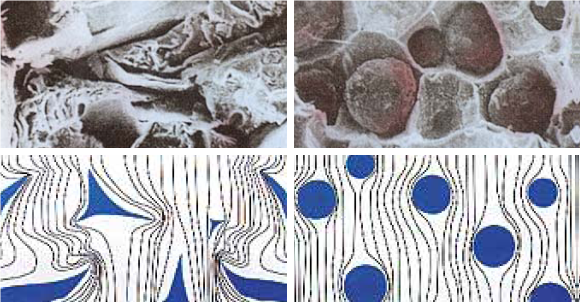

Las pulpas sin sedimentación, también conocidas como pulpas homogéneas, están compuestas por partículas finas (menores de 50 mm) y forma una mezcla homogénea y estable. No causan desgaste significativo, pero requieren una atención especial en la selección y funcionamiento de las bombas debido a su aumento de viscosidad. Cuando el contenido de partículas es alto, su reología se asemeja a la de líquidos No-Newtonianos. Ejemplos de este tipo de pulpa incluyen lodos espesados de la extracción de áridos, lechadas de cemento y lodos de perforación.

Las pulpas con sedimentación están formadas por partículas gruesas que tienden a crear una mezcla inestable y se comportan como líquidos Newtonianos. Generalmente, causan un elevado desgaste y requieren una selección cuidadosa de las tuberías, debido a su tendencia a sedimentar y causar obstrucciones. Este tipo de pulpa es común en el transporte de pulpas y se conoce como pulpa heterogénea, ya que los sólidos no se distribuyen uniformemente en conducciones horizontales a lo largo de su eje vertical a altas velocidades. Las fases sólida y líquida mantienen su propia identidad y el aumento de viscosidad es generalmente de poca importancia. Las pulpas heterogéneas suelen ser de menor concentración de sólidos y con partículas de mayor diámetro que las pulpas homogéneas. Ejemplos incluyen pulpas en plantas de tratamiento de áridos y minerales, equipos de dragado, etc.

En el transporte de pulpas minerales por tubería, la naturaleza de las partículas y las velocidades de flujo determinan los regímenes de flujo, que pueden ser tanto turbulentos como laminares. Sin embargo, en la mayoría de las aplicaciones, el régimen turbulento, que se produce cuando las partículas son gruesas y tienden a sedimentar, es el más común. Este tipo de fluido se conoce como fluido newtoniano. En cambio, las pulpas con partículas finas y uniformes suelen producir regímenes de flujo laminar.

Os dejo a continuación un artículo, elaborado por Juan Luis Bouso y Pedro Martínez-Pagán, donde se presenta un ejemplo de cálculo para una operación de bombeo de pulpas. Se exploran las diferentes alternativas de cálculo, que pueden variar debido a las preferencias personales de los técnicos o a la adaptabilidad de un procedimiento específico a las características de la operación de bombeo. Al final del trabajo, se incluye un anexo con gráficos y cálculos, que pueden ser muy útiles. Espero que os sea de interés.

Referencias:

ANDREA, E. (2014). Tecnología metalúrgica. Universidad de Cantabria. https://ocw.unican.es/course/view.php?id=261

BOUSO, J.L.; MARTÍNEZ-PAGÁN, P. (2023). Bombeo de pulpas minerales. Diferentes procedimientos de cálculo. Rocas y Minerales, 605:56-73.

LÓPEZ JIMENO, C. (ed.) (1998). Manual de áridos. Prospección, explotación y aplicaciones. 3ª edición, E.T.S. de Ingenieros de Minas de Madrid, 607 pp.

LÓPEZ JIMENO, C.; LUACES, C. (eds.) (2020). Manual de Áridos para el Siglo XXI. Asociación Nacional de Empresarios Fabricantes de Áridos— ANEFA, Madrid, 1328 pp.

MARTÍ, J.V.; GONZÁLEZ, F.; YEPES, V. (2005). Temas de procedimientos de construcción. Extracción y tratamiento de áridos. Editorial de la Universidad Politécnica de Valencia. Ref. 2005.165. Valencia, 74 pp.

MARTÍNEZ-PAGÁN, P.; PERALES, A. (2020). Tecnología metalúrgica, 2ª edición. Universidad Politécnica de Cartagena. https://ocw.bib.upct.es/course/view.php?id=178

Esta obra está bajo una licencia de Creative Commons Reconocimiento-NoComercial-SinObraDerivada 4.0 Internacional.