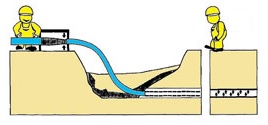

Todos conocemos la estampa: una calle principal cortada, el ensordecedor ruido de la maquinaria, el tráfico desviado durante semanas y zanjas abiertas que suponen un obstáculo constante. Estas son las molestias habituales de las obras urbanas tradicionales, una realidad que asumimos como necesaria para mantener y ampliar las infraestructuras que nos prestan servicio. Sin embargo, bajo nuestros pies se está produciendo una revolución silenciosa. Existe una forma de instalar tuberías esenciales para el agua, el gas, la electricidad o las telecomunicaciones sin que apenas nos demos cuenta: las «tecnologías sin zanja».

Una de las más revolucionarias es la Perforación Horizontal Dirigida (PHD). Aunque su trabajo es invisible, su impacto es monumental. Este artículo revela seis aspectos sorprendentes sobre el funcionamiento de esta tecnología que está transformando el subsuelo de nuestras ciudades de manera más inteligente, rápida y respetuosa con el medio ambiente.

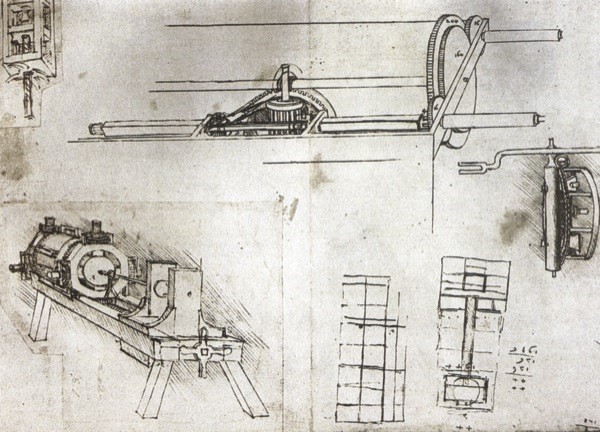

1. Una idea renacentista: sus orígenes se remontan a Leonardo da Vinci.

Cuando pensamos en una tecnología tan sofisticada, capaz de perforar kilómetros bajo tierra con precisión centimétrica, la asociamos instintivamente al siglo XXI. La realidad es mucho más sorprendente. La idea conceptual de una máquina de perforación horizontal fue concebida nada menos que por Leonardo da Vinci antes de 1495. Aunque tuvieron que pasar casi cinco siglos para que la tecnología madurara, la primera instalación moderna de PHD con una tubería de acero se llevó a cabo en 1971 para cruzar el río Pájaro, en California.

Es fascinante reflexionar sobre cómo una visión renacentista sentó las bases de una de las técnicas de construcción más avanzadas de nuestro tiempo. Este largo camino de innovación demuestra que a menudo las grandes ideas necesitan siglos para encontrar las herramientas adecuadas para hacerse realidad, conectando el genio de un artista del pasado con las necesidades de la ingeniería del futuro.

2. No se trata solo de evitar zanjas, sino de salvar la vida útil de nuestras ciudades.

El principal beneficio que se asocia a la PHD es la comodidad: evitar el caos de las zanjas abiertas. Sin embargo, su verdadero impacto es mucho más profundo y estratégico. El método tradicional de abrir y cerrar zanjas tiene un coste oculto devastador para nuestras infraestructuras. Según los expertos, la simple apertura de una zanja puede reducir la vida útil de un pavimento en un 30 %. Esto significa que las calles que deberían durar décadas se deterioran prematuramente, lo que obliga a realizar reparaciones costosas y constantes.

Por tanto, el beneficio de la PHD va mucho más allá de la simple conveniencia. Se trata de una decisión económica y ecológica fundamental. Al eliminar la necesidad de excavar, no solo se reducen los plazos de ejecución, el impacto ambiental y las restricciones de tráfico, sino que también se preserva la integridad de la infraestructura urbana existente. En última instancia, esto reduce los costes finales de la obra y protege una de las inversiones públicas más importantes: nuestras calles y carreteras.

3. No se perfora a ciegas, sino que se «navega» bajo tierra con precisión centimétrica.

Una de las ideas erróneas más comunes sobre la perforación horizontal dirigida (PHD) es imaginarla como un proceso de perforación «a ciegas». Nada más lejos de la realidad. La cabeza de perforación es, básicamente, un vehículo teledirigido que se «navega» bajo tierra con una precisión asombrosa. La trayectoria se controla en todo momento mediante sistemas de navegación avanzados, lo que permite alcanzar grandes longitudes con una precisión centimétrica.

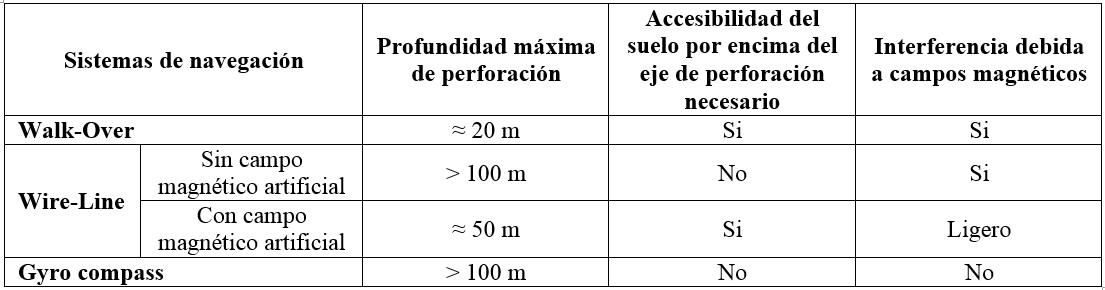

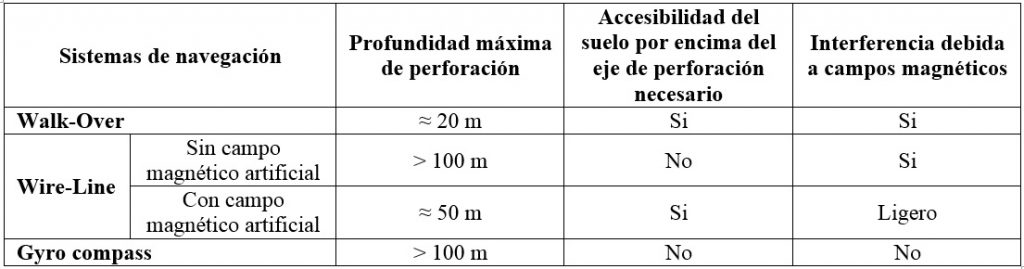

Existen tres tipos principales de sistemas para guiar la perforación:

- «Walk-Over»: similar a un detector de metales muy avanzado, un operario camina por la superficie siguiendo la trayectoria de la cabeza perforadora en tiempo real.

- «Wire-Line»: un cable en el interior de la sarta de perforación transmite la información de posición.

- «Gyro Compass»: un sistema giroscópico, similar al utilizado en aeronáutica, permite una navegación autónoma sin necesidad de acceder a la superficie.

Esta precisión no es un lujo, sino una necesidad crítica. No solo garantiza que la perforación llegue al punto de salida exacto, sino que también es fundamental para evitar dañar la maraña de servicios soterrados existente (cables de fibra óptica, tuberías de gas y conducciones de agua). Un error podría acarrear «desorbitados costes legales por daños a terceros», convirtiendo una obra eficiente en un desastre económico y de seguridad.

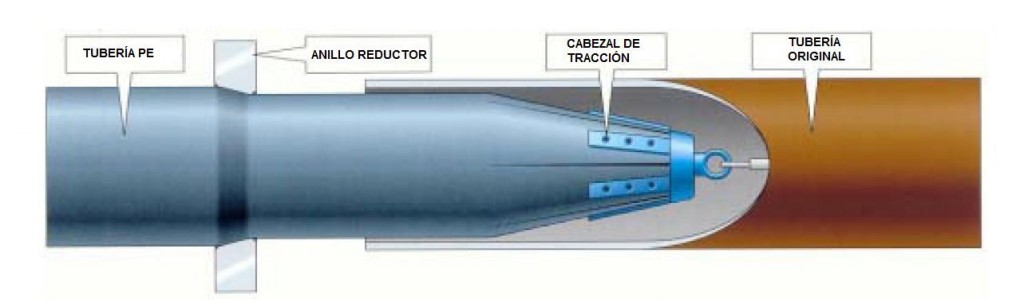

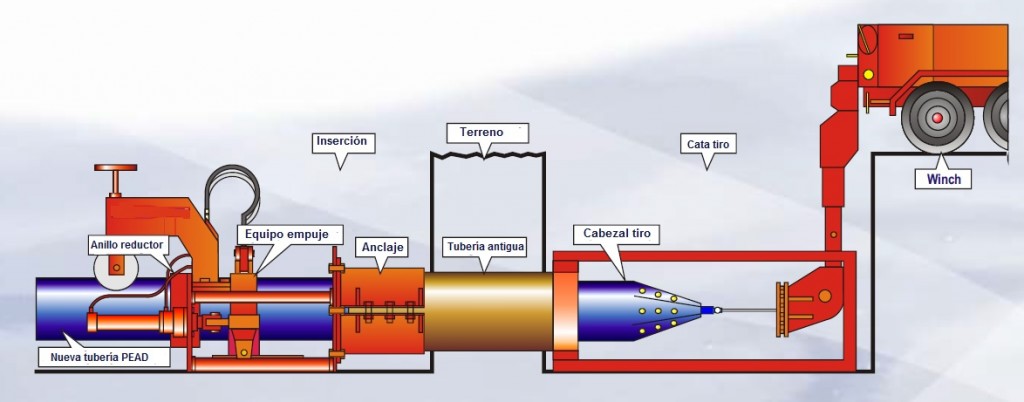

4. El héroe anónimo: El fluido de perforación es mucho más que «lodo».

En cualquier operación de PHD se puede observar un fluido espeso, que a menudo se denomina «mud» o lodo, que circula constantemente. Podría parecer un simple subproducto, pero en realidad es uno de los componentes con mayor ingeniería de todo el proceso y el verdadero héroe anónimo de la operación, ya que cumple cinco funciones cruciales e irremplazables. Su composición se diseña específicamente para la geología del terreno que se va a atravesar y cumple cinco funciones cruciales e irremplazables:

- Refrigerar las herramientas de corte, que giran a gran velocidad y generan una intensa fricción.

- Ayudar en el corte del terreno gracias a la alta presión con la que se inyecta (efecto hidrojet).

- Transportar los detritos (el material excavado) fuera del túnel y mantenerlo limpio.

- Lubricar tanto la sarta de perforación como la tubería final durante su instalación.

- Contener y mantener estables las paredes de la perforación, creando una especie de «revestimiento» temporal que evita derrumbes.

Sin este fluido multifuncional, la técnica sería inviable. Garantiza la estabilidad del túnel, la eficiencia del corte y el éxito de la instalación de la tubería.

5. La paradoja de la rapidez: el éxito depende de una planificación meticulosa.

Una de las grandes ventajas de la PHD es su rapidez de ejecución en comparación con los métodos tradicionales. Sin embargo, esta rapidez en la fase de obra es el resultado de una fase de preparación extraordinariamente exhaustiva. En el sector se utiliza una proporción muy reveladora: «1 día de trabajo, 2 de planificación». El éxito no se improvisa, se diseña.

Antes de que entre en funcionamiento la primera máquina, es imprescindible valorar la viabilidad del proyecto mediante estudios previos. Estos incluyen análisis topográficos detallados y, fundamentalmente, estudios geológicos exhaustivos para conocer a la perfección el subsuelo. Estos estudios, realizados por geólogos expertos en la técnica PHD, pueden incluir perforaciones de investigación, prospecciones geofísicas (como el georradar para detectar servicios enterrados) y pruebas de laboratorio de los materiales del terreno. El objetivo es claro: reducir los riesgos de construcción al mínimo y anticiparse a cualquier obstáculo o cambio en el terreno antes de empezar a perforar. Esta fase de preparación es la que garantiza que la «navegación» subterránea sea un éxito y no un desastre, y evita precisamente los «desorbitados costes legales» que se producirían al dañar servicios existentes.

6. Mucho más que tuberías: creando tomas de agua que protegen los ecosistemas marinos.

Si bien la PHD es una aliada clave en entornos urbanos, algunas de sus aplicaciones más innovadoras y con mayor impacto se encuentran en la protección de ecosistemas sensibles. Dos ejemplos de ello son las tecnologías «APPROACH» y «NEODREN®», que utilizan la PHD como herramienta de ingeniería medioambiental.

- APPROACH permite realizar conexiones tierra-mar, como emisarios o tomas de agua, sin dañar la zona intermareal y submarina vulnerable. La perforación se realiza desde tierra firme y sale directamente en el punto deseado del fondo marino, evitando así cualquier tipo de excavación en la costa o en el lecho marino.

- NEODREN® es un sistema revolucionario de captación de agua marina. Su genialidad consiste en que, en lugar de una simple toma de agua marina, convierte el propio subsuelo marino en una planta de filtración natural. Se instalan múltiples drenes horizontales desde la costa hasta una capa permeable bajo el lecho marino. Estos drenes funcionan como un pozo de alto volumen que extrae agua de mar después de que esta se haya filtrado lentamente a través de la arena y las rocas, «consiguiéndose un agua de alta calidad, sin turbidez y de caudal constante», ideal para plantas desalinizadoras. Este método elimina por completo la necesidad de realizar excavaciones en el fondo marino.

El impacto ecológico de estas aplicaciones es enorme, tal y como lo resumen los expertos, al ser una técnica subterránea, se evita trabajar en la zona marítima, que es de difícil maniobra y siempre está expuesta a daños causados por temporales, al mismo tiempo que se protegen zonas de especial valor ecológico, como las praderas de posidonia. Así, la PHD trasciende su papel como técnica de construcción para convertirse en una herramienta que permite desarrollar infraestructuras críticas en perfecta armonía con el entorno y proteger los ecosistemas que antes se sacrificaban en nombre del progreso.

Conclusión: la próxima frontera de la construcción ya está aquí.

La perforación horizontal dirigida es mucho más que un método ingenioso para evitar zanjas. Se trata de una disciplina de alta tecnología con una historia sorprendente, una precisión casi quirúrgica y aplicaciones innovadoras que están redefiniendo la construcción moderna. Nos muestra que el futuro de la infraestructura no radica en dominar la superficie, sino en trabajar de manera inteligente y respetuosa con el entorno que se encuentra debajo, lo que hace que nuestras ciudades y costas sean más eficientes, resilientes y sostenibles.

La próxima vez que camines por una calle sin obras ni atascos o disfrutes de una playa virgen, ¿te preguntarás qué maravillas de la ingeniería se están construyendo silenciosamente bajo tus pies?

A continuación, dejo un audio donde se habla del PHD.

También os dejo este vídeo, donde se resumen conceptos importantes. No obstante, en este blog encontrarás muchos más vídeos y artículos sobre este tema de tanto interés.

Referencias:

Allouche, E., Ariaratnam, S., and Lueke, J. (2000). Horizontal Directional Drilling: Profile of an Emerging Industry. Journal of Construction Engineering and Management, Volume 126, No. 1, pp. 68–76.

Ariaratnam, S. T., and Allouche, E. N. (2000). Suggested practices for installations using horizontal directional drilling. Practice Periodical on Structural Design and Construction, Volume 5, No. 4, pp. 142-149.

Ariaratnam, S. T., and Proszek, J. (2006). Legal consequences of damages to underground facilities by horizontal directional drilling. Journal of Professional Issues in Engineering Education and Practice, Volume 132, No. 4, pp. 342-354.

IbSTT Asociación Ibérica de Tecnología SIN Zanja (2013). Manual de Tecnologías Sin Zanja.

Jaganathan, A. P., Shah, J. N., Allouche, E. N., Kieba, M., and Ziolkowski, C. J. (2011). Modeling of an obstacle detection sensor for horizontal directional drilling (HDD) operations. Automation in Construction, Volume 20, No. 8, pp. 1079-1086.

Lubrecht, M. D. (2012). Horizontal directional drilling: A green and sustainable technology for site remediation. Environmental Science & Technology, Volume 46, No. 5, pp. 2484-2489.

Yepes, V. (2014). Maquinaria para sondeos y perforaciones. Apuntes de la Universitat Politècnica de València, Ref. 209. Valencia, 89 pp.

Yepes, V. (2015). Aspectos generales de la perforación horizontal dirigida. Curso de Postgrado Especialista en Tecnologías Sin Zanja, Ref. M7-2, 10 pp.

Esta obra está bajo una licencia de Creative Commons Reconocimiento-NoComercial-SinObraDerivada 4.0 Internacional.