Las unidades VSM (Vertical Shaft Sinking Machine) son equipos mecanizados diseñados para la construcción de pozos verticales en condiciones difíciles, como terrenos blandos intercalados con materiales más estables, suelos con resistencias a la compresión de hasta 140 MPa, presencia de aguas subterráneas o espacios confinados. Se utilizan en proyectos de túneles, accesos subterráneos, minería y soluciones urbanas, como aparcamientos subterráneos.

La VSM fue desarrollada por fabricantes como Herrenknecht a mediados de la década de 2000 y su uso se ha extendido internacionalmente debido a las ventajas en materia de seguridad y productividad que ofrece frente a los métodos convencionales. Su diseño modular le permite adaptarse a diferentes diámetros y profundidades, y su capacidad para operar en entornos urbanos y espacios confinados ha sido fundamental en proyectos como el sistema de túneles de Singapur y el metro de Nápoles.

Componentes principales:

Una unidad VSM se compone de:

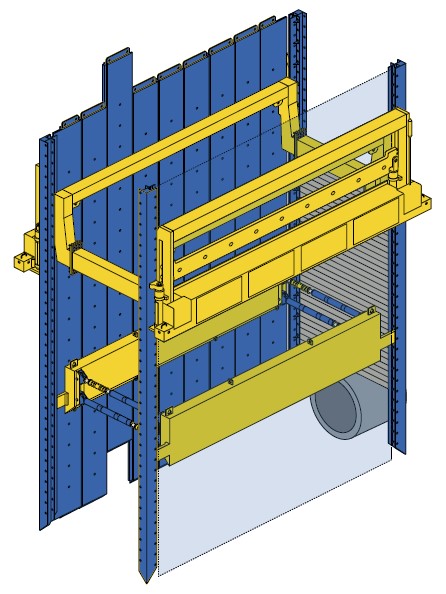

- La VSM propiamente dicha, que incluye el bastidor, el cabezal de corte o tambor rozador equipado con picas y el brazo giratorio telescópico con capacidad de extensión de aproximadamente 1 m, que permite la excavación por «rebanadas» mediante un giro de 360°.

- Elementos auxiliares externos, encargados de controlar el descenso y la estabilidad, como zapatas de apoyo, winches y sistemas de control.

Estas máquinas suelen ser modulares y se adaptan al diámetro y a la profundidad requeridos. También pueden incorporar sistemas de monitorización digital para controlar el par de corte, el consumo de energía y las propiedades del lodo durante la excavación. Además, algunos modelos incluyen sensores avanzados que permiten predecir el desgaste de las picas y optimizar el rendimiento energético, lo que incrementa la eficiencia en obras de gran profundidad.

Proceso constructivo

El procedimiento de excavación y construcción con VSM consta de varias fases:

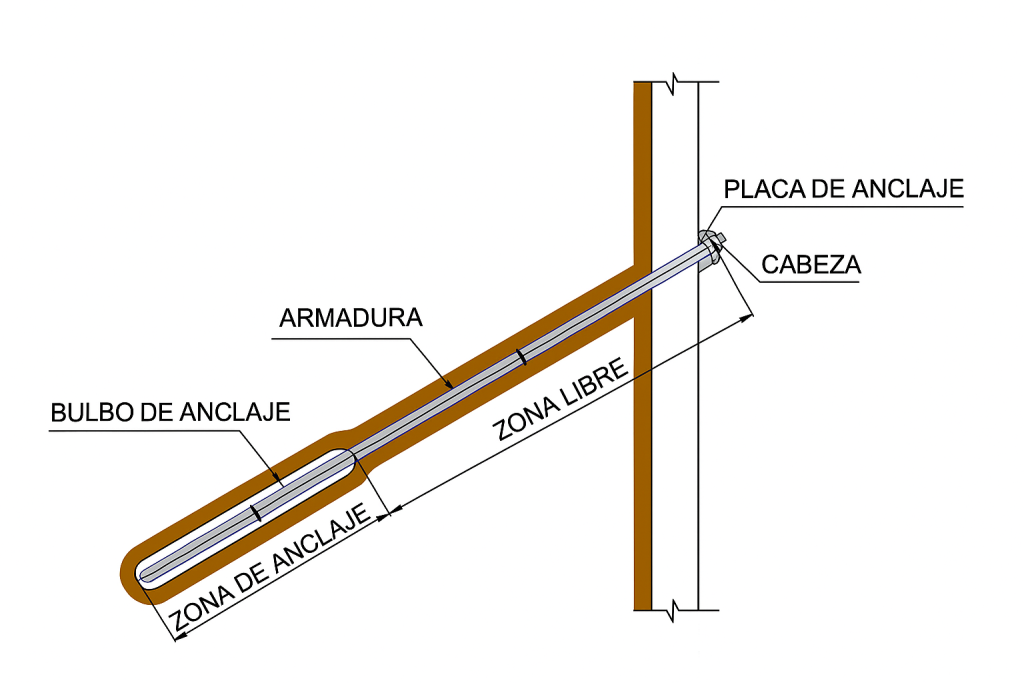

- Inicio y excavación: la máquina se instala en el pozo de ataque y se fija a las paredes mediante brazos estabilizadores. El tambor rozador excava justo por debajo del anillo inferior metálico, facilitando el descenso de la estructura de hormigón.

- Evacuación del material: el material excavado (detritos) se mezcla con agua para formar lodos, que son extraídos mediante bombas sumergibles de 200–400 m³/h. Posteriormente, los lodos se conducen a una planta de tratamiento externa, donde se separa el agua y se acondiciona el material sobrante para su gestión. En proyectos recientes, se ha implementado un sistema de reciclaje de lodos que reduce el consumo de agua hasta en un 40 %.

- Estructura del pozo: el anillo inferior es de acero biselado, permitiendo que los anillos de hormigón se deslicen a medida que avanza la excavación. Los anillos prefabricados de hormigón se añaden desde la superficie y son empujados por cilindros hidráulicos (3 o 4 unidades habituales), conectados a través de cables de acero que soportan el peso total de la estructura.

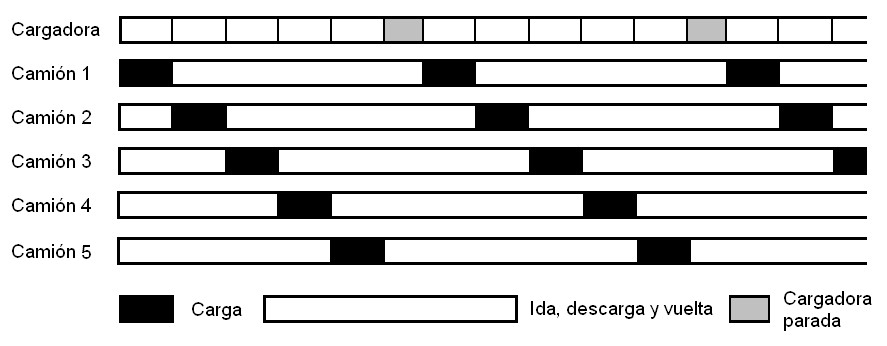

- Coordinación excavación-anillado: la excavación, el bombeo de ripios y el montaje de anillos deben sincronizarse cuidadosamente para evitar paradas prolongadas que comprometan la estabilidad del pozo. En obras internacionales, se ha documentado la integración de software de control automatizado que permite coordinar en tiempo real la excavación, el bombeo y el anillado, lo que aumenta la seguridad y reduce los retrasos.

Rendimientos y capacidades

- Diámetros: las VSM pueden construir pozos de entre 4,5 y 19 m, en función del modelo y de las condiciones de la obra.

- Profundidad: habitualmente alcanzan profundidades de hasta 85 m en terrenos heterogéneos, con registros documentados en proyectos internacionales.

- Avance: la tasa de excavación varía entre 1 y 5 m/día, en función de la geología, el diámetro y el estado hidrogeológico. En terrenos blandos o con alta presencia de agua, el avance puede ser menor debido al mayor control de lodos requerido.

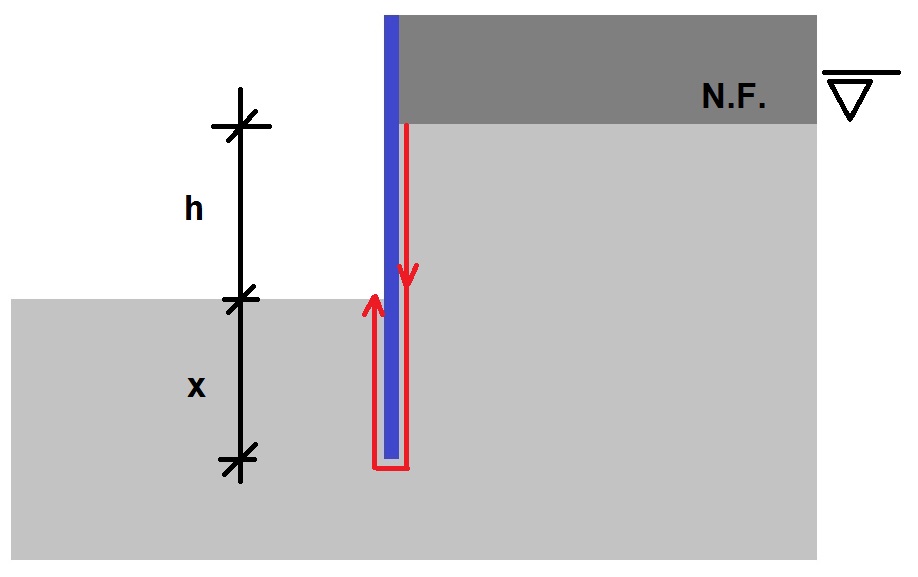

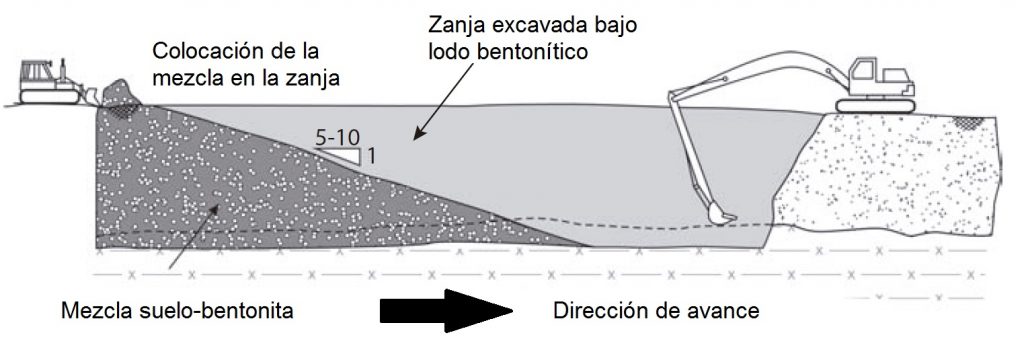

Gestión de lodos y sellado

Durante la excavación, el pozo permanece inundado con lodos bentoníticos, que garantizan la presión hidrostática y evitan derrumbes. Una vez alcanzada la profundidad final, se extrae el lodo y se procede a la instalación de la tubería.

- El fondo del pozo se sella con un tapón de hormigón mientras permanece inundado.

- El espacio anular se rellena con lechada de cemento.

- Finalmente, se evacúa el lodo residual para dejar el pozo listo para su uso. Algunos proyectos incorporan sensores que monitorizan la presión y la composición del lodo durante la instalación del tapón para garantizar la integridad estructural.

Comparativa y ventajas

Frente a otros métodos de excavación vertical, como las Shaft Boring Machines (SBM), la VSM destaca por:

- Montaje compacto y aplicabilidad en entornos urbanos.

- Mayor seguridad al reducir la intervención manual en el frente.

- Alta productividad en diámetros medianos y grandes con suelos blandos o saturados.

No obstante, la elección entre VSM y otras tecnologías depende de parámetros como el diámetro requerido, la profundidad y las condiciones geológicas.

Conclusión

Las VSM son una solución mecanizada, eficiente y segura para la construcción de pozos de gran diámetro en condiciones complejas. Su modularidad, su capacidad para operar en suelos saturados y la posibilidad de integrar tecnologías digitales de control las convierten en una herramienta esencial en proyectos de infraestructuras, minería y entornos urbanos. El uso de sensores avanzados y sistemas de control automatizado permite optimizar el rendimiento, aumentar la seguridad y reducir el impacto medioambiental de los proyectos a gran escala.

Os dejo algunos vídeos al respecto de esta máquina:

Referencias

- Abualghethe, D. A., Mu, B., Dai, G., Liu, S., Li, Z., Liu, S., & Han, L. (2025). Optimization of reinforced ring base depth for vertical shaft sinking in soft soil using VSM method. Underground Space, 22, 280-302.

- Frenzel, C., Delabbio, F., Burger, W., & Potvin, Y. (2010). Shaft boring systems for mechanical excavation of deep shafts. Australian Centre for Geomechanics, 289-295.

- Herrenknecht AG. (n.d.). Vertical Shaft Sinking Machine (VSM) — Product brochure / VSM_Shaft_Sinking_EN (PDF). Recuperado de https://www.herrenknecht.com/?eID=file_download&file=fileadmin%2Fuser_upload%2FMain_Website%2F03_Produkte%2F01_Tunnelling%2F17_Schachtabsenkanlage-VSM%2F02_Content%2FVSM_Shaft_Sinking_EN.pdf

- Herrenknecht AG. (n.d.). Vertical Shaft Sinking Machine (VSM) — product page. Recuperado de https://www.herrenknecht.com/en/products/productdetail/vertical-shaft-sinking-machine-vsm/

- Ma, C., Hong, H., Yu, L., Liu, K., & Huang, J. (2024). A numerical study of reinforcement structure in shaft construction using vertical shaft sinking machine (VSM). Buildings, 14(8), 2402.

- ShaftProject / Robbins. (n.d.). Technologies — shaft boring and mechanized shaft sinking systems. Recuperado de https://www.shaftproject.com/technologies

- Tunneling Online. (2019). The role of mechanized shaft sinking in international tunneling projects. Recuperado de https://tunnelingonline.com/the-role-of-mechanized-shaft-sinking-in-international-tunneling-projects/

- Wang, J., Abbasi, N. S., Pan, W., Alidekyi, S. N., Li, H., Ahmed, B., & Asghar, A. (2025). A review of vertical shaft technology and application in soft soil for urban underground space. Applied Sciences, 15(6), 3299.

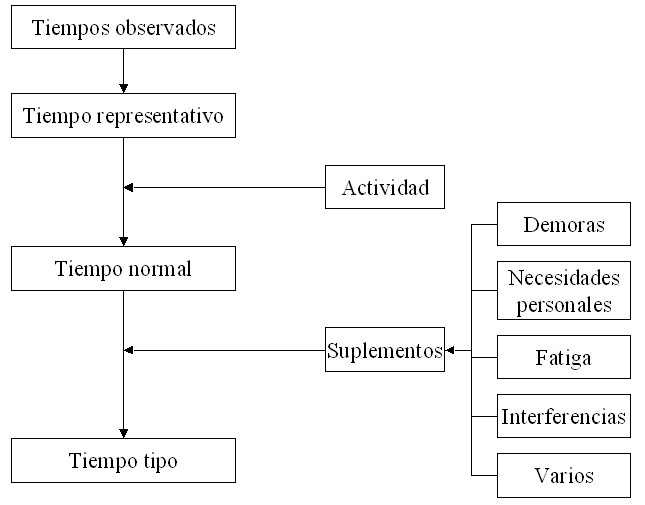

- Yepes, V. (2022). Gestión de costes y producción de maquinaria de construcción. Colección Manual de Referencia, serie Ingeniería Civil. Editorial Universitat Politècnica de València, 243 pp. Ref. 442. ISBN: 978-84-1396-046-3

Esta obra está bajo una licencia de Creative Commons Reconocimiento-NoComercial-SinObraDerivada 4.0 Internacional.