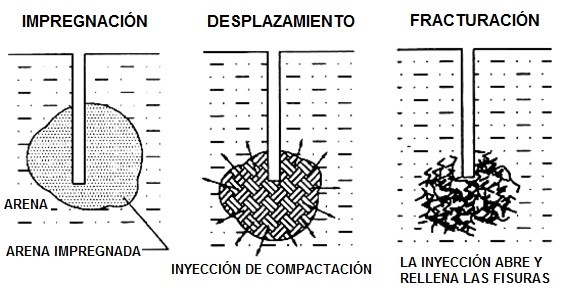

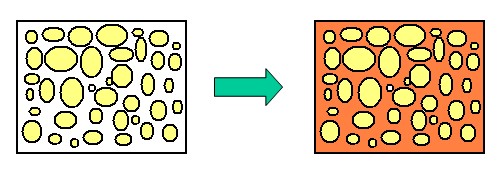

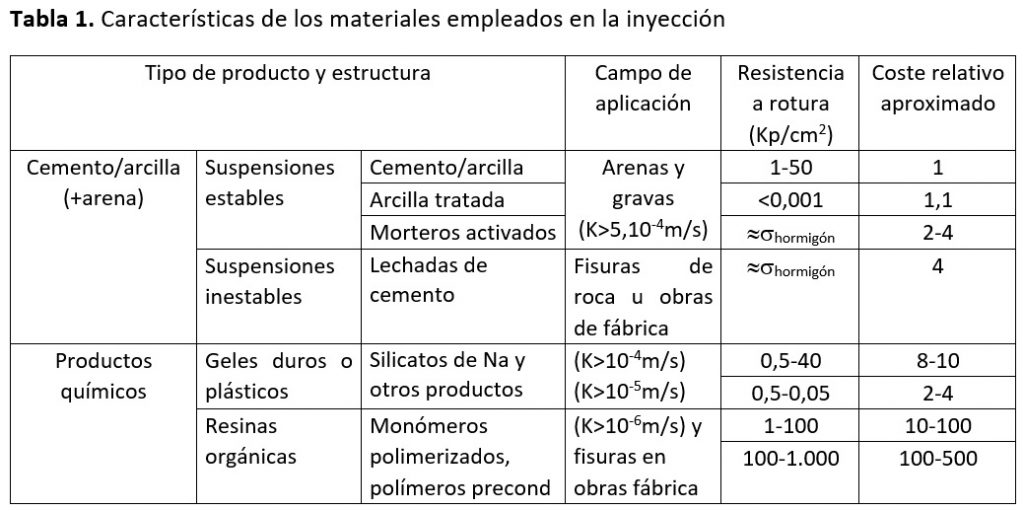

En artículos anteriores se habló de los materiales empleados en la inyección de terrenos, de las técnicas de inyección del terreno y de los tipos de lechadas y aplicabilidad de los materiales de inyección de terrenos. Como decíamos, esta técnica consiste en introducir en el medio una mezcla fluida que reacciona con las partículas de suelo mediante una reacción hidráulica o química. De esta forma se conforma una masa de mayor resistencia mecánica y permeabilidad, así como menor deformabilidad, pues se consigue aumentar la compacidad, disminuyendo el índice de huecos. En este artículo nos centraremos en los procedimientos empleados en la inyección del terreno.

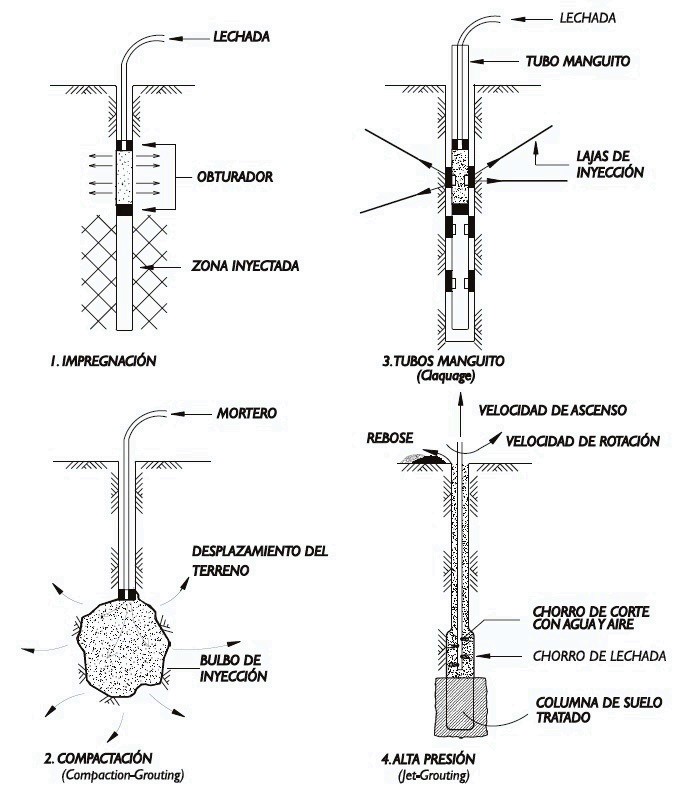

Un tubo facilita la inyección y evita que la lechada escape al exterior del taladro por el camino más fácil, que suele ser el contacto entre el terreno y el tubo de revestimiento o bien entre el obturador y el exterior del tubo de inyección. La inyección se puede realizar mediante los siguientes procedimientos:

- Inyección desde la boca de la perforación: se vierte la lechada por gravedad desde la boca del sondeo, obturando en la parte superior. Se utiliza la técnica en rocas con grandes huecos.

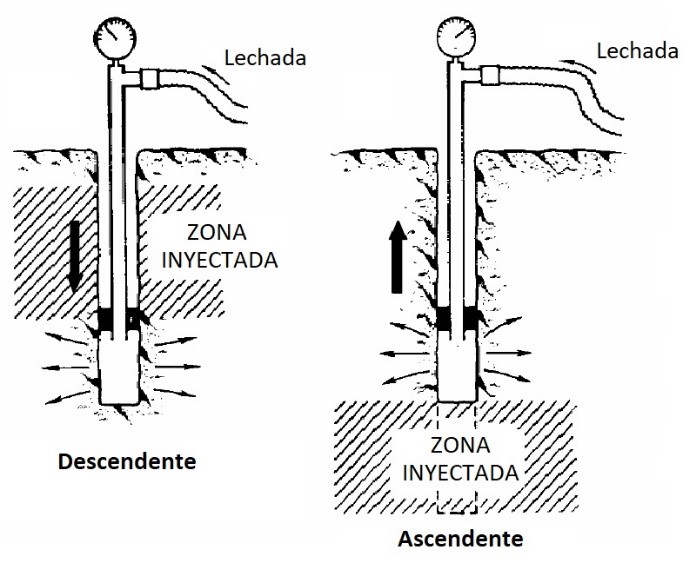

- Inyección ascendente: primero se hinca un tubo y se inyecta a medida que se extrae por tramos de 30 cm. La inyección se realiza por tramos sucesivos, empezando desde la parte inferior del terreno a inyectar hasta la zona superior. Se obtura a distintas profundidades y se aplican presiones de inyección decrecientes. Es una técnica más rápida y barata que la inyección por fases decrecientes, permitiendo independizar la perforación de la inyección.

- Inyección al avance o por fases descendentes: se perfora un tramo, se retira el varillaje y se inyecta. Tras el fraguado ligero de la lechada, se perfora el tramo inyectado y un tramo nuevo, continuando el proceso. La idea es ir creando techos sucesivos que permitan ir aumentando la presión de inyección. Es una técnica cara, que debe evaluarse bien antes de su uso.

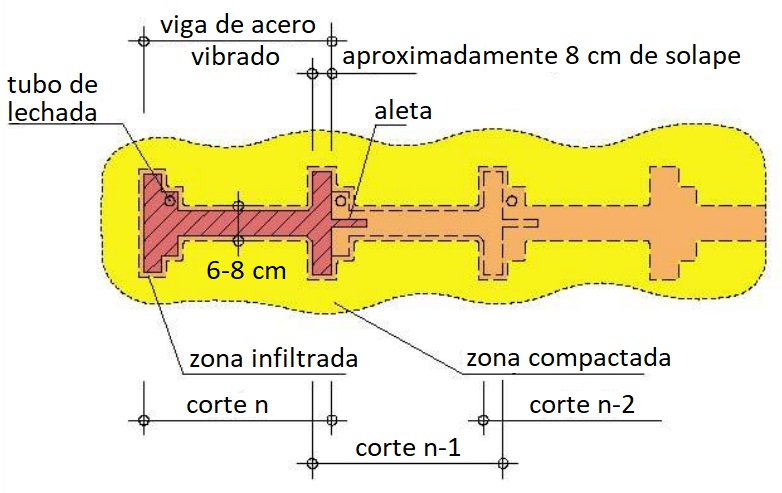

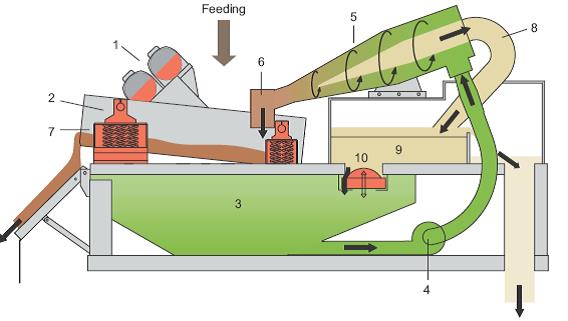

- Inyección por fases repetitivas mediante tubos-manguito: se perfora y se introduce un tubo ranurado de 50-60 mm de diámetro, sin reperforación, cuyos orificios exteriores se cierran con manguitos de goma que actúan como válvulas anti-retorno, por los que sale la lechada. Se puede inyectar a cualquier nivel y orden o reinyectar mediante un doble obturador. Si se conoce la granulometría de cada capa, se puede ajustar la mezcla de inyección. La lechada de sellado debe ser de baja resistencia (0,3-0,5 MPa) y frágil. Para disminuir la resistencia se puede añadir un 3-4% de bentonita.

A continuación se describe el uso de cada una de estas técnicas en función si la inyección se realiza en terrenos rocosos o bien en terrenos sueltos.

- Inyección en terrenos rocosos: Lo más habitual es utilizar la inyección por etapas descendentes y la inyección por etapas ascendentes. En macizos de calidad baja se emplea la inyección por etapas descendentes; aquí no tenemos la seguridad de que las paredes de la perforación se sostengan, no van a poder aguantar la presión de inyección, o la estructura geológica puentee la lechada, cementándose los obturadores, con la consiguiente pérdida de obturadores y taladro. En rocas de calidad media o alta se usa la inyección per etapas ascendentes.

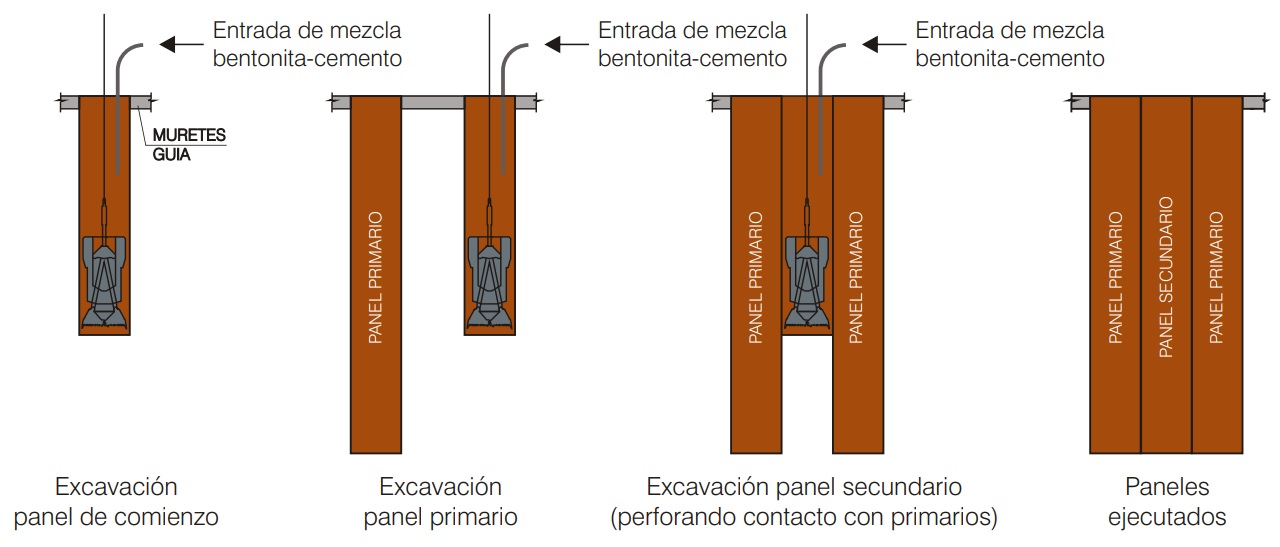

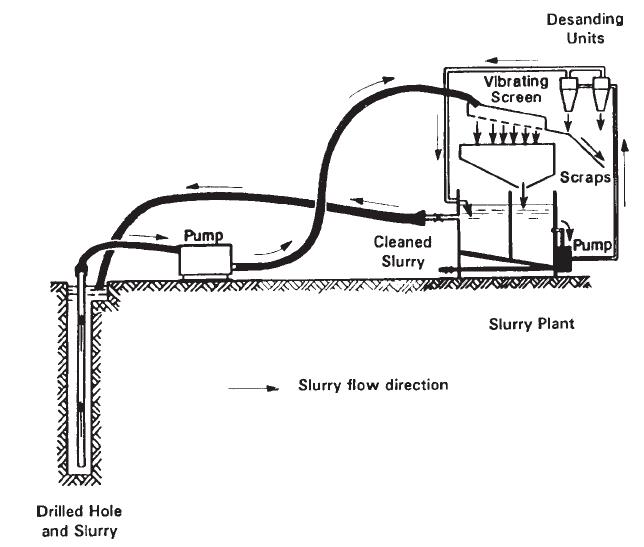

- Inyección en terrenos sueltos: Se utilizan las inyecciones descendentes, las inyecciones armadas, la inyección con puntaza perdida y el jet grouting. En las inyecciones descendentes se procede como en roca, pero la perforación se realiza a rotación con corona del mismo diámetro que la varilla y la inyección se realiza a través del varillaje de perforación. En las inyecciones armadas se introduce un tubo de paredes lisas dentro del taladro, perforando cada cierta distancia de modo que estas perforaciones se cubren con un manguito de caucho que sirve como válvula anti retorno; el espacio anular entre el tubo y las paredes de la perforación se rellena con una mezcla bentonita-cemento, de poca resistencia, que hace de obturador longitudinal y evita que la lechada fluya por la corona anular del taladro pero que se rompe al inyectar; la inyección se hace situando un obturador doble a nivel del manquito que se quiera inyectar. En la inyección con puntaza perdida se perfora con una puntaza de diámetro mayor que la varilla, inyectándose conforme se retira el varillaje; es un método barato con ciertas limitaciones. Con el jet grouting se realizan inyecciones a muy altas presiones, siendo procedimiento que se verá en detalle en una lección posterior.

El procedimiento más habitual es la inyección ascendente, con unas presiones normales de 1 a 3 MPa, aunque este rango se puede ampliar desde los 0,5 a los 8 MPa. Los taladros se separan entre 1 y 4 m. La relación entre el volumen inyectado y el de huecos del terreno es muy variable, entre el 40% en el caso de gravas abiertas o rellenos flojos mal compactados, al 10-20% para terrenos arenosos relativamente compactos. En la inyección de suelos, la técnica más común es la de tubo-manguito.

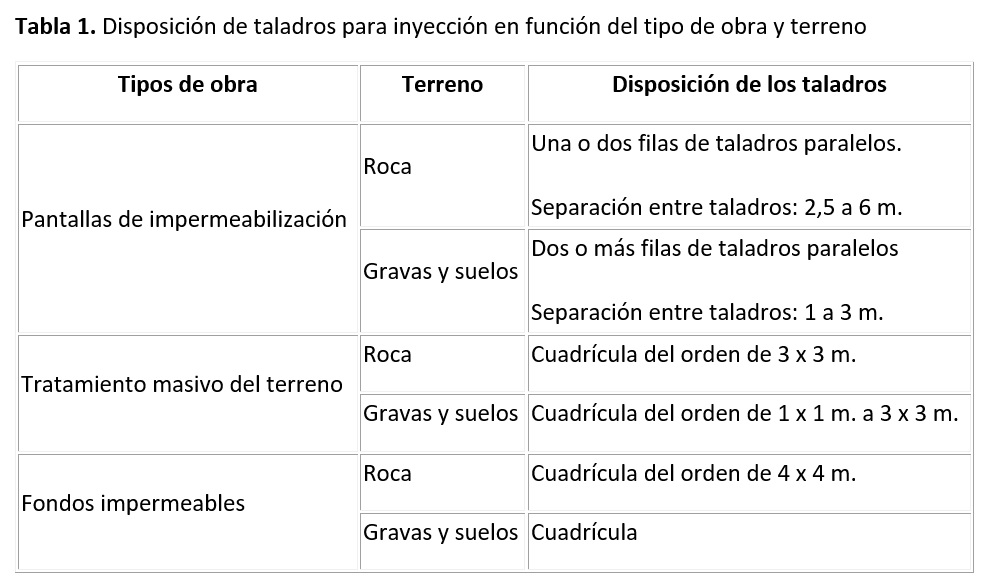

La longitud máxima de cada tramo de tratamiento varía entre 5 y 10 m. En suelos, la longitud tratada no suele superar el metro de longitud. Los taladros se separan según el tipo de terreno y las presiones que puedan aplicarse. En la Tabla 1 se indica la separación recomendada entre taladros de inyección, para algunas de las aplicaciones habituales:

De todas formas, es importante controlar la presión de la inyección, pues una presión nula puede indicar una pérdida de inyección, una presión excesiva puede dar lugar a levantamientos o giros en el caso de estructuras próximas. Siempre que sea posible se debe realizar un control informatizado de la perforación, así como medir y controlar la presión, el caudal y el volumen de las inyecciones en cada punto.

Por último, hay que tener presente que la inyección del terreno es una operación “ciega”, en el sentido que no se conoce realmente por dónde fluye la mezcla, por ejemplo, por desconocer la red de fracturación. Por tanto, se suelen extraer testigos después de las inyecciones para comprobar los resultados.

Referencias:

- BELL, F.G. (1993). Engineering treatment of soils. E & F Spon, Londres.

- BIELZA, A. (1999). Manual de técnicas de tratamiento del terreno. Carlos López Jimeno, Madrid, 432 pp.

- CAMBEFORT, H. (1968). Inyección de suelos. Omega, Barcelona.

- KUTZNER, C. (1996). Grouting of rock and soil. A.A. Balkema, Rotterdam.

- MINISTERIO DE FOMENTO (2005). Recomendaciones Geotécnicas para Obras Marítimas y Portuarias. ROM 0.5-05. Puertos del Estado, Madrid.

- SANZ, J.M. (1981). Procedimientos generales de construcción. Sondeos y perforaciones, inyecciones, pilotes, pantallas continuas. E.T.S. Ingenieros de Caminos, Madrid.

- YEPES, V. (2020). Procedimientos de construcción de cimentaciones y estructuras de contención. Colección Manual de Referencia, 2ª edición. Editorial Universitat Politècnica de València, 480 pp. Ref. 328. ISBN: 978-84-9048-903-1.

- YEPES, V. (2021). Procedimientos de construcción para la compactación y mejora del terreno. Colección Manual de Referencia, 1ª edición. Editorial Universitat Politècnica de València, 426 pp. Ref. 428. ISBN: 978-84-9048-603-0.

Esta obra está bajo una licencia de Creative Commons Reconocimiento-NoComercial-SinObraDerivada 4.0 Internacional.