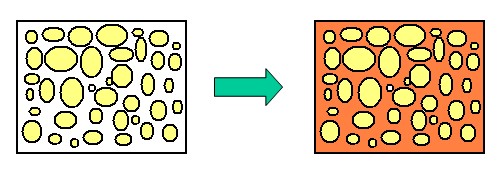

En artículos anteriores se habló de los materiales empleados en la inyección de terrenos y de las técnicas de inyección del terreno. Como decíamos, esta técnica consiste en introducir en el medio una mezcla fluida que reacciona con las partículas de suelo mediante una reacción hidráulica o química. De esta forma se conforma una masa de mayor resistencia mecánica y permeabilidad, así como menor deformabilidad, pues se consigue aumentar la compacidad, disminuyendo el índice de huecos. En este artículo nos centraremos en los tipos de lechadas y la aplicabilidad de los materiales empleados en la inyección del terreno.

Se pueden distinguir tres tipos de lechadas:

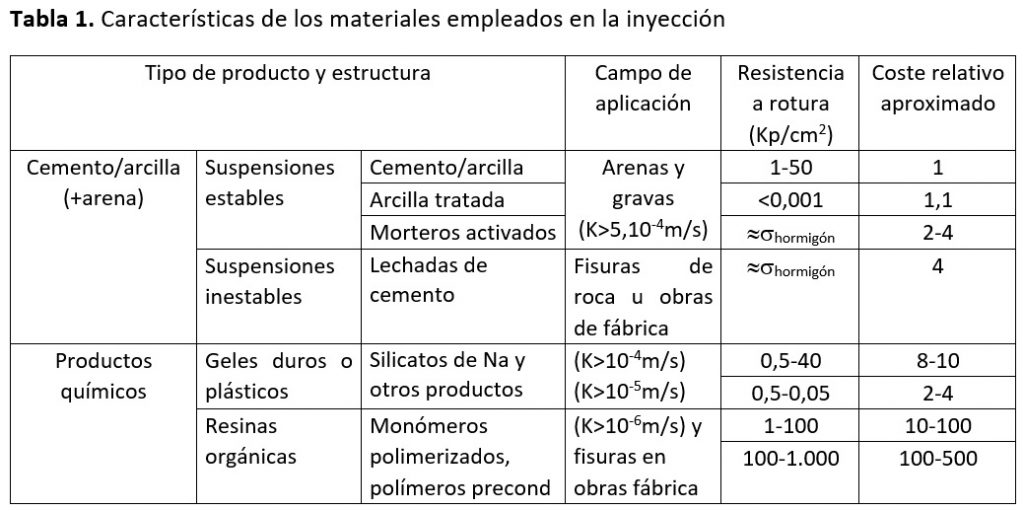

- Suspensiones inestables: Normalmente son mezclas de cemento diluido con agua en exceso en proporciones variables, no homogéneas, que sedimentan cuando cesa la agitación. Se emplean en rocas o materiales granulares gruesos.

- Suspensiones estables: Se obtienen por disolución de arcilla y cemento en agua. Con la dosificación adecuada, con una fuerte agitación y con aditivos estabilizadores, se consigue que no se produzca la sedimentación durante la inyección.

- Líquidos o disoluciones: No contienen partículas sólidas en suspensión, encontrándose en solución o en emulsión los componentes químicos en el agua. Están constituidos por productos químicos como silicatos, resinas orgánicas y productos hidrocarbonados puros. Mantienen constante su viscosidad, hasta el momento de la solidificación.

El sistema de inyección utilizado en cada caso depende de numerosos parámetros como la granulometría, la porosidad, la porosidad, la permeabilidad y las condiciones del agua subterránea, especialmente su composición química y velocidad de circulación. Además, existen numerosos productos en el mercado que se pueden adecuar en mayor o menor medida a las características específicas del terreno, por lo que suele ser habitual consultar a empresas especializadas.

En la Figura 2 se puede ver la aplicabilidad de distintos tipos de inyecciones atendiendo al tamaño de las partículas del suelo a inyectar. Se aprecia que el jet grouting se aplica, en general, a todo tipo de tamaño de partículas, excluyendo los bolos.

Referencias:

- BELL, F.G. (1993). Engineering treatment of soils. E & F Spon, Londres.

- BIELZA, A. (1999). Manual de técnicas de tratamiento del terreno. Carlos López Jimeno, Madrid, 432 pp.

- CAMBEFORT, H. (1968). Inyección de suelos. Omega, Barcelona.

- KUTZNER, C. (1996). Grouting of rock and soil. A.A. Balkema, Rotterdam.

- MARTÍ, J.V.; GONZÁLEZ, F.; YEPES, V. (2004). Temas de procedimientos de construcción. Mejora de terrenos. Editorial de la Universidad Politécnica de Valencia. 2004.844. Valencia.

- MINISTERIO DE FOMENTO (2005). Recomendaciones Geotécnicas para Obras Marítimas y Portuarias. ROM 0.5-05. Puertos del Estado, Madrid.

- SANZ, J.M. (1981). Procedimientos generales de construcción. Sondeos y perforaciones, inyecciones, pilotes, pantallas continuas. E.T.S. Ingenieros de Caminos, Madrid.

- YEPES, V. (2020). Procedimientos de construcción de cimentaciones y estructuras de contención. Colección Manual de Referencia, 2ª edición. Editorial Universitat Politècnica de València, 480 pp. Ref. 328. ISBN: 978-84-9048-903-1.

Esta obra está bajo una licencia de Creative Commons Reconocimiento-NoComercial-SinObraDerivada 4.0 Internacional.