En este artículo se analiza un documento anexo al final: una guía formal de drenaje que detalla las lecciones aprendidas durante un proyecto de ingeniería civil excepcionalmente complejo en Christchurch (Nueva Zelanda), que se llevó a cabo de 2011 a 2016 tras un terremoto. Proporciona un marco para evaluar, diseñar e implementar el drenaje en programas de reconstrucción de infraestructuras o de recuperación tras desastres naturales, con énfasis en las prácticas de construcción y la geología local.

La guía examina diversos sistemas de control del nivel freático, como sumideros, sistemas de well-points y pozos, y ofrece criterios para seleccionar los métodos según la permeabilidad del suelo y la profundidad de la excavación. Además, establece un sistema para determinar la categoría de riesgo de un proyecto de drenaje y describe las medidas necesarias para mitigar los efectos ambientales y prevenir la subsidencia del terreno.

1.0 Introducción y principios fundamentales.

1.1 La importancia crítica del control del agua subterránea.

El control del nivel freático es un factor determinante para el éxito de cualquier proyecto de construcción que implique excavaciones. Una gestión inadecuada o la ausencia de un control efectivo puede comprometer gravemente la estabilidad de las excavaciones, la integridad de las estructuras permanentes y, en última instancia, la viabilidad económica y temporal del proyecto. El agua subterránea no controlada puede generar riesgos geotécnicos significativos, como la tubificación (piping), que es la erosión interna del suelo por el flujo de agua; el levantamiento del fondo (uplift), causado por presiones ascendentes que superan el peso del suelo en la base de la excavación, y una reducción general de la estabilidad del suelo, que puede provocar fallos en los taludes. Este manual recopila las lecciones aprendidas durante el programa de reconstrucción de la infraestructura de Christchurch (SCIRT), en el que la gestión del agua subterránea en condiciones geotécnicas complejas y tras el sismo fue un desafío diario y crítico para el éxito del proyecto. Estos fenómenos no solo suponen una amenaza para la seguridad de los trabajadores, sino que también pueden ocasionar daños en infraestructuras adyacentes y provocar retrasos y sobrecostes considerables.

1.2. Propósito y alcance del manual.

El manual proporciona una guía práctica y un proceso normalizado para evaluar, seleccionar, diseñar y monitorizar los sistemas de drenaje en obras de construcción. Con base en las enseñanzas extraídas de proyectos de infraestructura complejos, este documento pretende dotar a los ingenieros y gerentes de proyecto de las herramientas necesarias para prever y gestionar los desafíos relacionados con el nivel freático. El objetivo final es reducir los costes y los retrasos asociados a problemas imprevistos mediante una planificación proactiva y un diseño técnico riguroso de las obras temporales de drenaje.

Este manual aborda el ciclo completo de la gestión del agua subterránea en la construcción e incluye:

- El contexto geológico y su influencia directa en las estrategias de desagüe.

- Los sistemas de control del nivel freático disponibles, sus aplicaciones y limitaciones.

- La mitigación de los efectos ambientales y el cumplimiento de las normativas vigentes.

- Un marco para la evaluación sistemática de riesgos y la planificación de contingencias.

El documento se centra principalmente en los métodos de control del nivel freático, que consisten en interceptar y extraer el agua subterránea mediante bombeo. También se mencionan brevemente los procedimientos de contención, como las tablestacas o los muros pantalla, que buscan bloquear el flujo de agua hacia la excavación.

1.3. Importancia del contexto geológico.

- Análisis de acuíferos: una comprensión fundamental de la hidrogeología del emplazamiento es el pilar de cualquier diseño de un drenaje. Es crucial identificar la naturaleza de los acuíferos presentes, ya sean confinados, no confinados o artesianos. La fuente del agua (por ejemplo, la infiltración de lluvia o la recarga de un río) y la presión a la que se encuentra determinan directamente la selección y la eficacia del sistema de drenaje. Por ejemplo, un acuífero confinado o artesiano puede ejercer una presión ascendente significativa, lo que requiere métodos de control más robustos que los de un simple acuífero no confinado. Este conocimiento también es importante para planificar y evitar impactos no deseados en el entorno, como la afectación de pozos de agua cercanos o la inducción de asentamientos en estructuras adyacentes.

- Análisis del perfil del suelo: el comportamiento del agua subterránea está intrínsecamente ligado a las propiedades del suelo. La permeabilidad del suelo, es decir, su capacidad para permitir el paso del agua, es el factor más crítico, ya que determina la facilidad con la que se puede extraer agua mediante bombeo.

- Gravas y arenas limpias: son altamente permeables y ceden agua con facilidad, pero pueden generar grandes caudales de entrada.

- Limos y arcillas: presentan baja permeabilidad, ceden agua muy lentamente y son susceptibles a la consolidación y al asentamiento cuando se reduce la presión del agua.

- Suelos estratificados: la presencia de capas alternas de alta y baja permeabilidad puede crear condiciones complejas, como acuíferos colgados, que requieren un diseño cuidadoso para su drenaje eficaz.

- Síntesis de los desafíos geotécnicos: la interacción entre la geología local y las actividades de construcción genera una serie de desafíos específicos que deben anticiparse.

Tabla 1: Desafíos geotécnicos comunes y sus implicaciones.

| Desafío geotécnico | Implicaciones para las operaciones de drenaje |

| Presencia de turba y suelos orgánicos | Estos suelos tienen un alto contenido de agua y son muy compresibles. El drenaje puede provocar asentamientos significativos y dañar la infraestructura cercana. Por ello, es necesario realizar una evaluación de riesgos muy cuidadosa y un seguimiento de los asentamientos. |

| Gravas superficiales | Las capas de grava poco profundas pueden complicar la instalación de sistemas como los well-points y generar volúmenes de entrada de agua muy elevados que superen la capacidad de los sistemas de bombeo estándar. |

| Riesgo de encontrar condiciones artesianas | La intercepción de un acuífero artesiano puede provocar un flujo de agua incontrolado hacia la excavación, lo que conlleva un riesgo de inundación, levantamiento del fondo y fallo catastrófico. Por ello, es necesario realizar una investigación geotécnica exhaustiva y elaborar un plan de contingencia robusto. |

| Niveles freáticos variables | Los niveles freáticos pueden fluctuar estacionalmente o en respuesta a eventos de lluvia. El diseño debe ser capaz de manejar el nivel freático más alto esperado, considerando que las variaciones estacionales en Christchurch pueden alcanzar hasta 3 metros. |

Por lo tanto, la comprensión profunda del contexto geológico es el primer paso indispensable para realizar una evaluación sistemática de los riesgos y diseñar un sistema de control del nivel freático adecuado.

2.0 Evaluación previa a la construcción y al análisis de riesgos.

2.1 La fase crítica de planificación.

La fase previa a la construcción ofrece la oportunidad más rentable para identificar, analizar y mitigar los riesgos asociados al drenaje de aguas subterráneas. Una evaluación rigurosa en esta etapa permite diseñar adecuadamente las obras temporales, evitar fallos durante la ejecución y realizar una asignación presupuestaria precisa, lo que evita sobrecostos y retrasos imprevistos. Aunque un diseño proactivo suponga una inversión inicial, casi siempre resulta un ahorro global para el proyecto.

2.2 Pasos clave para el diseño del drenaje.

- Desarrollo del modelo geotécnico: para diseñar un control del nivel freático eficaz, es esencial construir un modelo conceptual del subsuelo. Este proceso debe ser dirigido por un técnico competente y consta de los siguientes pasos:

-

- Revisión de estudios previos: consultar fuentes de información existentes como mapas geológicos, bases de datos geotécnicas, investigaciones previas en la zona y fotografías aéreas.

- Evaluación de la permeabilidad: utilizar la información disponible para estimar preliminarmente la permeabilidad de las diferentes capas del suelo.

- Evaluación de riesgos inicial: realizar una evaluación de alto nivel sobre la posible presencia de suelos o aguas subterráneas contaminadas, la probabilidad de encontrar grava a poca profundidad y el riesgo de que haya condiciones artesianas.

- Decisión sobre investigaciones adicionales: en función de la complejidad y el perfil de riesgo del proyecto, se debe determinar si la información existente es suficiente o si se requieren investigaciones de campo específicas (por ejemplo, sondeos o ensayos de permeabilidad) para definir adecuadamente el modelo del terreno.

- Técnicas para determinar la permeabilidad: la permeabilidad es el parámetro clave que guía el diseño del control del nivel freático. La siguiente tabla resume los métodos disponibles para su determinación, ordenados aproximadamente por coste y fiabilidad.

| Método | Descripción | Aplicabilidad | Coste y fiabilidad relativa |

| 1. Empírico (registros de sondeo) | Se asignan valores de permeabilidad basados en las descripciones de los suelos obtenidas de los registros de perforación, que se comparan con valores típicos de referencia. | Útil para evaluaciones preliminares y proyectos de bajo riesgo. | Coste: el más bajo (solo horas de diseño).

Fiabilidad: baja; solo proporciona un orden de magnitud. |

| 2. Empírico (método de Hazen) | Estimación de la permeabilidad a partir de las curvas de distribución granulométrica del suelo. | Aplicable solo si se cuenta con ensayos de granulometría en suelos arenosos. | Coste: bajo si los datos ya existen; de lo contrario, requiere muestreo y ensayos de laboratorio.

Fiabilidad: baja a moderada. |

| 3. Ensayo de laboratorio (carga constante) | Mide el flujo de agua a través de una muestra de suelo bajo un gradiente hidráulico constante. | Adecuado para suelos con permeabilidades relativamente altas (10⁻² a 10⁻⁵ m/s), como arenas y gravas. | Coste: relativamente bajo, pero requiere la obtención de muestras inalteradas.

Fiabilidad: moderada, pero puede no ser representativa de la masa de suelo a gran escala. |

| 4. Ensayo de laboratorio (consolidación/triaxial) | Mide la permeabilidad como parte de ensayos de consolidación o de ensayos triaxiales. | Adecuado para suelos de baja permeabilidad (≤ 10⁻⁶ m/s), como los limos y las arcillas. | Coste: relativamente bajo, pero requiere muestras inalteradas.

Fiabilidad: moderada, sujeta a las mismas limitaciones que el ensayo de carga constante. |

| 5. Ensayo de carga instantánea (slug test) | Se induce un cambio rápido en el nivel del agua en un pozo o piezómetro y se mide la velocidad de recuperación del nivel. | Realizado in situ en la zona saturada. Puede ser demasiado rápido para suelos muy permeables. | Coste: menor que el de un ensayo de bombeo.

Fiabilidad: Proporciona una indicación de la permeabilidad local alrededor del pozo, pero no a escala de sitio. |

| 6. Ensayo de bombeo | Se bombea agua desde un pozo a un caudal constante y se mide el abatimiento del nivel freático en el pozo de bombeo y en pozos de observación cercanos. | Proporciona datos a gran escala y es adecuado para proyectos de desagüe profundos o de larga duración. | Coste: el más alto y el que consume más tiempo (dura de 24 horas a 7 días).

Fiabilidad: la más alta, ya que mide la respuesta del acuífero a una escala representativa de las condiciones reales del proyecto. |

2.3 Metodología de evaluación de riesgos

- Puntuación de riesgos: Para estandarizar el nivel de análisis y supervisión requerido, se propone un sistema de puntuación de riesgos, desarrollado y probado durante el programa SCIRT, que categoriza cada proyecto de control del nivel freático. Este enfoque permite asignar los recursos de diseño de manera proporcional al riesgo identificado, de modo que los proyectos de alta complejidad reciben la atención de especialistas y los de bajo riesgo pueden gestionarse mediante prácticas normalizadas.

- Matriz de categorización de riesgos: el número de categoría de riesgo (RCN) se calcula multiplicando las puntuaciones asignadas a seis áreas de riesgo clave (RCN = A x B x C x D x E x F), tal y como se muestra en la siguiente tabla:

| A: Profundidad de excavación | Puntuación | B: Agua subterránea | Puntuación | C: Condiciones del terreno | Puntuación |

| < 2 m | 1 | No se requiere abatimiento | 0 | Suelos competentes sin necesidad de soporte temporal | 1 |

| 2 – 3 m | 2 | Abatimiento < 1 m requerido | 1 | Limos y arcillas de baja permeabilidad | 2 |

| 3 – 6 m | 6 | Abatimiento 1 – 3 m requerido | 2 | Arenas limosas | 3 |

| 6 – 15 m | 10 | Abatimiento 3 – 6 m requerido | 5 | Turba y suelos orgánicos | 3 |

| > 15 m | 12 | Influencia en cuerpos de agua superficial | 7 | Intercepta gravas de moderada a alta permeabilidad | 6 |

| Abatimiento > 6 – 9 m requerido | 10 | Arenas fluidas | 10 | ||

| Intercepta acuífero artesiano | 10 | Suelos contaminados | 10 | ||

| Agua subterránea contaminada | 10 | ||||

| D: Duración del drenaje | Puntuación | E: Coste de componentes del proyecto influenciados por el drenaje | Puntuación | F: Efectos en servicios, infraestructuras y propiedades adyacentes | Puntuación |

| Excavación abierta por 1 – 2 días | 1 | < $0.1M | 1 | Sitio sin construcciones | 1 |

| Excavación abierta < 1 semana | 2 | $0.1M a $0.5M | 2 | Vía local | 2 |

| Excavación abierta por 1 – 4 semanas | 3 | $0.5M a $1M | 3 | Vía arterial principal o secundaria | 3 |

| Excavación abierta por 1 – 6 meses | 4 | $1M a $5M | 4 | Propiedad privada a una distancia menor que la altura de la excavación o estructuras adyacentes sobre pilotes | 3 |

| Excavación abierta > 6 meses | 5 | > $5M | 5 | Autopista | 4 |

| Vías férreas | 4 | ||||

| Estructuras históricas con cimentaciones superficiales | 4 | ||||

| Infraestructura crítica vulnerable a asentamientos | 5 |

Nota: El Número de Categoría de Riesgo (RCN) se calcula como el producto de las puntuaciones de las 6 áreas (A x B x C x D x E x F).

- Niveles de acción de diseño recomendados: una vez calculado el RCN, la siguiente tabla define las acciones mínimas de diseño que deben llevarse a cabo.

| Número de categoría de riesgo (RCN) | Consecuencia del riesgo | Acciones mínimas de diseño recomendadas |

| 0 – 10 | Bajo | • No se requiere un estudio de drenaje específico para el proyecto.

• Implementar el sistema de control del nivel freático basado en la experiencia local previa. |

| 11 – 75 | Medio | • Realizar un estudio de escritorio de alto nivel para evaluar las condiciones del terreno y los riesgos de drenaje.

• Seleccionar métodos de control de nivel freático apropiados considerando restricciones y riesgos. • Realizar cálculos manuales simples para verificar la idoneidad del diseño de las obras temporales. |

| 76 – 2,500 | Alto | • Realizar un estudio de escritorio detallado.

• Confirmar las condiciones del terreno y la granulometría mediante al menos un sondeo. • Realizar cálculos de diseño de drenaje (de simples a complejos según corresponda). • Desarrollar e implementar un plan de control de asentamientos simple si es necesario. • Controlar de cerca los sólidos en suspensión durante la descarga. |

| 2,500 – 187,500 | Muy Alto | • Revisar un informe geotécnico detallado.

• Contratar a un técnico cualificado y experimentado para brindar asesoramiento profesional. • Realizar investigaciones de campo adicionales (p. ej., ensayos de permeabilidad, ensayos de bombeo). • Desarrollar e implementar un plan de control de asentamientos. • Realizar inspecciones de la condición de las propiedades adyacentes antes de comenzar los trabajos. |

Una vez evaluado el riesgo y definido el nivel de diseño requerido, el siguiente paso es comprender en detalle las prácticas y metodologías de drenaje disponibles para su ejecución en campo.

3.0 Métodos y prácticas de control del nivel freático

3.1 Introducción a las metodologías

Los métodos de control del nivel freático más comunes en la construcción se basan en la extracción de agua del subsuelo para reducir dicho nivel. La elección del método más adecuado es una decisión técnica que depende fundamentalmente de las condiciones del suelo, la profundidad de la excavación, el caudal de agua previsto y los objetivos específicos del proyecto. Cada método tiene sus propias ventajas y limitaciones, que deben evaluarse cuidadosamente.

Descripción y aplicación: el bombeo desde sumideros es el método más simple y, a menudo, el más económico. Consiste en excavar zanjas o pozos (sumideros) en el punto más bajo de la excavación para que el agua subterránea fluya por gravedad hacia ellos y, desde allí, sea bombeada y evacuada. Este método es efectivo en suelos con permeabilidad alta o moderada, como las gravas y las arenas gruesas. Su principal limitación es que el agua fluye hacia la excavación antes de ser controlada, lo que puede causar inestabilidad en los taludes y en el fondo. Existe un alto riesgo de tubificación (piping) y de arrastre de finos, lo que puede provocar asentamientos y generar una descarga de agua cargada de sedimentos que requiere un tratamiento exhaustivo.

Requisitos de diseño e instalación: para que un sumidero sea eficaz, debe cumplir los siguientes requisitos:

- Profundidad: Suficiente para drenar la excavación y permitir la acumulación de sedimentos sin afectar la toma de la bomba.

- Tamaño: Mucho mayor que el de la bomba para facilitar la limpieza y el mantenimiento.

- Filtro: El sumidero debe estar protegido con una tubería ranurada o perforada, rodeada de grava gruesa (20-40 mm) para evitar la succión de partículas finas del suelo.

- Acceso: Debe permitir la retirada de las bombas para el mantenimiento y la limpieza periódica de los sedimentos acumulados.

Como mejor práctica, se recomienda sobreexcavar el fondo del sumidero y rellenarlo con material grueso para elevar la entrada de la bomba y minimizar la movilización de partículas finas.

Análisis comparativo

| Ventajas | Inconvenientes |

| • Coste relativamente bajo. | • Moviliza sedimentos del terreno, lo que requiere tratamiento de la descarga. |

| • Equipos móviles y fáciles de instalar y operar. | • No puede utilizarse en «arenas fluidas». |

| • Solo opera durante los trabajos de construcción. | • Tiene un alto potencial de liberar sedimentos en el medio ambiente y es el método más común para incumplir las condiciones de los permisos ambientales. |

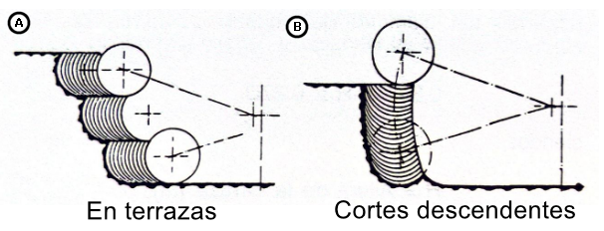

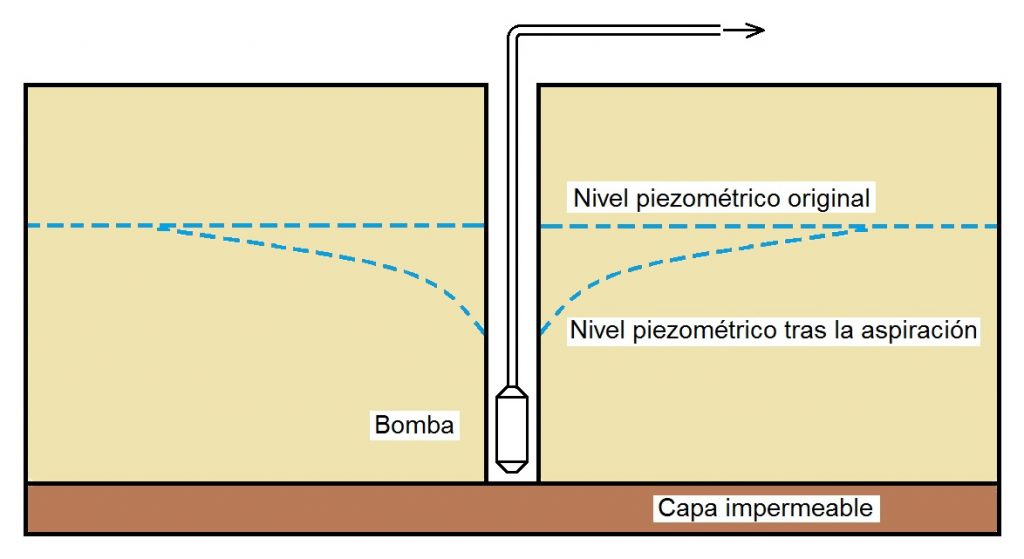

Descripción y aplicación: un sistema de well-points consiste en una serie de tubos de pequeño diámetro (aproximadamente 50 mm) con una sección ranurada en el extremo inferior. Estos tubos se instalan en el terreno a intervalos regulares. Estos tubos, también denominados «puntas de lanza», se conectan a un colector principal, que, a su vez, está conectado a una bomba de vacío. La bomba crea un vacío en el sistema que extrae el agua del subsuelo.

Este método es particularmente efectivo en arenas o suelos con capas de arena. Su principal limitación es la altura de succión, que en condiciones cercanas al nivel del mar es de hasta 8 metros. Para excavaciones más profundas, sería necesario utilizar sistemas escalonados en las bermas.

Consideraciones de diseño

- Espaciamiento: el espaciamiento entre los pozos de extracción (que suele oscilar entre 0,6 y 3 m) depende de la permeabilidad del suelo, de la geometría de la excavación y del abatimiento requerido. Cuanto más permeable es el suelo, menor debe ser el espaciamiento.

- Paquetes de filtro: en suelos finos o estratificados, es crucial instalar un paquete de filtro (generalmente, arena de textura media a gruesa) alrededor de cada pozo de extracción. Así se evita el bombeo de finos y se crea una ruta de drenaje vertical más eficiente.

Análisis comparativo

| Ventajas | Inconvenientes |

| • Descarga limpia: Una vez establecido, el sistema extrae agua limpia que requiere poco o ningún tratamiento. | • El desagüe debe realizarse muy cerca del área de trabajo. |

| • Abatimiento localizado del nivel freático, lo que resulta en menores volúmenes de descarga. | • Funciona mejor en suelos uniformes. |

| • La instalación puede ocupar un espacio considerable en el entorno vial. | |

| • Requiere experiencia para una instalación y colocación efectivas. | |

| • Potencial de rendimiento (caudal) y de abatimiento limitados por la altura de succión. |

3.4 Pozos de bombeo profundo (dewatering wells)

Descripción y aplicación: los pozos de bombeo profundo son pozos perforados de mayor diámetro y profundidad que los well-points y están equipados con una bomba sumergible. Se trata de un sistema de ingeniería que debe ser diseñado por un especialista. Cada pozo incluye componentes clave, como una rejilla dimensionada para el terreno, un paquete de filtro diseñado específicamente y un sello anular en la superficie para evitar la recarga superficial.

Este método es adecuado para excavaciones grandes, profundas o de larga duración y puede manejar grandes caudales de agua.

Consideraciones de diseño: el diseño de un sistema de pozos profundos requiere un análisis detallado de los siguientes parámetros:

- Profundidad y diámetro del pozo: el diámetro debe ser suficiente para alojar la bomba necesaria y la profundidad debe ser significativamente mayor que el abatimiento deseado.

- Tamaño de la ranura de la rejilla: se diseña en función del tamaño de grano del suelo o del material filtrante para maximizar la entrada de agua y minimizar la entrada de partículas finas.

- Diseño del filtro: el filtro granular que rodea la rejilla es fundamental para evitar que los materiales finos del acuífero migren hacia el pozo.

- Distancia entre pozos: Los pozos se espacian típicamente entre 10 y 50 metros. Su diseño es complejo, ya que se basa en la interacción entre los conos de abatimiento de cada pozo.

Análisis comparativo

| Ventajas | Inconvenientes |

| • Ideal para excavaciones de gran envergadura y proyectos de larga duración. | • Si se extrae más agua de la necesaria, puede afectar a un área mayor de la prevista, lo que puede causar problemas de asentamiento en suelos compresibles (por ejemplo, turba). |

| • Descarga limpia una vez que el pozo está desarrollado correctamente. | • Puede requerir un tiempo de preparación más largo para lograr el abatimiento del nivel freático. |

| • Alta capacidad de bombeo, superando problemas de variabilidad del suelo. | • Se requiere un mayor nivel de diseño, planificación y ensayos de campo, como los ensayos de bombeo. |

| • Puede instalarse fuera del área de trabajo directa, liberando espacio en las zonas congestionadas. | |

| • Las bombas sumergibles son mucho más silenciosas, ideales para áreas sensibles al ruido. |

Tras describir los métodos individuales, el siguiente paso lógico es proporcionar una guía clara para seleccionar el sistema más apropiado para cada situación en el campo.

4.0 Selección del método apropiado

4.1 Una decisión estratégica

La elección del sistema de control del nivel freático adecuado es una decisión estratégica que debe equilibrar la eficacia técnica, el coste de implementación y de operación y el impacto ambiental potencial. Una elección informada no se basa en la intuición, sino en la recopilación y el análisis de datos específicos del emplazamiento. Una elección incorrecta puede provocar un rendimiento deficiente, sobrecostes y retrasos significativos en el proyecto.

4.2 Datos clave para la decisión

Para tomar una decisión fundamentada sobre el método de drenaje, es imprescindible recopilar la siguiente información:

- Perfil y tipo de suelo, incluyendo la permeabilidad de cada estrato.

- Dimensiones de la excavación: ancho, largo y profundidad.

- Nivel freático existente, así como el nivel al que se necesita bajar (abatimiento requerido).

- Método de excavación y soporte propuesto: por ejemplo, taludes abiertos o tablestacas.

- Proximidad a estructuras existentes, cursos de agua y otras infraestructuras sensibles.

4.3 Matriz de decisión

La siguiente tabla sirve de guía para seleccionar una metodología de drenaje según el tipo de suelo predominante.

Guía para la selección de métodos de drenaje según el tipo de suelo.

| Tipo de suelo | Tasa de flujo de agua subterránea | Posibles problemas | Metodología de drenaje recomendada |

| Gravas / cantos | Alta | Se requieren grandes flujos de agua que pueden provenir de pozos profundos para excavaciones profundas o de sumideros para excavaciones superficiales. | Pozos de bombeo profundo y de bombeo desde sumideros. |

| Arena | Baja a media | Baja estabilidad de la zanja si se permite que la arena fluya hacia la excavación (arena fluida). | Sistemas well-point. |

| Limo | Baja | Estabilidad variable y bajo rendimiento de agua, lo que puede requerir un espaciado muy reducido de las puntas de lanza y provocar perching localizado. | Sistemas de puntas de lanza (well-pointing) y de bombeo desde sumideros. |

| Arcilla | Muy baja | Se han detectado problemas mínimos de estabilidad de la zanja y una posible formación de un nivel freático colgado localizado. | Sistemas de puntas de lanza (well-pointing) y de bombeo desde sumideros. |

| Turba | Variable (baja a alta) | El drenaje puede provocar la compresión de las capas, lo que provoca asentamientos y daños en los terrenos y en la infraestructura circundantes. | Se requiere asesoramiento especializado. |

| Suelos mixtos | Variable (baja a alta) | La metodología se basa generalmente en el tipo de suelo predominante y en la unidad geológica que presenta el mayor rendimiento hídrico. | Depende de la hidrogeología y de la unidad geológica de mayor rendimiento hídrico. |

4.4 Criterios de aplicación específicos

- Condiciones que favorecen el bombeo desde sumideros (sump pumping):

- Suelos como grava arenosa bien graduada, grava limpia o arcilla firme o rígida.

- Acuífero no confinado.

- Se requiere un abatimiento moderado y no hay fuentes de recarga cercanas (por ejemplo, un arroyo).

- La excavación tiene taludes poco pronunciados o está protegida por tablestacas hincadas a gran profundidad.

- Cargas de cimentación ligeras.

- Condiciones que favorecen los sistemas well-point:

- Suelos arenosos o interestratificados que incluyan arenas (permeabilidad k = 10⁻³ a 10⁻⁵ m/s).

- Acuífero no confinado.

- Se requiere un abatimiento de 5 metros o menos (o de hasta 10 metros si el área de excavación es grande y permite sistemas escalonados).

- Condiciones que favorecen la instalación de pozos de bombeo profundo (wells):

- Las condiciones del terreno son demasiado permeables como para que los well-points sean viables.

- Suelos limosos que requieren un diseño de filtro preciso.

- Se requiere un abatimiento de más de 8 metros o un abatimiento en un área extensa durante un período prolongado.

- El acceso a la excavación está restringido o el lugar está congestionado (los pozos pueden ubicarse fuera de las zonas de trabajo).

Independientemente del método elegido, es imperativo gestionar los impactos ambientales asociados, un aspecto crucial que se detallará en la siguiente sección.

5.0 Mitigación de efectos ambientales y gestión de impactos

5.1 Responsabilidad ambiental y cumplimiento normativo

La gestión del agua subterránea no termina con su extracción, sino que conlleva la responsabilidad de cumplir con la normativa medioambiental y minimizar cualquier impacto negativo en el entorno. Una planificación cuidadosa debe abordar dos aspectos principales: la gestión de la calidad del agua de descarga para proteger los cuerpos de agua receptores y la prevención del asentamiento del terreno, que podría dañar la infraestructura y las propiedades adyacentes.

5.2 Gestión de la calidad del agua extraída

- Sólidos en suspensión totales (TSS): el agua bombeada desde una excavación, especialmente desde sumideros, a menudo presenta una alta concentración de sedimentos. La normativa medioambiental exige que esta agua sea tratada para eliminar los sólidos antes de su vertido. Por ejemplo, muchos permisos establecen un límite de 150 g/m³ de TSS. Para el control in situ, una herramienta práctica es la evaluación visual comparativa. En un laboratorio, se pueden preparar muestras estándar con concentraciones conocidas de TSS (por ejemplo, 150 g/m³), que sirven como referencia visual para compararlas rápidamente con las muestras de descarga tomadas en el lugar, lo que permite tomar medidas correctivas inmediatas en caso de observar una turbidez excesiva.

- Agua subterránea contaminada: existe el riesgo de encontrar contaminantes en el agua subterránea, especialmente en áreas urbanas o industriales con un historial de actividades potencialmente contaminantes. Durante la fase de planificación, es crucial identificar las zonas de riesgo. Si el proyecto se ubica en una de estas zonas o si se sospecha de contaminación, deberán realizarse muestreos específicos del agua subterránea para analizar la presencia y concentración de contaminantes. Así se puede planificar un sistema de tratamiento adecuado si fuera necesario.

5.3 Métodos de tratamiento de la descarga

Los tanques de sedimentación son el método principal y más común para tratar la descarga. Su principio de funcionamiento es sencillo: reducir la velocidad del flujo de agua para que las partículas de sedimento se asienten por gravedad. Un diseño eficaz incluye cuatro zonas funcionales:

- Zona de entrada: Distribuye el flujo de manera uniforme para evitar turbulencias.

- Zona de asentamiento: El área principal donde ocurre la sedimentación.

- Zona de recolección: El fondo del tanque donde se acumulan los sedimentos.

- Zona de salida: Recolecta el agua clarificada para su descarga.

El dimensionamiento adecuado del tanque es fundamental y debe basarse en el caudal de bombeo y el tamaño de las partículas a eliminar.

Otros métodos

- Filtrado a través de la vegetación: El agua se descarga sobre una superficie cubierta de vegetación densa (por ejemplo, césped), que actúa como un filtro natural. Este método solo es adecuado como tratamiento secundario tras un tanque de sedimentación.

- Bolsas de control de sedimentos: Se trata de bolsas de geotextil que se conectan a la salida de la bomba y filtran los sedimentos. Son útiles para caudales bajos y áreas pequeñas, pero pueden obstruirse rápidamente ante altas concentraciones de sedimentos.

5.4 Control del asentamiento del terreno

Causas y riesgos: El abatimiento del nivel freático puede provocar asentamientos del terreno por tres mecanismos principales:

- Aumento de la tensión efectiva: al descender el nivel freático, disminuye la presión del agua en los poros del suelo, lo que incrementa la carga que puede soportar el esqueleto sólido del suelo. Esto provoca su compresión y el consiguiente hundimiento de la superficie.

- Pérdida de finos: Un diseño de filtro inadecuado o velocidades de flujo excesivas pueden arrastrar partículas finas del suelo y generar vacíos, lo que provoca asentamientos localizados.

- Inestabilidad de los taludes: una reducción insuficiente de las presiones de poro o un control inadecuado de las filtraciones puede comprometer la estabilidad de los taludes de la excavación, lo que provoca fallos localizados y desprendimientos de material.

Los suelos blandos y de baja permeabilidad, como los limos, las arcillas y los suelos orgánicos (turba), son los más susceptibles a sufrir asentamientos significativos por consolidación.

Estrategias de mitigación: Para minimizar el riesgo de asentamientos perjudiciales, deben implementarse las siguientes estrategias:

- Diseño adecuado de los filtros: hay que asegurarse de que los filtros de pozos o well-points estén correctamente dimensionados para retener las partículas del suelo.

- Control de finos: controlar la cantidad de sólidos disueltos en el agua de descarga. Un aumento sostenido puede indicar una posible pérdida de material del subsuelo.

- Control del radio de influencia: diseñar el sistema para limitar la bajada del nivel freático más allá de los límites de la zona, utilizando, si es necesario, barreras de corte o pozos de reinyección.

- Control de los asentamientos en el terreno: implementar un plan de supervisión para detectar cualquier movimiento del terreno.

Control de asentamientos: Se debe establecer un plan de supervisión que incluya la instalación de marcadores topográficos en edificios y estructuras cercanos. Es fundamental contar con un punto de referencia estable ubicado fuera de la zona de influencia del drenaje. Se deben establecer umbrales de alerta y de actuación para los asentamientos medidos. Si se alcanzan estos umbrales, se deben adoptar medidas correctivas que pueden ir desde la modificación del funcionamiento de la estación de bombeo hasta la interrupción total del drenaje.

La gestión proactiva de estos riesgos operativos y medioambientales debe complementarse con la preparación ante eventos inesperados, lo que nos lleva a la planificación de contingencias.

6.0 Planificación de contingencias: intercepción accidental de acuíferos artesianos

6.1 Preparación para lo imprevisto.

A pesar de una planificación y ejecución cuidadosas, siempre existe la posibilidad de toparse con condiciones geológicas imprevistas, como la intercepción de un acuífero artesiano o la aparición de caudales de entrada mucho mayores de lo esperado. Estas situaciones pueden escalar rápidamente y provocar un colapso catastrófico de la excavación. Por lo tanto, una preparación adecuada y un plan de respuesta rápida no son opcionales, sino parte esencial de la gestión de riesgos en cualquier proyecto de drenaje.

6.2 Medidas preparatorias

Procedimientos operativos: Antes de iniciar cualquier trabajo de excavación o perforación en zonas de riesgo, se deben establecer los siguientes procedimientos:

- Realizar investigaciones geotécnicas adecuadas para identificar la posible presencia de acuíferos artesianos.

- Disponer de medios para cerrar rápidamente los pozos de bombeo o las puntas de lanza si se detecta un flujo incontrolado.

- Localizar de antemano proveedores de emergencia de materiales como cemento Portland, bentonita y geotextil.

- Comprender el procedimiento de cálculo del diseño de la mezcla de lechada para detener el flujo. Se debe medir la carga artesiana y añadir la mezcla de lechada para lograr un equilibrio de presión.

- Establecer y distribuir una lista de contactos de emergencia que incluya al ingeniero del proyecto, al contratista de desagüe y a las autoridades ambientales pertinentes.

Equipamiento de emergencia Se debe tener disponible en el sitio el siguiente equipamiento y suministros de emergencia, según el sistema en uso:

- Para sistemas well-point:

- Chips de bentonita no recubiertos para el sellado del collar.

- Válvulas para instalar en todas las tuberías de well-points en áreas con sospecha de presión artesiana.

- Equipo de inyección de lechada de cemento y suministros.

- Geotextil y sacos de arena.

- Para pozos de bombeo profundo:

- Chips de bentonita no recubiertos para el sellado del collar.

- Obturadores, tubería ascendente, manómetros y accesorios apropiados para cortar el flujo y medir la presión.

- Equipo de inyección de lechada de cemento y suministros.

- Geotextil y sacos de arena.

- Lodo de perforación polimérico para compensar y suprimir flujos artesianos bajos durante la perforación del pozo.

Además, es necesario contar con un teléfono móvil con cámara, secciones de tubería extensibles para medir la altura de la presión artesiana y el diseño de la mezcla de lechada de contingencia.

6.3 Protocolo de implantación y respuesta

Pasos inmediatos: En caso de detectar un flujo de agua incontrolado, se debe seguir el siguiente protocolo de manera inmediata y secuencial:

- Evaluar la situación: Determinar si el caudal y la turbidez del agua son constantes o están aumentando. Verificar si el flujo está confinado al pozo o se está extendiendo por la excavación.

- Notificar al ingeniero y al gerente del proyecto: Proporcionar una descripción detallada de las condiciones, el caudal estimado y los eventos que llevaron al incidente. Enviar fotografías o videos en tiempo real si es posible.

- Notificar a las autoridades pertinentes: Informar a las autoridades ambientales y a otras partes interesadas sobre la situación y las medidas de contención planificadas.

Acciones de emergencia: Una vez notificado el incidente, se pueden tomar una o más de las siguientes acciones de emergencia para controlar la situación:

- Rellenar la excavación: Comenzar a rellenarla con material hasta que el peso del relleno sea suficiente para controlar el flujo y el transporte de sedimentos.

- Medir la presión artesiana: Utilizar secciones de tubería para medir la altura a la que llega el agua y así determinar la presión del acuífero.

- Controlar la descarga: Dirigir cualquier descarga de agua a través de las medidas de control de erosión y sedimentos establecidas en el sitio.

- Inundar la excavación: Como medida drástica, rellenar la excavación con agua hasta el nivel freático original para equilibrar las presiones y estabilizar la situación mientras se reconsidera el diseño.

La combinación de una planificación rigurosa, una ejecución cuidadosa y una preparación exhaustiva ante contingencias es la clave para una gestión exitosa y segura del agua subterránea en cualquier proyecto de construcción.

En este audio podéis escuchar una conversación sobre este tema.

Este es un vídeo que resume bien las ideas principales.

Os dejo el documento completo; espero que os sea de interés.

REFERENCIAS:

- CASHMAN, P.M.; and PREENE, M. (2012). Groundwater Lowering in Construction: A Practical Guide to Dewatering, 2nd edition. CRC Press, Boca Raton, 645 pp.

- HERTZ, W.; ARNDTS, E. (1973). Theorie und praxis der grundwasserabsenkung. Ernst & Sohn, Berlin.

- JUSTO ALPAÑES, J.L.; BAUZÁ, J.D. (2010). Tema 10: Excavaciones y drenajes. Curso de doctorado: El requisito básico de seguridad estructural en la ley orgánica de la edificación. Código Técnico de la Edificación. ETS. de Arquitectura, Universidad de Sevilla.

- MUZAS, F. (2007). Mecánica del suelo y cimentaciones, Vol. II. Universidad Nacional de Educación a Distancia, Madrid.

- POWERS, J.P. (1992). Construction dewatering: New methods and applications. Ed. Wiley et al., New York.

- PREENE, M.; ROBERTS, T.O.L.; POWRIE, W. (2016). Groundwater Control – Design and Practice, 2nd Edition. Construction Industry Research and Information Association, CIRIA Report C750, London.

- SCHULZE, W.E.; SIMMER, K. (1978). Cimentaciones. Editorial Blume, Madrid, 365 pp.

- TOMLINSON, M.J. (1982). Diseño y construcción de cimientos. URMO, S.A. de Ediciones, Bilbao, 825 pp.

- YEPES, V. (2020). Procedimientos de construcción de cimentaciones y estructuras de contención. Colección Manual de Referencia, 2ª edición. Editorial Universitat Politècnica de València, 480 pp. Ref. 328. ISBN: 978-84-9048-903-1.

Curso:

Esta obra está bajo una licencia de Creative Commons Reconocimiento-NoComercial-SinObraDerivada 4.0 Internacional.