La revibración del hormigón se emplea en ciertos casos para mejorar la adherencia entre el hormigón y el acero de refuerzo, para liberar el agua atrapada debajo de las barras horizontales y para eliminar posibles bolsas de aire adicionales. Esta práctica no causa ningún daño si el hormigón aún está en estado plástico. Sin embargo, es esencial evitar el contacto entre la aguja del vibrador y el acero de refuerzo. La vibración transmitida a través de las armaduras al hormigón semiplástico puede provocar la pérdida de adherencia de la barra con el hormigón y fisuras en las armaduras.

La revibración ofrece una serie de beneficios significativos, como mejorar la resistencia a la compresión en un 15 %-40 %, sobre todo a edades tempranas. También permite aumentar la impermeabilidad, potenciar la adherencia, reducir las bolsas de grava, eliminar el agua atrapada y expulsar el aire y las bolsas de agua. Sin embargo, es importante tener en cuenta que no se debe aplicar el revibrado en mezclas con consistencia seca y granulometría abierta. Por tanto, es más adecuado para consistencias blandas.

El proceso implica la introducción de un vibrador en la masa de hormigón precompactada pasados unos 30 minutos desde la primera compactación, pero dentro de las primeras 2 a 4 horas (antes del inicio del fraguado). Una regla práctica indica que se puede llevar a cabo el revibrado siempre que la aguja pueda penetrar en el hormigón por su propio peso y logre fluidificarlo. Además, es posible emplear un aditivo retardador del fraguado para facilitar este proceso.

En diferentes circunstancias, el revibrado puede ser igualmente conveniente:

- Al colocar hormigón en capas y vibrar la inferior, lo cual evita la formación de juntas entre ellas.

- Para perfeccionar el acabado superficial de los pilares y muros superiores, eliminando el aire que suele acumularse en esas áreas.

- Para cerrar las fisuras producidas por la retracción plástica.

Esta técnica es especialmente útil para hormigones con altos valores de relación agua-cemento, aquellos con baja retención de agua o en situaciones donde la colocación inicial ha sido compleja. Al rellenar los huecos generados durante el asentamiento inicial del hormigón fresco alrededor de la armadura horizontal, se garantiza una mejor calidad estructural.

Es crucial realizar el revibrado en el momento adecuado, cuando el hormigón aún está maleable. El proceso de fraguado generalmente comienza entre una hora y media y cuatro horas después de la vibración previa. Esta operación conlleva ciertos riesgos y es fundamental calcular con precisión la duración de la nueva vibración, ya que un error en este sentido puede causar daños irreparables al hormigón.

Dada su complejidad y el riesgo asociado, el revibrado es una tarea que debe ser ejecutada por personal altamente especializado, con un control meticuloso del proceso. Por esta razón, y debido al riesgo inherente, no es una práctica comúnmente empleada. En cualquier caso, es necesario obtener la aprobación previa de la dirección facultativa antes de llevar a cabo el revibrado.

Os dejo a continuación un artículo que estudia la acción del revibrado en morteros, hormigones y prefabricados, que espero os sea de interés.

Referencias:

ACI COMMITTEE 309R-96. Guide for Consolidation of Concrete (ACI 309). American Concrete Institute.

BUSTILLO, M. (2008). Hormigones y morteros. Fueyo Editores, Madrid, 721 pp.

CALAVERA, J. et al. (2004). Ejecución y control de estructuras de hormigón. Intemac, Madrid, 937 pp.

GALABRU, P. (1964). Tratado de procedimientos generales de construcción. Obras de fábrica y metálicas. Editorial Reverté, Barcelona, 610 pp.

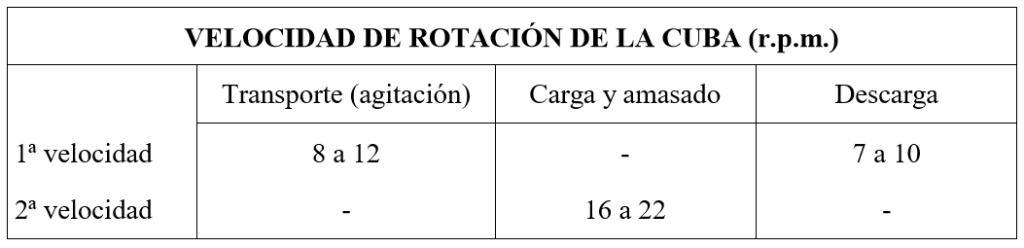

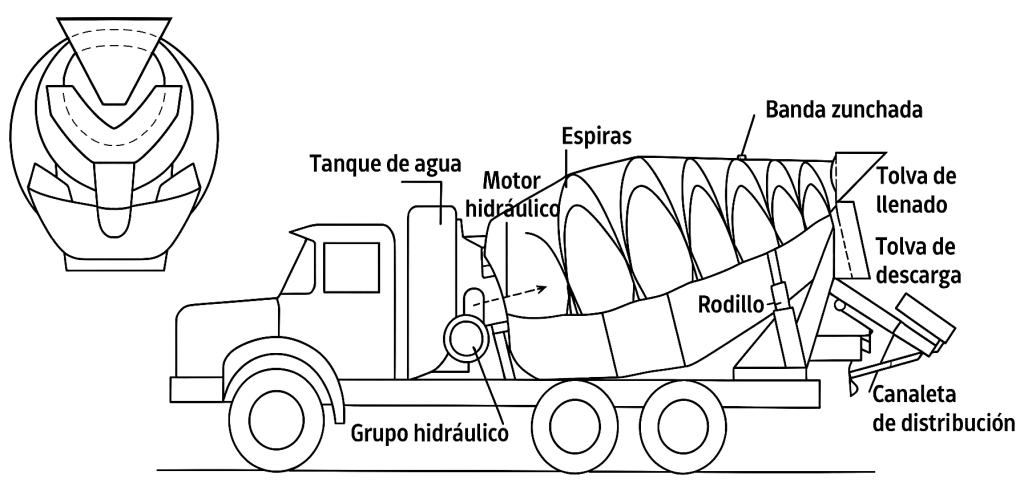

MARTÍ, J.V.; YEPES, V.; GONZÁLEZ, F. (2014). Fabricación, transporte y colocación del hormigón. Apuntes de la Universitat Politècnica de València. 189 pp.

YEPES, V. (2023). Maquinaria y procedimientos de construcción. Problemas resueltos. Colección Académica. Editorial Universitat Politècnica de València, 562 pp. Ref. 376. ISBN 978-84-1396-174-3

Cursos:

Curso de fabricación y puesta en obra del hormigón.

Esta obra está bajo una licencia de Creative Commons Reconocimiento-NoComercial-SinObraDerivada 4.0 Internacional.