John Loudon McAdam (1756-1836) fue un ingeniero escocés que transformó para siempre la construcción de carreteras. Su método, conocido como macadamización, o simplemente «macadán», supuso un hito en la ingeniería civil, permitió el auge del transporte moderno en el siglo XIX y sentó las bases de la pavimentación contemporánea. Nació el 21 de septiembre de 1756 en Ayr, capital del condado histórico de Ayrshire (Escocia), en la casa de lady Cathcart. Pertenecía a la baja nobleza local y era el menor de los diez hijos de James McAdam y Susanna Cochrane, sobrina del séptimo conde de Dundonald.

En 1760, la familia se mudó al castillo de Lagwyne, en Carsphairn, y más tarde al castillo de Whitefoord. Su padre, James, llevaba un estilo de vida elevado y gestionó de manera deficiente el negocio familiar, el Banco de Ayr, lo que provocó grandes pérdidas económicas. Finalmente, se vio obligado a vender la finca ancestral de la familia, Waterhead, y quedó prácticamente arruinado.

John estudió en la escuela del señor Doick, en Maybole, hasta 1770. Ese mismo año, con tan solo 14 años, murió su padre tras la bancarrota del banco familiar. Con la familia en la ruina, John fue enviado a Nueva York para vivir con su tío William McAdam, un próspero comerciante, y con su tía Ann Dey, hija de Dirck Dey, otro neoyorquino. William McAdam era propietario de la empresa McAdam & Co. y poseía más de 30 000 acres en Middlesex, conocidos como Kilby Grant. En este entorno, John se formó como mercader y contable, y estableció relaciones comerciales con personas como Robert Gilmore, de Northfork.

Durante la guerra de la Independencia de las Trece Colonias (1775-1783), John apoyó la causa británica desde el principio. Se convirtió en un mercader de éxito y contratista del Gobierno, y amasó una considerable fortuna. Fue socio propietario del barco privado General Mathew y actuó como agente de premios de guerra: revendía las mercancías y materiales capturados a los rebeldes, lo que le reportó importantes beneficios personales. Se casó con Gloriana Nicoll, hija de William Nicoll de Suffolk, descendiente del coronel Nicoll, en Nueva York. El matrimonio heredó un tercio de las propiedades de West Neck, en Shelter Island, así como terrenos en Blue Point (Islip).

Sin embargo, en 1783, tras la derrota británica, él y su familia sufrieron las consecuencias de haber sido realistas. El nuevo gobierno estadounidense confiscó sus propiedades y activos en América, y él, su esposa y sus dos hijos fueron obligados a regresar a Escocia. Una vez en Escocia, McAdam aún conservaba suficiente capital como para comprar una finca en Sauchrie, cerca de Maybole. Gracias a sus lazos familiares, se asoció con el almirante lord Cochrane y con el conde de Dundonald en negocios de hierro y alquitrán. Estos productos, derivados del carbón, eran fundamentales para sellar los barcos de vela. Sin embargo, la introducción del cobre en los cascos redujo la demanda de alquitrán, lo que debilitó la industria en la que John había invertido.

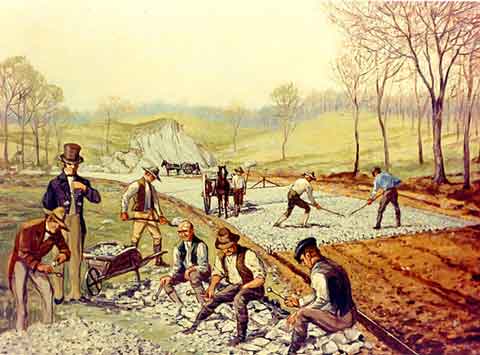

Con el tiempo, McAdam se volcó en una nueva actividad que marcaría su vida: la construcción de carreteras. Empezó haciendo pruebas con piedras en caminos cercanos a su finca y acabó construyendo una carretera que conectaba Alloway con Maybole, que seguía en uso en 1936. En 1787 fue nombrado administrador de carreteras y, durante los siguientes quince años, ejerció como vicealmirante de Ayrshire, consolidando su experiencia en este campo. En 1798, gracias a un nombramiento oficial, se trasladó a Falmouth (Inglaterra) y, en 1801, con 45 años, fue designado inspector de carreteras de Bristol. Allí perfeccionó sus ideas y puso en práctica un sistema radicalmente distinto al habitual.

El método de MacAdam consistía en lo siguiente:

- Carreteras de unos seis metros de ancho, con la parte central elevada ocho centímetros sobre los bordes para facilitar el drenaje del agua.

- Cunetas laterales para evacuar el agua de lluvia y evitar encharcamientos.

- Tres capas: la más profunda, de tierra compactada; una intermedia, de piedras grandes y regulares; y una superior, de piedra triturada, que quedaba perfectamente compactada con el paso de los carruajes.

El resultado era una superficie lisa, dura, resistente y barata, mucho más duradera y menos proclive a embarrarse que los caminos de tierra o los adoquinados.

McAdam recogió sus ideas en dos tratados fundamentales, en los que defendía la importancia de elevar las carreteras respecto al suelo circundante, asegurar un buen drenaje y emplear materiales seleccionados en capas sistemáticas:

- Remarks on the Present System of Road-Making (1816)

- Practical Essay on the Scientific Repair and Preservation of Roads (1819)

El prestigio de McAdam creció rápidamente. En 1815 fue nombrado inspector del Bristol Turnpike Trust y, en la década de 1820, alrededor de 70 patronatos de carreteras lo contrataron como consultor. En 1819, un comité parlamentario elogió públicamente su trabajo. En 1823, el Parlamento británico encargó un estudio sobre el deficiente estado de las carreteras del país, que estaban obsoletas para una nación en plena industrialización. Como resultado, McAdam fue nombrado inspector general de carreteras metropolitanas de Gran Bretaña. Desde este cargo, su método se estandarizó y extendió rápidamente no solo en el Reino Unido, sino también en Europa y Norteamérica. El impacto fue inmediato: gracias a la suavidad y durabilidad de las carreteras macadamizadas, el transporte en diligencia experimentó un auge sin precedentes. Poco tiempo después de su fallecimiento, en Inglaterra ya existían 35 000 kilómetros de carreteras construidas con su método.

Aunque McAdam recibió subvenciones del Parlamento (2000 libras para gastos en 1820 y 5000 libras por su trabajo en Bristol), nunca fue plenamente recompensado. Se le ofreció un título de caballero, pero lo rechazó por su avanzada edad. El macadán supuso el mayor avance en la construcción de carreteras desde el Imperio romano. Con el tiempo, su sistema dio origen a mejoras posteriores. La más significativa se produjo en 1901, cuando Edgar Purnell Hooley patentó el uso del alquitrán para ligar los áridos, creando el tarmac o tarmacadam, antecesor del asfalto moderno. Es curioso que McAdam, a pesar de haber sido propietario de una fábrica de alquitrán de hulla, nunca aplicara este material a su método. Desde la perspectiva actual, puede resultar llamativo, pero en su época su innovación ya era revolucionaria. Hoy en día, aunque las carreteras modernas emplean asfaltos derivados del petróleo sobre bases de hormigón armado, el uso de capas de piedra triturada sigue siendo heredero directo de la innovación de McAdam.

En sus últimos años, McAdam permaneció activo en el ámbito de la ingeniería viaria junto a sus hijos, quienes abandonaron sus ocupaciones en Escocia para ayudarle en Inglaterra. Finalmente, John Loudon McAdam murió el 20 de noviembre de 1836 en Moffat, un balneario del consejo de Dumfries y Galloway, a los 80 años. Fue enterrado en el cementerio local. Su apellido quedó inmortalizado en el lenguaje técnico y en la historia de la ingeniería civil.

Os dejo algunos vídeos de este ingeniero.

Esta obra está bajo una licencia de Creative Commons Reconocimiento-NoComercial-SinObraDerivada 4.0 Internacional.