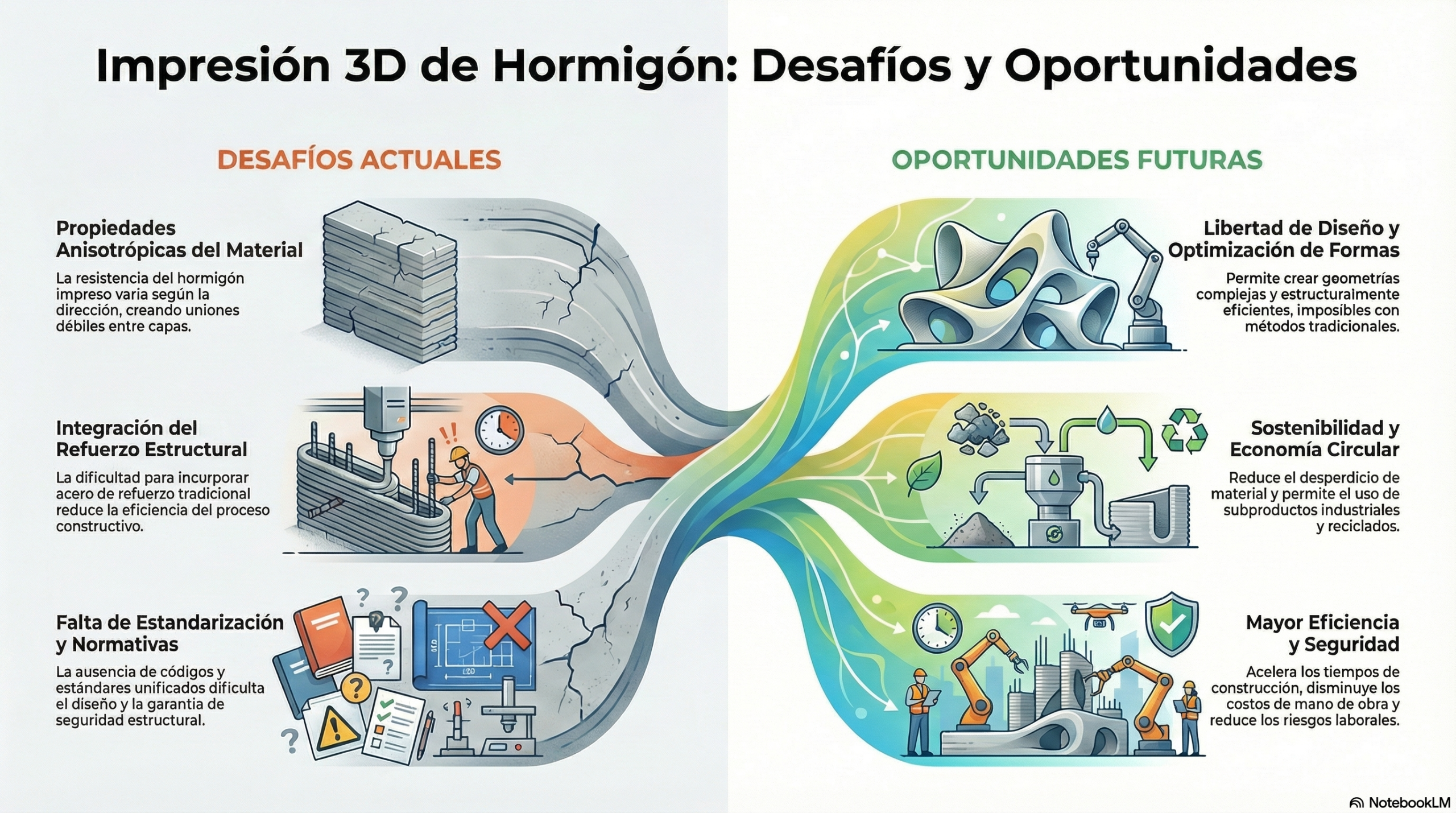

La impresión 3D de hormigón (3D Concrete Printing o 3DCP) se ha consolidado como una de las tecnologías emergentes más prometedoras en ingeniería civil. Consiste en fabricar elementos constructivos depositando, capa a capa, una mezcla cementicia diseñada para ser bombeada y extruida, lo que elimina la necesidad de encofrados tradicionales y reduce el consumo de materiales. Este enfoque permite una construcción más eficiente, flexible en sus formas y potencialmente más sostenible.

Propiedades del hormigón fresco: extrusibilidad, constructividad y tiempo abierto

El rendimiento de un hormigón por impresión 3D se evalúa en gran medida por sus propiedades en estado fresco. La extrusibilidad implica que la mezcla pueda fluir de manera continua por el sistema de bombeo y la boquilla sin obstruirse, lo cual se logra mediante un diseño adecuado de la granulometría y la incorporación de aditivos superplastificantes o modificadores de la viscosidad. La constructividad (buildability), por otro lado, se refiere a la capacidad de cada capa depositada para soportar las cargas de las capas sucesivas sin deformarse y está directamente relacionada con la tixotropía y la recuperación estructural de la mezcla. El tiempo abierto (open time) define el tiempo útil de aplicación o periodo de trabajabilidad durante el cual la mezcla mantiene condiciones reológicas adecuadas para la impresión. Este parámetro es crítico en proyectos de mayor escala o en entornos variables.

Adherencia intercapas, anisotropía y parámetros del proceso

Una de las limitaciones clave del hormigón impreso es la baja resistencia en los planos de unión entre capas. La adhesión entre capas depende de factores como el tiempo transcurrido desde su aplicación, la humedad superficial y las condiciones de curado. Los intervalos prolongados o las superficies secas tienden a generar juntas frías que actúan como planos de debilidad. Estudios recientes han propuesto estrategias para mitigar este efecto, como inducir condiciones termo-higrotérmicas durante la deposición, lo que puede aumentar la resistencia de la interfaz hasta en un 78 %. También se está investigando el uso de materiales compuestos especiales, como los cementicios de endurecimiento por deformación (SHCC), como materiales de unión, con los que se logran mejoras significativas en la adherencia y la resistencia a la flexión.

Propiedades mecánicas, durabilidad y microestructura

En estado endurecido, los hormigones impresos presentan resistencias a la compresión y a la flexión comparables a las de los hormigones convencionales, pero con un marcado carácter anisótropo debido a la orientación de las capas y a la presencia de vacíos entre los filamentos. La microestructura interfacial suele presentar una mayor porosidad, lo que influye en las propiedades de durabilidad, como la penetración de cloruros, la carbonatación o la resistencia a los ciclos de hielo y deshielo. Investigaciones recientes han demostrado que tanto el tiempo entre capas como las condiciones de curado influyen notablemente en la durabilidad y pueden afectar a la sorptividad y a la conductividad del ión cloruro.

Estrategias de refuerzo y mejoras funcionales

El hormigón impreso no puede resistir esfuerzos de tracción si no se integra algún tipo de refuerzo. Las estrategias actuales incluyen la incorporación de fibras (plásticas, metálicas o de vidrio) en la propia mezcla, la inserción de mallas de acero o textiles durante el proceso de impresión o el uso de composites reforzados, como el SHCC, entre capas. Los métodos en proceso, como la colocación automatizada de refuerzos textiles durante la impresión, han demostrado mejorar significativamente la ductilidad y la resistencia final de los elementos curvos. Estas soluciones avanzadas buscan superar la principal barrera de la impresión 3D para uso estructural: garantizar la capacidad portante frente a esfuerzos de tracción y flexión.

Sostenibilidad y materiales alternativos

Una de las mayores promesas de la impresión 3D de hormigón es su potencial de sostenibilidad. La eliminación de encofrados reduce los residuos y la energía necesaria y el diseño libre permite optimizar las formas para minimizar el uso de material. No obstante, la reducción real de la huella de carbono depende del uso de adiciones minerales (SCM, supplementary cementitious materials) y de áridos reciclados. Según diversos estudios, es posible incorporar cenizas volantes, escorias y residuos industriales para mejorar la sostenibilidad y reducir el coste. Investigaciones específicas demuestran que el uso de escoria de acero como árido fino es viable y que se pueden alcanzar resistencias comparables a las de las mezclas tradicionales. Asimismo, los diseños de mezclas con altos volúmenes de ceniza volante han demostrado un buen equilibrio entre la imprimibilidad y el rendimiento estructural.

Modelización, normativa y aplicación a escala real

La investigación también avanza en la modelización de los fenómenos que afectan a la impresión. Se han propuesto modelos informáticos que predicen la formación de juntas frías en función de la humedad superficial y del tiempo de deposición. Al mismo tiempo, en conferencias internacionales como Digital Concrete, impulsadas por RILEM, se han establecido procedimientos experimentales para caracterizar las propiedades de las mezclas imprimibles y evaluar la adhesión entre capas. A pesar de ello, todavía no existen normativas consolidadas que permitan el diseño estructural con garantías, por lo que la aplicación en obras reales se limita a proyectos piloto y prototipos. Revisiones recientes señalan que la falta de normas y metodologías de control de calidad es uno de los principales obstáculos para su industrialización.

Retos principales y recomendaciones prácticas

Los principales desafíos de esta tecnología son evidentes. La adherencia entre capas sigue siendo un punto débil que debe mejorarse mediante el control del tiempo de impresión, de la humedad y de los materiales de unión. La variabilidad debida a las condiciones ambientales exige una instrumentación avanzada y el control en tiempo real de los parámetros reológicos. El refuerzo requiere soluciones automatizadas y compatibles con la impresión continua, mientras que la sostenibilidad exige el uso intensivo de subproductos y una evaluación rigurosa del ciclo de vida. Por último, la escalabilidad industrial dependerá de la normalización de las pruebas y de la estandarización de los procesos.

Conclusión

El hormigón por impresión 3D se encuentra en una fase avanzada de desarrollo, con avances significativos en reología, adherencia, refuerzo y sostenibilidad. No obstante, aún es necesario superar retos relacionados con el control de calidad, la normativa y la durabilidad para garantizar su aplicación masiva en obras civiles. Su éxito dependerá de la integración de avances materiales, mecánicos y normativos, así como de la estrecha colaboración entre la universidad, la industria y los organismos de normalización. A corto plazo, la impresión 3D no sustituirá al hormigón convencional, pero sí abrirá un nuevo campo de aplicaciones en prefabricados, prototipos y proyectos singulares de alta eficiencia en materiales.

Os dejo algunos vídeos sobre este tipo de hormigón.

Referencias

- Arrêteau, M., Fabien, A., El Haddaji, B., Chateigner, D., Sonebi, M., & Sebaibi, N. (2023). Review of Advances in 3D Printing Technology of Cementitious Materials: Key Printing Parameters and Properties Characterization. Buildings, 13(7), 1828. https://doi.org/10.3390/buildings13071828

- Bentz, D. P., Jones, S. Z., Bentz, I. R., & Peltz, M. A. (2019). Towards the Formulation of Robust and Sustainable Cementitious Binders for 3D Additive Construction by Extrusion. In J. G. Sanjayan, M. Xia, & B. Nematollahi (Eds.), 3D Concrete Printing Technology (pp. 307–330). Elsevier. https://doi.org/10.1016/B978-0-12-815481-6.00015-2

- Bos, F. P., Wolfs, R. J. M., Ahmed, Z., & Salet, T. A. M. (2016). Additive manufacturing of concrete in construction: Potentials and challenges of 3D concrete printing. Virtual and Physical Prototyping, 11(3), 209–225. https://doi.org/10.1080/17452759.2016.1209867

- Dey, D., Srinivas, D., Panda, B., Suraneni, P., & Sitharam, T. G. (2022). Use of industrial waste materials for 3D printing of sustainable concrete: A review. Journal of Cleaner Production, 340, 130749. https://doi.org/10.1016/j.jclepro.2022.130749

- Du, G., Sun, Y., & Qian, Y. (2024). 3D printed strain-hardening cementitious composites (3DP-SHCC) reticulated shell roof inspired by the water spider. Automation in Construction, 167, 105717. https://doi.org/10.1016/j.autcon.2024.105717

- Feng, P., Meng, X., Chen, J. F., & Ye, L. (2019). Mechanical Properties of Structures 3D-Printed With Cementitious Powders. In J. G. Sanjayan, M. Xia, & B. Nematollahi (Eds.), 3D Concrete Printing Technology (pp. 179–208). Elsevier. https://doi.org/10.1016/B978-0-12-815481-6.00009-9

- Gaudillière, N., Duballet, R., Bouyssou, C., Mallet, A., Roux, P., Zakeri, M., & Dirrenberger, J. (2019). Building Applications Using Lost Formworks Obtained Through Large-Scale Additive Manufacturing of Ultra-High-Performance Concrete. In J. G. Sanjayan, M. Xia, & B. Nematollahi (Eds.), 3D Concrete Printing Technology (pp. 37–58). Elsevier. https://doi.org/10.1016/B978-0-12-815481-6.00003-8

- Hambach, M., & Volkmer, D. (2017). Properties of 3D-printed fiber-reinforced Portland cement paste. Cement and Concrete Composites, 79, 62–70. https://doi.org/10.1016/j.cemconcomp.2017.02.001

- Irshidat, M., Cabibihan, J.-J., Fadli, F., Al-Ramahi, S., & Saadeh, M. (2025). Waste materials utilization in 3D printable concrete for sustainable construction applications: A review. Emergent Materials, 8(3), 1357–1379. https://doi.org/10.1007/s42247-024-00942-4

- Kazemian, A., Yuan, X., Meier, R., & Khoshnevis, B. (2019). Performance-Based Testing of Portland Cement Concrete for Construction-Scale 3D Printing. In J. G. Sanjayan, M. Xia, & B. Nematollahi (Eds.), 3D Concrete Printing Technology (pp. 13–36). Elsevier. https://doi.org/10.1016/B978-0-12-815481-6.00002-6

- Khoshnevis, B., Hwang, D., Yao, K.-T., & Yeh, Z. (2006). Mega-scale fabrication by contour crafting. International Journal of Industrial and Systems Engineering, 1(3), 301–320. https://doi.org/10.1504/IJISE.2006.009791

- Li, Z., Wang, L., & Ma, G. (2019). Method for the Enhancement of Buildability and Bending Resistance of Three-Dimensional-Printable Tailing Mortar. In J. G. Sanjayan, M. Xia, & B. Nematollahi (Eds.), 3D Concrete Printing Technology (pp. 161–178). Elsevier. https://doi.org/10.1016/B978-0-12-815481-6.00008-7

- Li, Z., Wang, L., Ma, G., Sanjayan, J., & Feng, D. (2020). Strength and ductility enhancement of 3D printing structure reinforced by embedding continuous micro-cables. Construction and Building Materials, 264, 120196. https://doi.org/10.1016/j.conbuildmat.2020.120196

- Liu, D., Zhang, Z., Zhang, X., & Chen, Z. (2023). A review on 3D printing concrete structures: Mechanical properties, structural forms, optimal design and connection methods. Construction and Building Materials, 405, 133364. https://doi.org/10.1016/j.conbuildmat.2023.133364

- Marchment, T., & Sanjayan, J. (2020). Mesh reinforcing method for 3D Concrete Printing. Automation in Construction, 109, 102992. https://doi.org/10.1016/j.autcon.2019.102992

- Mechtcherine, V., Buswell, R., Kloft, H., Bos, F. P., Hack, N., Wolfs, R., Sanjayan, J., Nematollahi, B., Ivaniuk, E., & Neef, T. (2021). Integrating reinforcement in digital fabrication with concrete: A review and classification framework. Cement and Concrete Composites, 119, 103964. https://doi.org/10.1016/j.cemconcomp.2021.103964

- Nam, Y. J., Hwang, Y. K., Park, J. W., & Lim, Y. M. (2018). Fiber-Reinforced Cementitious Composite Design with Controlled Distribution and Orientation of Fibers Using Three-Dimensional Printing Technology. In J. G. Sanjayan, M. Xia, & B. Nematollahi (Eds.), 3D Concrete Printing Technology (pp. 59–76). Elsevier. https://doi.org/10.1016/B978-0-12-815481-6.00004-X

- Nematollahi, B., Xia, M., Vijay, P., & Sanjayan, J. (2019). Properties of Extrusion-Based 3D Printable Geopolymers for Digital Construction Applications. In J. G. Sanjayan, M. Xia, & B. Nematollahi (Eds.), 3D Concrete Printing Technology (pp. 369–380). Elsevier. https://doi.org/10.1016/B978-0-12-815481-6.00018-X

- Nerella, V. N., & Mechtcherine, V. (2019). Studying the Printability of Fresh Concrete for Formwork-Free Concrete Onsite 3D Printing Technology (CONPrint3D). In J. G. Sanjayan, M. Xia, & B. Nematollahi (Eds.), 3D Concrete Printing Technology (pp. 333–348). Elsevier. https://doi.org/10.1016/B978-0-12-815481-6.00016-6

- Rehman, A. U., & Kim, J.-H. (2021). 3D concrete printing: A systematic review of rheology, mix designs, mechanical, microstructural, and durability characteristics. Materials, 14(14), 3800. https://doi.org/10.3390/ma14143800

- Salet, T. A. M., Ahmed, Z. Y., Bos, F. P., & Laagland, H. L. M. (2018). Design of a 3D printed concrete bridge by testing. Virtual and Physical Prototyping, 13(3), 222–236. https://doi.org/10.1080/17452759.2018.1479528

- Sanjayan, J. G., & Nematollahi, B. (2019). 3D Concrete Printing for Construction Applications. In J. G. Sanjayan, M. Xia, & B. Nematollahi (Eds.), 3D Concrete Printing Technology (pp. 1–11). Elsevier. https://doi.org/10.1016/B978-0-12-815481-6.00001-4

- Tran, N., Tran, M. V., Tran, P., Nguyen, A. K., & Nguyen, C. Q. (2024). Eco-Friendly 3D-Printed Concrete Using Steel Slag Aggregate: Buildability, Printability and Mechanical Properties. International Journal of Concrete Structures and Materials, 18(66). https://doi.org/10.1186/s40069-024-00705-9

- Weng, Y., Li, M., Tan, M. J., & Qian, S. (2019). Design 3D Printing Cementitious Materials Via Fuller Thompson Theory and Marson-Percy Model. In J. G. Sanjayan, M. Xia, & B. Nematollahi (Eds.), 3D Concrete Printing Technology (pp. 285–302). Elsevier. https://doi.org/10.1016/B978-0-12-815481-6.00014-0

- Wolfs, R. J. M., Bos, F. P., & Salet, T. A. M. (2019). Hardened properties of 3D printed concrete: The influence of process parameters on interlayer adhesion. Cement and Concrete Research, 119, 132–140. https://doi.org/10.1016/j.cemconres.2019.02.017

- Xia, M., Nematollahi, B., & Sanjayan, J. G. (2019). Development of Powder-Based 3D Concrete Printing Using Geopolymers. In J. G. Sanjayan, M. Xia, & B. Nematollahi (Eds.), 3D Concrete Printing Technology (pp. 235–244). Elsevier. https://doi.org/10.1016/B978-0-12-815481-6.00011-7

- Zareiyan, B., & Khoshnevis, B. (2017). Effects of interlocking on interlayer adhesion and strength of structures in 3D printing of concrete. Automation in Construction, 83, 212–221. https://doi.org/10.1016/j.autcon.2017.08.019

Cursos:

Curso de fabricación y puesta en obra del hormigón.

También os dejo un documento resumen.

Esta obra está bajo una licencia de Creative Commons Reconocimiento-NoComercial-SinObraDerivada 4.0 Internacional.