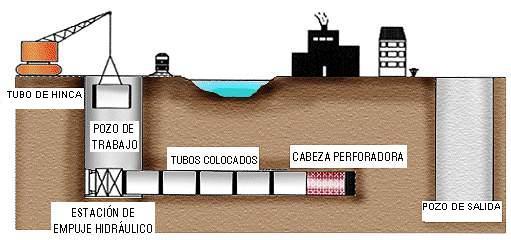

Muchos servicios y canalizaciones se encuentran en zonas urbanas congestionadas. Su instalación, renovación o rehabilitación con métodos tradicionales de apertura de zanjas suponen grandes problemas e inconvenientes a la población. Las tecnologías sin zanja (trenchless) son a menudo económicamente más efectivas que las tecnologías de excavación con zanja (Yepes, 2014). Los plazos más cortos de ejecución, una mayor calidad en la construcción, un menor número de restricciones externas como el tráfico o el medio ambiente y la progresiva reducción de costes, está consolidando y extendiendo la tecnología de construcción sin zanja a nivel mundial. Por ejemplo, Tighe et al. (2002) afirman que la vida de un pavimento flexible se reduce aproximadamente el 30% de si se le abre una excavación. Además, los costes de mantenimiento y rehabilitación de dicho pavimento se incrementan notablemente. Por otra parte, son técnicas de bajo impacto ambiental pues evitan alteraciones en los biotopos naturales y en la afectación de la vida superficial. De hecho, Allouche et al. (2000) consideran que es el segmento de la industria de la construcción de las tecnologías sin zanja que más está creciendo. Cerca del 15% de las nuevas instalaciones subterráneas en Alemania se realizan con técnicas sin zanja (Bayer et al., 2005). Ma y Najafi (2007) explican el acelerado desarrollo de estas técnicas en China.

Muchos servicios y canalizaciones se encuentran en zonas urbanas congestionadas. Su instalación, renovación o rehabilitación con métodos tradicionales de apertura de zanjas suponen grandes problemas e inconvenientes a la población. Las tecnologías sin zanja (trenchless) son a menudo económicamente más efectivas que las tecnologías de excavación con zanja (Yepes, 2014). Los plazos más cortos de ejecución, una mayor calidad en la construcción, un menor número de restricciones externas como el tráfico o el medio ambiente y la progresiva reducción de costes, está consolidando y extendiendo la tecnología de construcción sin zanja a nivel mundial. Por ejemplo, Tighe et al. (2002) afirman que la vida de un pavimento flexible se reduce aproximadamente el 30% de si se le abre una excavación. Además, los costes de mantenimiento y rehabilitación de dicho pavimento se incrementan notablemente. Por otra parte, son técnicas de bajo impacto ambiental pues evitan alteraciones en los biotopos naturales y en la afectación de la vida superficial. De hecho, Allouche et al. (2000) consideran que es el segmento de la industria de la construcción de las tecnologías sin zanja que más está creciendo. Cerca del 15% de las nuevas instalaciones subterráneas en Alemania se realizan con técnicas sin zanja (Bayer et al., 2005). Ma y Najafi (2007) explican el acelerado desarrollo de estas técnicas en China.

Os dejo a continuación un vídeo explicativo sobre este tipo de tecnologías, que espero os sea útil.

Referencias:

Allouche, E., Ariaratnam, S., and Lueke, J. (2000). Horizontal Directional Drilling: Profile of an Emerging Industry. Journal of Construction Engineering and Management, Volume 126, No. 1, pp. 68–76.

Bayer, H.J. (Editor) (2005). HDD Practice Handbook. Vulkan-Verlag, Essen, Germany

IbSTT Asociación Ibérica de Tecnología SIN Zanja (2013). Manual de Tecnologías Sin Zanja.

Ma, B., and Najafi, M. (2008). Development and applications of trenchless technology in china. Tunnelling and Underground Space Technology, Volume 23, No. 4, pp. 476-480.

Tighe, S., Knight, M., Papoutsis, D., Rodriguez, V., and Walker, C. (2002). User cost savings in eliminating pavement excavations through employing trenchless technologies. Canadian Journal of Civil Engineering, Volume 29, No. 5, pp. 751–761.

Yepes, V. (2014). Maquinaria para sondeos y perforaciones. Apuntes de la Universitat Politècnica de València, Ref. 209. Valencia, 89 pp.

Yepes, V. (2015). Aspectos generales de la perforación horizontal dirigida. Curso de Postgrado Especialista en Tecnologías Sin Zanja, Ref. M7-2, 10 pp.