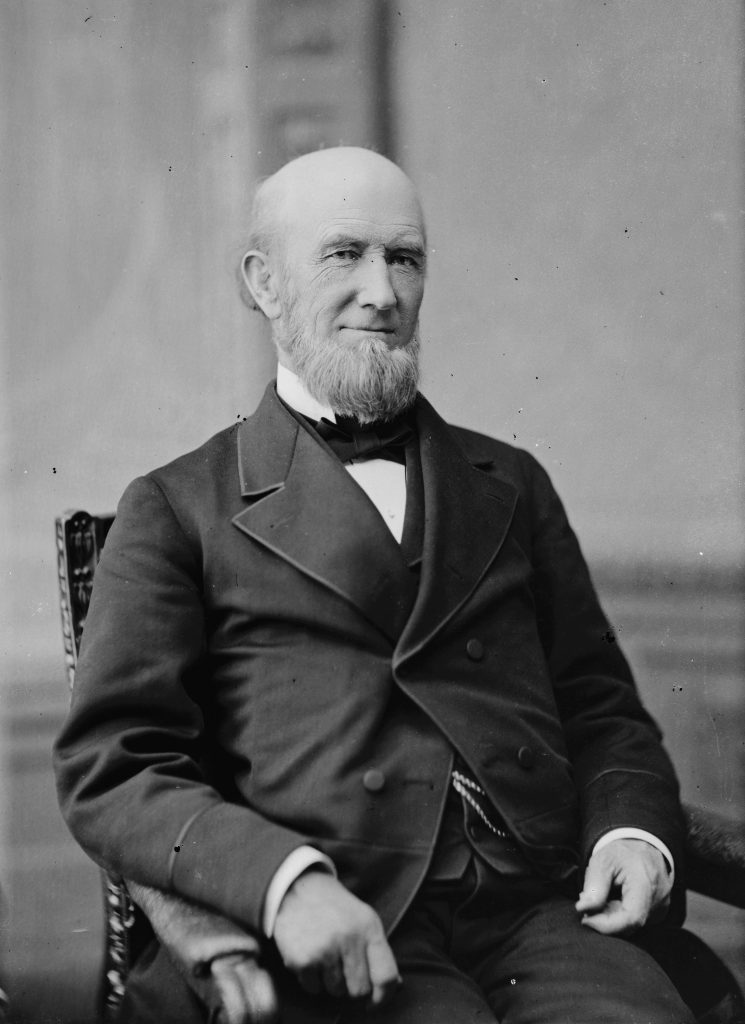

James Buchanan Eads (23 de mayo de 1820 – 8 de marzo de 1887) fue un ingeniero e inventor estadounidense de renombre mundial, cuya vida estuvo marcada por la autodisciplina, la innovación técnica y una profunda comprensión del río Misisipi. Obtuvo más de 50 patentes y fue reconocido a nivel internacional. Diseñó y construyó el Puente Eads sobre el río Misisipi en San Luis, el cual fue declarado Monumento Histórico Nacional.

Primeros años y formación autodidacta

Eads nació en Lawrenceburg, Indiana, en 1820. Su segundo nombre, Buchanan, se lo pusieron en honor a James Buchanan, primo de su madre y congresista por Pensilvania y futuro presidente de Estados Unidos. La infancia de Eads fue nómada y difícil. La inestabilidad económica de su padre, involucrado en negocios poco exitosos, obligó a la familia a trasladarse repetidamente: primero a Cincinnati (Ohio), luego a Louisville (Kentucky) y, por último, a St. Louis (Misuri).

A los 13 años, Eads tuvo que dejar la escuela para ayudar a la familia. Uno de sus primeros empleos fue en Williams & Dühring, una tienda de comestibles en St. Louis. Su jefe, Barrett Williams, notó su inquietud intelectual y le permitió acceder libremente a su biblioteca personal, ubicada sobre la tienda. En su tiempo libre, el joven James devoraba libros de física, mecánica, maquinaria e ingeniería, convirtiéndose así en un ingeniero autodidacta.

Inicios en el río y éxito empresarial

A los 18 años, Eads se embarcó como sobrecargo en un barco de vapor que recorría el Misisipi, donde se familiarizó con los riesgos y desafíos de la navegación fluvial. Al observar la gran cantidad de naufragios y la pérdida de mercancías valiosas, comenzó a imaginar métodos para recuperar cargamentos hundidos.

A los 22 años, inventó un barco de salvamento revolucionario al que denominó «submarino». Aunque no era una nave sumergible en sí, permitía que Eads descendiera al fondo del río mediante una campana de buceo construida con un barril de whisky de cuarenta galones, adaptado con una manguera para el suministro de aire desde la superficie. Gracias a este invento, podía caminar por el fondo del río y recuperar objetos de valor, como lingotes de plomo y hierro. En una ocasión, incluso extrajo un tarro de mantequilla en buen estado de conservación.

Durante los doce años que estuvo al frente de su empresa de salvamento en el río Misisipi, esta prosperó tanto que, en 1857, Eads se retiró temporalmente con una considerable fortuna. Incursionó brevemente en la industria del vidrio, fundando la primera fábrica de vidrio en el oeste de EE. UU., pero este proyecto se vio interrumpido por la Guerra con México, por lo que volvió al negocio de salvamento en 1848. Con el tiempo, su flota alcanzó las diez embarcaciones y uno de sus barcos más avanzados logró bombear el agua y reflotar cascos hundidos desde el lecho del río.

Guerra Civil: la revolución de los ironclads

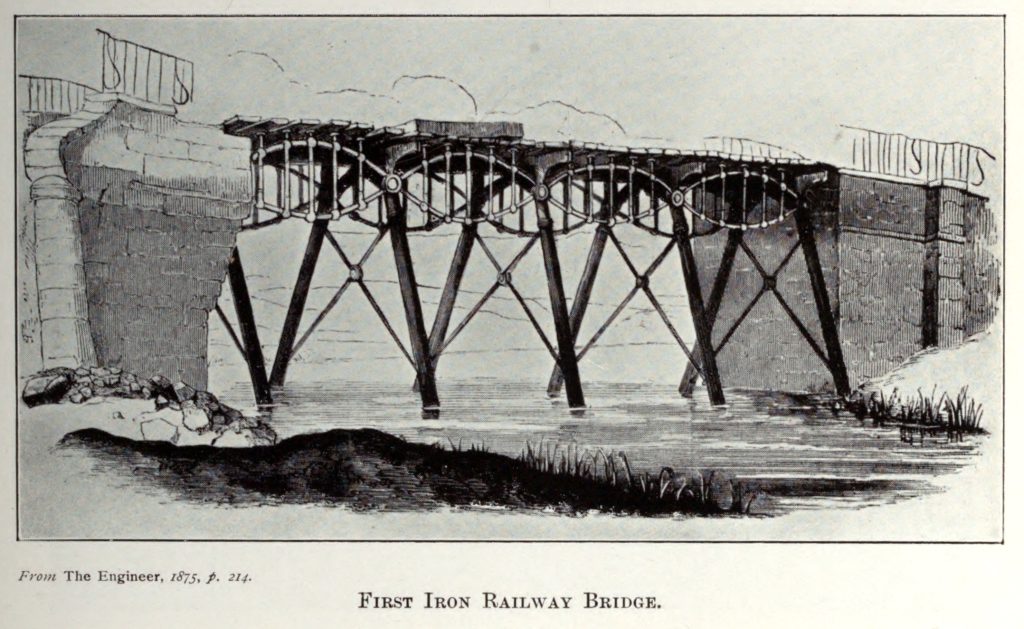

Con el estallido de la Guerra Civil en 1861, Eads fue convocado a Washington por el fiscal general Edward Bates, quien le había recomendado a causa de su amistad, para ofrecer su experiencia en la defensa fluvial del Misisipi. El gobierno federal aceptó finalmente su propuesta de construir una flotilla de buques acorazados con poco calado, propulsados por vapor y adecuados para los ríos del interior.

Eads fue contratado para construir una serie de ironclads y, en tan solo cinco meses, entregó siete embarcaciones. Además, transformó el vapor fluvial New Era en el acorazado Essex, que se convirtió en una pieza clave de la flota de la Unión. Atendió a las observaciones de los oficiales de la Flotilla Occidental e incorporó mejoras en cada iteración. A lo largo de la guerra, construyó más de 30 acorazados fluviales que participaron en batallas clave como las de Forts Henry y Donelson, Memphis, Vicksburg, Isla n.º 10 y Mobile Bay. Estas embarcaciones fueron los primeros acorazados en combatir en América y, junto con el famoso duelo del Monitor y el Merrimack, marcaron un hito en la historia naval.

El Puente Eads: obra maestra de la ingeniería

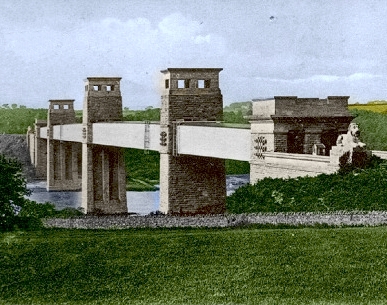

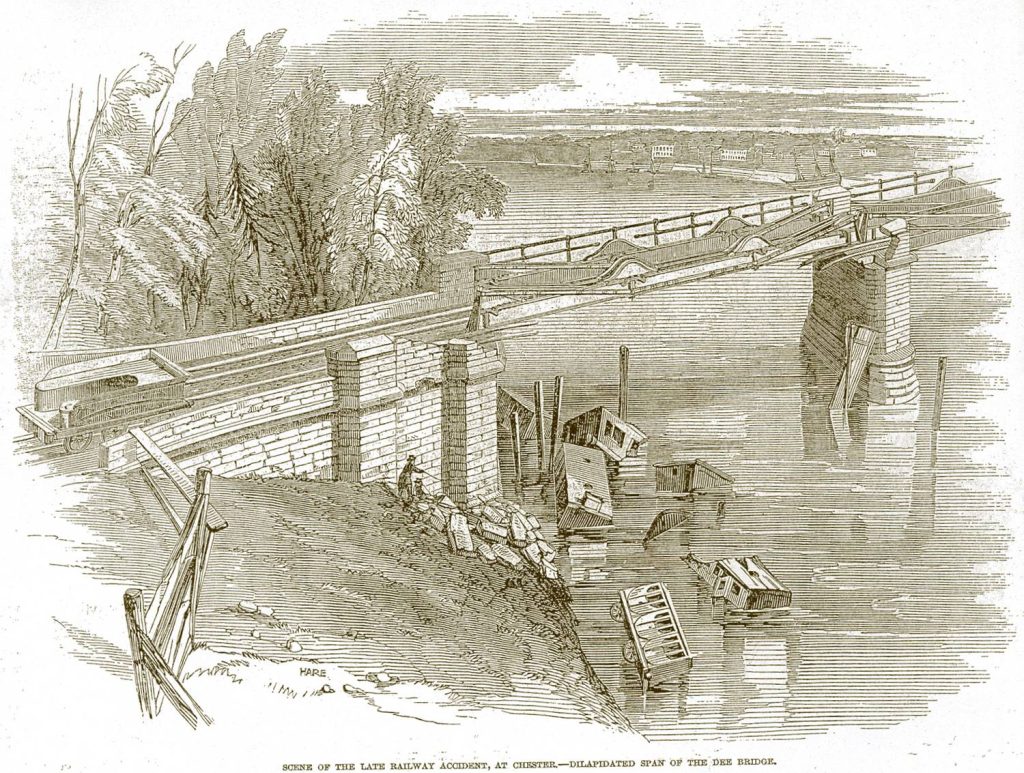

Tras la guerra, Eads fue seleccionado para liderar uno de los proyectos de ingeniería más ambiciosos de su tiempo: el primer puente ferroviario y de carretera que cruzaría el río Misisipi en San Luis. Las obras comenzaron el 20 de agosto de 1867 y se enfrentaron a numerosos desafíos técnicos y políticos.

El Puente Eads, concluido en 1874, fue el primero de gran tamaño construido con acero estructural y el más largo del mundo en su momento. Eads fue también pionero en emplear el sistema de vigas en voladizo (cantilever), lo que permitió mantener la navegación fluvial durante su construcción. Para cimentar sus tres arcos de acero de más de 500 pies cada uno, se excavó hasta el lecho rocoso a más de 30 metros bajo el río. Esto obligó a trabajar con cámaras de aire comprimido, lo que provocó casos de enfermedad por descompresión. Eads respondió instalando una clínica flotante, mejorando la alimentación del personal, aplicando una descompresión gradual y construyendo un elevador de acceso.

La calidad del acero también fue objeto de una supervisión estricta. Su proveedor, Andrew Carnegie, tuvo que volver a laminar algunas partidas hasta en tres ocasiones por no cumplir con la resistencia mínima exigida de 60 000 psi (414 MPa). Durante la construcción del arco central, una ola de calor deformó temporalmente la estructura, por lo que Eads tuvo que implementar su solución alternativa: un tapón roscado de hierro forjado que permitió ajustar y cerrar con precisión el último tramo del arco, tarea que se completó el 17 de septiembre de 1873. El puente se inauguró oficialmente el 4 de julio de 1874 y sigue en funcionamiento hasta hoy.

El Puente Eads fue designado Monumento Histórico Nacional por el Departamento del Interior en 1964 y el 21 de octubre de 1974 fue inscrito como Monumento Histórico Nacional de Ingeniería Civil por la Sociedad Americana de Ingenieros Civiles. También recibió un Premio Especial de Reconocimiento del Instituto Americano de Construcción en Acero en 1974, en el centenario de su puesta en servicio. Eads también diseñó los diques del paso sur del río Misisipi, que fueron declarados Monumentos Históricos Nacionales de Ingeniería Civil en 1982.

Espigones en Nueva Orleans y nuevos proyectos

Posteriormente, el Gobierno le solicitó ayuda para resolver otro problema crítico: garantizar un canal navegable permanente en Nueva Orleans. Eads propuso construir una serie de espigones para alterar el comportamiento sedimentario del río. El proyecto fue financiado inicialmente por Eads, bajo la condición de recibir el pago solo si tenía éxito. En menos de cinco años, en 1879, había creado un canal estable y profundo que facilitaba el comercio marítimo durante todo el año.

Inspirado por este logro, Eads presentó una alternativa al canal de Panamá: un ferrocarril interoceánico en Tehuantepec (México) que transportaría barcos sobre plataformas móviles. Sin embargo, pese a sus esfuerzos, el Congreso de EE. UU. rechazó dos proyectos de ley para financiar la obra.

Reconocimientos y últimos años

James B. Eads fue el primer ingeniero estadounidense en recibir la Medalla Albert de la Royal Society of Arts de Londres. También trabajó como consultor en obras de infraestructura en Liverpool (Inglaterra), Toronto (Canadá), Veracruz y Tampico (México). Se casó en dos ocasiones y tuvo dos hijas biológicas y tres hijastras.

Eads falleció el 8 de marzo de 1887 en Nassau (Bahamas), dejando tras de sí un legado que combinaba genialidad técnica, profundo conocimiento práctico e incansable espíritu innovador. Su vida y su obra continúan siendo referentes en la historia de la ingeniería civil y naval.

En 1920, Eads fue incluido en el Pabellón de la Fama de los Grandes Americanos, ubicado en los terrenos del Bronx Community College en Nueva York. Cada año, la Academia de Ciencias de St. Louis otorga el Premio James B. Eads para reconocer a una persona distinguida por sus logros sobresalientes en ciencia y tecnología. En 1927, los decanos de las facultades de ingeniería de Estados Unidos votaron a Eads como uno de los cinco mejores ingenieros de todos los tiempos, un honor que compartió con Leonardo da Vinci, James Watt, Ferdinand de Lesseps y Thomas A. Edison.

Os dejo unos vídeos de su figura.