Tras haber cerrado el proyecto de investigación anterior HORSOST, centrado en la optimización de la sostenibilidad de hormigones no convencionales, en este post os paso el resumen del último proyecto de investigación BRIDLIFE: «Toma de decisiones en la gestión del ciclo de vida de puentes pretensados de alta eficiencia social y medioambiental bajo presupuestos restrictivos». Dicho proyecto, del cual soy Investigador Principal, se ha aprobado en la última convocatoria de 2014 del Ministerio de Economía y Competitividad «Proyectos de I+D+I RETOS INVESTIGACIÓN». BRIDLIFE lleva asociado un contrato predoctoral. Se trata de un proyecto de tres años, con 5 investigadores doctores de la Universitat Politècnica de València y 2 investigadores participantes de la Universidad de Colorado (Boulder), de Estados Unidos. Iré contando detalles de este proyecto de investigación a lo largo de los próximos meses.

Tras haber cerrado el proyecto de investigación anterior HORSOST, centrado en la optimización de la sostenibilidad de hormigones no convencionales, en este post os paso el resumen del último proyecto de investigación BRIDLIFE: «Toma de decisiones en la gestión del ciclo de vida de puentes pretensados de alta eficiencia social y medioambiental bajo presupuestos restrictivos». Dicho proyecto, del cual soy Investigador Principal, se ha aprobado en la última convocatoria de 2014 del Ministerio de Economía y Competitividad «Proyectos de I+D+I RETOS INVESTIGACIÓN». BRIDLIFE lleva asociado un contrato predoctoral. Se trata de un proyecto de tres años, con 5 investigadores doctores de la Universitat Politècnica de València y 2 investigadores participantes de la Universidad de Colorado (Boulder), de Estados Unidos. Iré contando detalles de este proyecto de investigación a lo largo de los próximos meses.

RESUMEN:

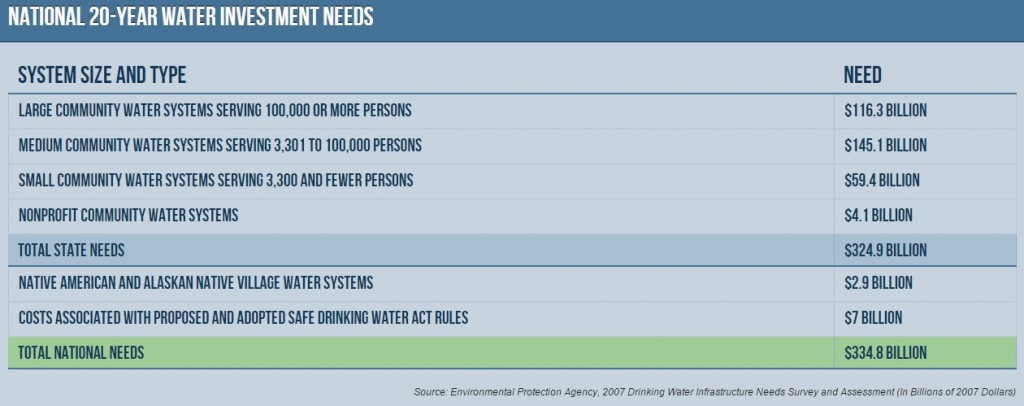

Las vías de comunicación terrestre, y en especial los puentes, son infraestructuras básicas en el desarrollo económico, en el equilibrio territorial y en el bienestar social, cuya construcción, diseño, conservación y desmantelamiento se ven afectados gravemente cuando los presupuestos son restrictivos. Una parte significativa de estos puentes son de hormigón pretensado. Su deterioro y su incidencia en la seguridad son objeto de gran alarma social. Si además el mantenimiento es ineficiente, la reparación conlleva costes mucho mayores. El objetivo principal del proyecto BRIDLIFE consiste en desarrollar una metodología que permita incorporar procesos analíticos en la toma de decisiones en el ciclo completo de vida de puentes de hormigón pretensado, de forma que se contemplen las necesidades e intereses sociales y ambientales.

El diseño de los puentes se realiza de forma secuencial. Tras un predimensionamiento se comprueban todos los estados límites, en un proceso iterativo cuyo resultado en términos de eficiencia económica dependen fuertemente de la experiencia previa del proyectista. Una alternativa es el diseño totalmente automático utilizando técnicas de optimización, capaces de incorporar múltiples funciones objetivo y cuyo resultado es la generación de un conjunto de soluciones eficientes (frontera de Pareto). No obstante, esta metodología sigue presentando limitaciones que el proyecto BRIDLIFE pretende superar.

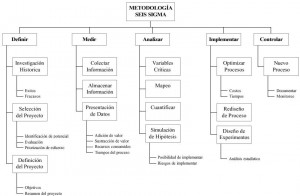

El empleo de técnicas de análisis del valor y toma de decisiones como MIVES ha supuesto un gran avance en la definición de un indicador de sostenibilidad reflejado en el Anejo 13 de la actual instrucción EHE. Sin embargo, este enfoque queda limitado a aspectos ambientales que tampoco consideran todo el ciclo completo de la vida de una estructura o el uso de hormigones de baja huella de carbono. Es una técnica jerárquica que no contempla las interacciones entre los distintos factores. El aspecto más relevante de BRIDLIFE consiste en incorporar un análisis del ciclo de vida definiendo un proceso de toma de decisiones que integre los aspectos sociales y medioambientales mediante técnicas analíticas de toma de decisiones multicriterio tanto de forma previa a los procesos de optimización multiobjetivo, como posteriormente en la priorización de las soluciones del frente de Pareto. Un análisis crítico de las tareas necesarias para la consecución de este objetivo indica la necesidad de coordinar un grupo multidisciplinar amplio capaz de aglutinar no sólo distintas perspectivas técnicas, sino también distintos intereses, públicos y privados. La actividad se pretende realizar aplicando tecnologías de consenso en red.

Por otra parte, la fuerte limitación presupuestaria presente en momentos de crisis como la actual, compromete seriamente las políticas de creación y conservación de las infraestructuras. Los resultados esperados, tras un análisis de sensibilidad de distintas políticas presupuestarias asociadas a un horizonte temporal, pretenden detallar qué tipologías, actuaciones concretas de conservación y alternativas de demolición y reutilización son adecuadas para minimizar los impactos ambientales y sociales. Ello requiere complementar los inventarios de las emisiones equivalentes de gases de efecto invernadero y consumos energéticos para hormigones de baja huella de carbono, así como identificar y valorar los factores de riesgo que afectan a la seguridad de las personas a lo largo de todo el ciclo de vida de los puentes.

PALABRAS CLAVE:

Toma de decisiones; puentes pretensados; hormigón; análisis del ciclo de vida; sostenibilidad; optimización multiobjetivo.

Ha caído en mis manos un antiguo manual de Ferrovial fechado en julio de 1962, ya hace 50 años, denominado

Ha caído en mis manos un antiguo manual de Ferrovial fechado en julio de 1962, ya hace 50 años, denominado