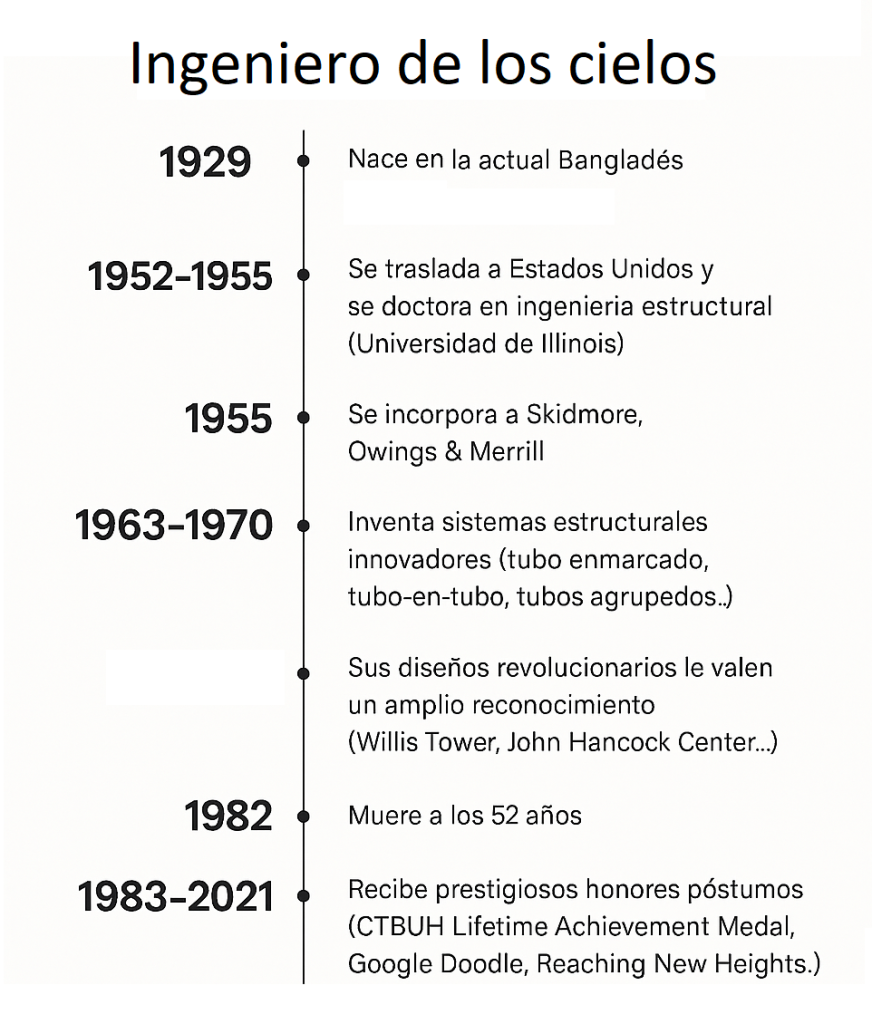

Fazlur Rahman Khan nació el 3 de abril de 1929 en Dhaka, que entonces formaba parte del Raj británico y hoy es la capital de Bangladés. Provenía de una familia bengalí musulmana: su padre, Khan Bahadur Abdur Rahman Khan, destacó como profesor, y su madre, Khadijah Khatun, pertenecía a una familia zamindar. Durante su infancia en una ciudad con construcciones modestas, comenzó a desarrollar una sensibilidad por el entorno construido que marcaría su carrera.

Tras completar sus estudios secundarios en el Armanitola Government High School, se graduó con honores en 1950 en el Bengal Engineering College, que por entonces estaba adscrito a la Universidad de Dhaka. En 1952, gracias a una beca Fulbright y con el apoyo del Gobierno de Pakistán, se trasladó a Estados Unidos para estudiar en la Universidad de Illinois en Urbana-Champaign. En tan solo tres años, obtuvo dos másteres y un doctorado en Ingeniería Estructural, centrando su tesis en el estudio de vigas pretensadas de hormigón.

En 1955 se incorporó a Skidmore, Owings & Merrill (SOM), una de las firmas de arquitectura e ingeniería más prestigiosas de Estados Unidos, con sede en Chicago. Allí entabló una colaboración clave con el arquitecto Bruce Graham. Su ascenso fue rápido: en 1966 fue nombrado socio y en 1970 alcanzó el rango de socio general. Trabajó en SOM durante toda su vida profesional, excepto por una breve interrupción.

En esa etapa, Khan revolucionó el diseño de rascacielos al dejar de depender de las estructuras de acero convencionales. Inspirándose en la resistencia del bambú, ideó el concepto estructural de «tubo», que convertía las fachadas en elementos portantes. Este enfoque aumentó la eficiencia frente a cargas laterales, como el viento o los seísmos, y redujo la necesidad de materiales y el espacio interior necesario. Desarrolló distintas variantes del sistema: el tubo enmarcado, el tubo-en-tubo, el tubo agrupado y el tubo diagonalizado.

El primer edificio en incorporar esta tecnología fue el DeWitt-Chestnut Apartments (actualmente Plaza on DeWitt), en Chicago, concluido en 1963. En 1965, aplicó por primera vez el sistema de tubo con celosía en la estructura del John Hancock Center, logrando reducir notablemente el uso de acero en comparación con edificaciones anteriores, como el Empire State. En 1973, la Willis Tower (anteriormente Sears Tower) llevó su innovación aún más lejos al emplear el sistema de tubos agrupados, con los que se alcanzaron los 442 metros de altura con una estructura compuesta por nueve módulos unidos.

Además, Khan implementó el sistema tubo-en-tubo en el One Shell Plaza y el sistema de interacción marco-muro cortante en el Brunswick Building. También introdujo estructuras con arriostramientos y vigas de traspaso en edificios como la BHP House y el First Wisconsin Center, que resultan especialmente útiles en edificios de altura media.

Fue pionero en el uso de tecnologías de cálculo estructural por ordenador. Convenció a SOM de invertir en un mainframe y se encargó personalmente de programar tanto los cálculos como los dibujos técnicos, situando a la empresa a la vanguardia del diseño asistido por ordenador. También promovió el uso de prefabricados y hormigón ligero en edificios altos.

Durante los años setenta, su trabajo fue ampliamente reconocido. Recibió la Medalla Wason del American Concrete Institute (1971), el Thomas Middlebrooks Award (1972), el Alfred Lindau Award (1973), la Kimbrough Medal del American Institute of Steel Construction (1973) y la medalla Oscar Faber de la Institution of Structural Engineers de Londres (1973). Ese mismo año ingresó en la Academia Nacional de Ingeniería de Estados Unidos. En 1972, Engineering News-Record lo reconoció como «Hombre del Año» y lo incluyó cinco veces entre las figuras más influyentes del sector. Recibió doctorados honoris causa de las universidades Northwestern, Lehigh y ETH Zúrich.

En 1977 obtuvo el premio Ernest Howard de la Sociedad Americana de Ingenieros Civiles (ASCE). En 1981, diseñó la terminal del Hajj del Aeropuerto Internacional Rey Abdulaziz, en Arabia Saudí, que cuenta con cubiertas tensadas tipo tienda, lo que impulsó el uso de tejidos estructurales. También participó en proyectos como la Universidad Rey Abdulaziz, la Academia de la Fuerza Aérea de EE. UU. en Colorado Springs y el estadio Hubert H. Humphrey Metrodome de Mineápolis.

En sus últimos años desarrolló, junto al ingeniero Mark Fintel, conceptos pioneros para la protección sísmica de edificios mediante mecanismos de absorción de energía, que son el antecedente directo de los actuales sistemas de aislamiento sísmico.

El 27 de marzo de 1982, durante un viaje a Yeda (Arabia Saudí), Khan falleció de un infarto a la edad de 52 años. En ese momento era socio general de SOM. Su cuerpo fue trasladado a Estados Unidos y enterrado en el cementerio Graceland de Chicago. Su muerte supuso una gran pérdida para la ingeniería estructural, pero su legado perdura y sigue creciendo.

Tras su fallecimiento, continuaron los reconocimientos. En 1983 recibió el International Award of Merit in Structural Engineering de la IABSE y el AIA Institute Honor del American Institute of Architects. En 1987 fue galardonado con el John Parmer Award de la Asociación de Ingenieros Estructurales de Illinois y, en 2006, ingresó en el Salón de la Fama de la Ingeniería de Illinois.

El Consejo de Edificios Altos y Habitat Urbano instituyó la Medalla a la Trayectoria Fazlur Khan y estableció la cátedra Fazlur Rahman Khan Endowed Chair en la Universidad de Lehigh, actualmente ocupada por el profesor Dan Frangopol. Estas iniciativas promueven la investigación y la formación en arquitectura e ingeniería estructural.

En 2009, en su discurso en la Universidad de El Cairo, el presidente Barack Obama mencionó a Khan como ejemplo del legado de los ciudadanos musulmanes en Estados Unidos. En 2017, Google le dedicó un Doodle con motivo de su 88.º aniversario. En 2021, la directora Laila Kazmi inició la producción del documental Reaching New Heights: Fazlur Rahman Khan and the Skyscraper, con el apoyo de ITVS y la productora Kazbar Media.

Khan redefinió la forma de concebir los rascacielos. Gracias a su innovación estructural, fue posible construir edificios más altos, seguros, económicos y habitables. Entre sus principales aportaciones técnicas destacan:

-

Tubo enmarcado: estructura perimetral rígida que actúa como un gran tubo vertical anclado en la base. Permite una gran eficiencia ante cargas laterales. Ejemplo: World Trade Center (1973).

-

Tubo-en-tubo: combina un núcleo interno resistente con una estructura perimetral conectada por los forjados. Aumenta la rigidez global.

-

Tubos agrupados: sistema compuesto por varios tubos verticales unidos que forman una única estructura, como la Willis Tower (1975).

-

Tubo diagonalizado: incorpora diagonales visibles en fachada, que refuerzan el conjunto y generan una estética singular. Ejemplo: John Hancock Center (1970).

Más allá de la técnica, Khan fue un pensador ético y humanista. Durante la guerra de independencia de Bangladés en 1971, fundó el Movimiento por la Liberación de su país en Estados Unidos. También fue un puente entre ingeniería y arquitectura, defendiendo un enfoque integral y sensible al contexto.

Su hija, Yasmin Sabina Khan, le rindió homenaje con el libro Engineering Architecture: the Vision of Fazlur R. Khan (2004), un testimonio tanto técnico como humano. Como escribió Engineering News-Record en su obituario: “El consuelo es que sus estructuras seguirán en pie durante años, y sus ideas nunca morirán”.

Khan también hizo importantes contribuciones académicas. Entre sus publicaciones más influyentes figuran:

-

Computer Design of 100-Story John Hancock Center (1966)

-

On Some Special Problems of Analysis and Design of Shear Wall Structures (1966)

-

100-Story John Hancock Center in Chicago – A Case Study of the Design Process (1972)

-

New Structural Systems for Tall Buildings and their Scale Effects on Cities (1974)

El ingeniero alemán Werner Sobek lo describió como «la vanguardia de la segunda escuela de Chicago», una corriente que integró de forma ejemplar la eficiencia estructural con la expresión arquitectónica.

En definitiva, Fazlur Rahman Khan no solo transformó la forma de construir en altura, sino que también cambió la manera de entender la arquitectura desde la ingeniería. Su vida fue una lección de innovación, compromiso y visión. Sus edificios, en pie en todo el mundo, siguen hablándonos hoy de su genialidad.

Os dejo un vídeo sobre este ilustre ingeniero (en inglés).