Una forma conocida de estabilizar las arcillas y los limos blandos es mezclarlos «in situ» con cal viva (CaO). Ocurre una reacción puzolánica entre la cal y los minerales de la arcilla que produce silicato de calcio, el cual es duro y resistente, por lo que aumenta la resistencia y una reducción de la plasticidad del material primitivo. Así, la arcilla blanda se convierte en una arcilla firme parecida a una costra seca. De esta forma, por ejemplo, se pueden estabilizar terraplenes de arcilla al entremezclarle capas de cal. El suelo blando que queda fuera de la zona tratada apenas se ve afectado.

La mezcla «in situ» produce una mejora significativa de la resistencia al corte del suelo mediante una serie de efectos positivos, entre los que se incluyen:

- El calor de la reacción exotérmica de la cal y/o el cemento con el agua del suelo reduce el contenido de humedad del suelo, aumentando así la resistencia.

- El intercambio de iones de la química de la arcilla de sodio a calcio hace que las partículas se agreguen aumentando la permeabilidad.

- Efecto cementante del calcio en la cal.

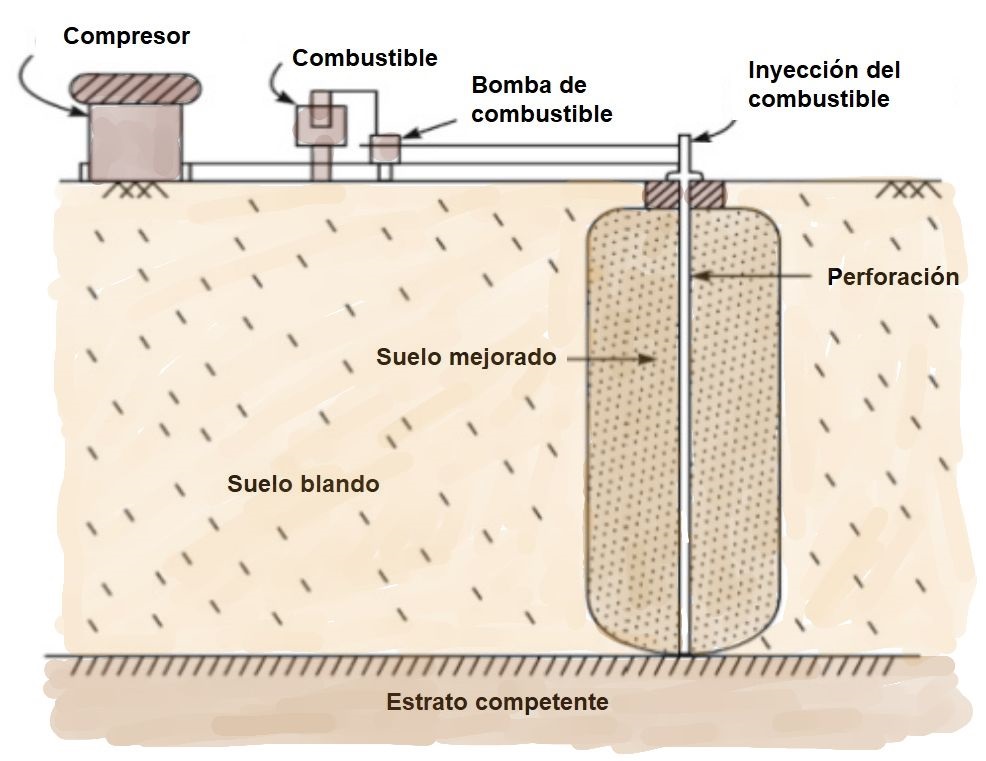

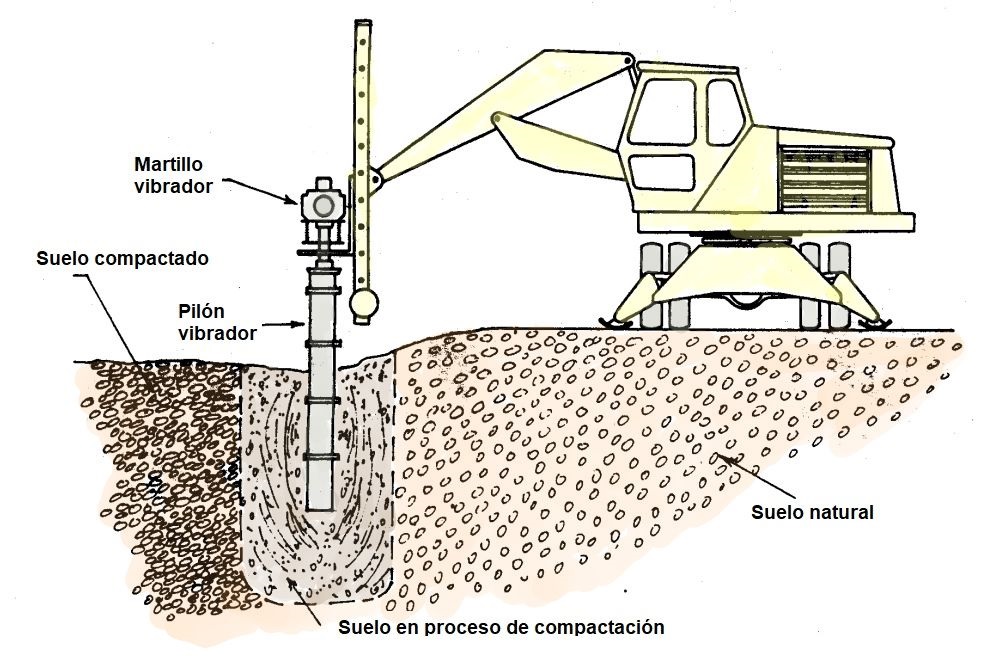

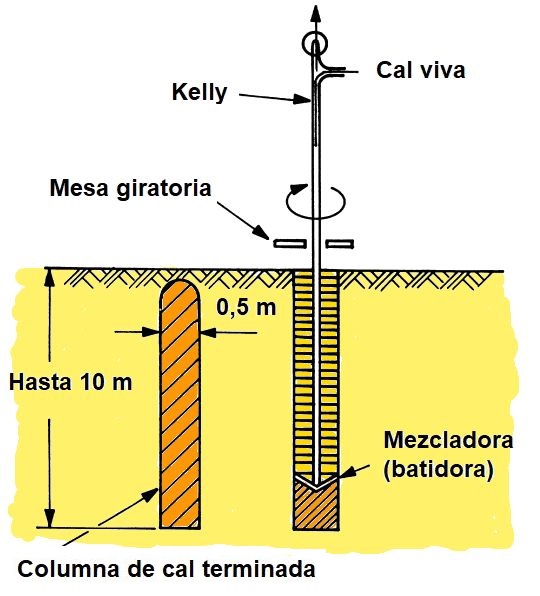

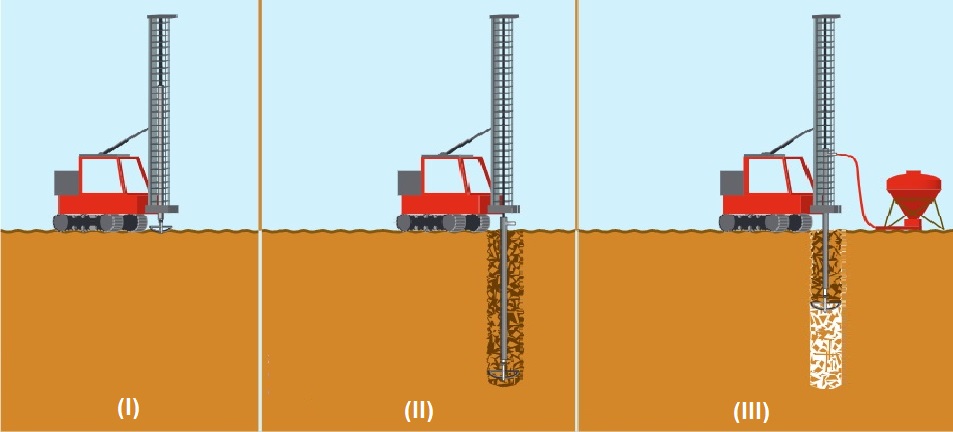

Sin embargo, el sistema que vamos a recoger en este artículo consiste en ejecutar columnas de cal («lime columns o lime piles«), previa una perforación vertical del terreno. La cal viva, finamente molida, se mezcla con la arcilla blanda utilizando una máquina de columnas de cal (Figura 1). Las columnas de cal, de hecho, constituyen una técnica de mejora del terreno mediante una inclusión resistente, siendo una variante de las columnas de suelo-cemento. Se trata de una técnica de estabilización profunda en vía seca aplicable a suelos blandos para mejorar sus características geomecánicas, aumentar la estabilidad, resistencia al corte, capacidad portante, compresibilidad y controlar la permeabilidad.

El efecto que produce una columna de cal es un aumento en la cohesión promedio a lo largo de una superficie de rotura activa, aunque este efecto de la cal sobre la resistencia del terreno es diferente en los distintos tipos de suelo. Además, el calor generado por la hidratación de la cal viva también reduce el contenido de agua de los suelos arcillosos, lo que da lugar a una consolidación acelerada y un aumento de la resistencia. Las columnas de cal pueden utilizarse para el soporte de cargas, la estabilización de taludes naturales y cortados, y como sistema de contención de excavaciones.

Las columnas de cal son apropiadas para suelos que contengan al menos un 20% de arcilla, y el contenido de limo y arcilla debe ser como mínimo del 35%. Se puede agregar yeso para ayudar a estabilizar los suelos orgánicos con contenidos de humedad de hasta el 180%. Al añadir yeso a la cal, la resistencia no drenada puede ser tres veces mayor que cuando se utiliza la cal sola. Las columnas de cal son especialmente eficaces cuando la temperatura del suelo es elevada, porque el ritmo de endurecimiento de las columnas es más rápido.

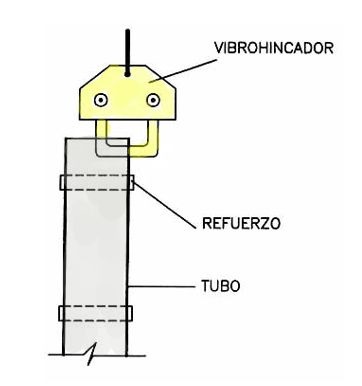

En la Figura 2 se observa el procedimiento para construir una columna de cal. Se introduce cal viva a través de la barra kelly de una perforadora en cuyo extremo se encuentra una batidora o mezcladora. Se pueden conseguir fácilmente diámetros de columna superiores a 0,50 m y profundidades de hasta 10 a 15 m. Las columnas mejoran la capacidad portante de la arcilla blanda en función de la separación entre ellas.

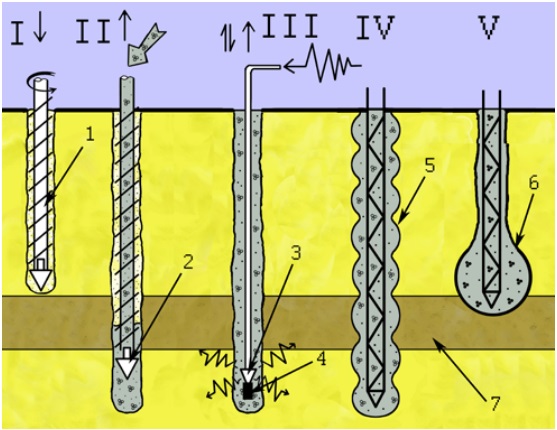

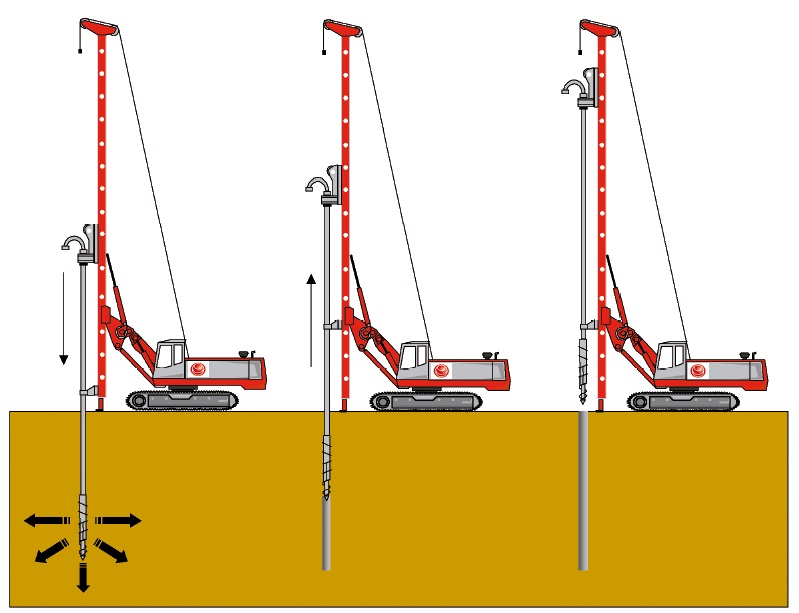

En la Figura 3 se muestran las fases constructivas de la columna de cal. En primer lugar (I) se introduce la barra mediante una broca batidora. Al llegar a la profundidad especificada (II), la herramienta retorna a la superficie. Por último, al regresar la broca a la superficie (III), la herramienta gira mientras el flujo de aire a presión lleva cal viva hasta el fondo.

Un inconveniente de las columnas de cal es que pueden actuar como drenajes, disminuyendo su capacidad portante con el tiempo debido a la lixiviación por aguas subterráneas ligeramente ácidas. La mezcla de cal y arcilla puede ser más sensible a las heladas que el suelo por sí solo. A veces, el material de la columna aparece como grumos del tamaño de una caja de cerillas, resultado de las variaciones en la reacción química. También puede agrietarse en capas cada 20-50 mm y ser más débil en el centro. Por estas razones, los ensayos de las mezclas de laboratorio no suelen compararse bien con las pruebas de campo.

En las columnas de cal-cemento se añade cemento Portland a la cal. Normalmente las proporciones de cal/cemento en porcentaje por peso son 50/50. La arcilla combinada con cal y cemento en las columnas no es homogénea. Cuando se mezcla con cal y cemento, se forman grumos de arcilla estabilizada. La resistencia al corte en las juntas entre los grumos es menor que dentro de los grumos.

Referencias:

BROMS, B.B.; BOMAN, P. (1979). Lime columns – A new foundation method. Journal of the Geotechnical Engineering Division, 105(4): 539-556.

ROGERS, C.D.F.; GLENDINNING, S. (1997). Improvement of clay soils in situ using lime piles in the UK. Engineering Geology, 47:243-257.

YEPES, V. (2020). Procedimientos de construcción de cimentaciones y estructuras de contención. Colección Manual de Referencia, 2ª edición. Editorial Universitat Politècnica de València, 480 pp. Ref. 328. ISBN: 978-84-9048-903-1.

Esta obra está bajo una licencia de Creative Commons Reconocimiento-NoComercial-SinObraDerivada 4.0 Internacional.