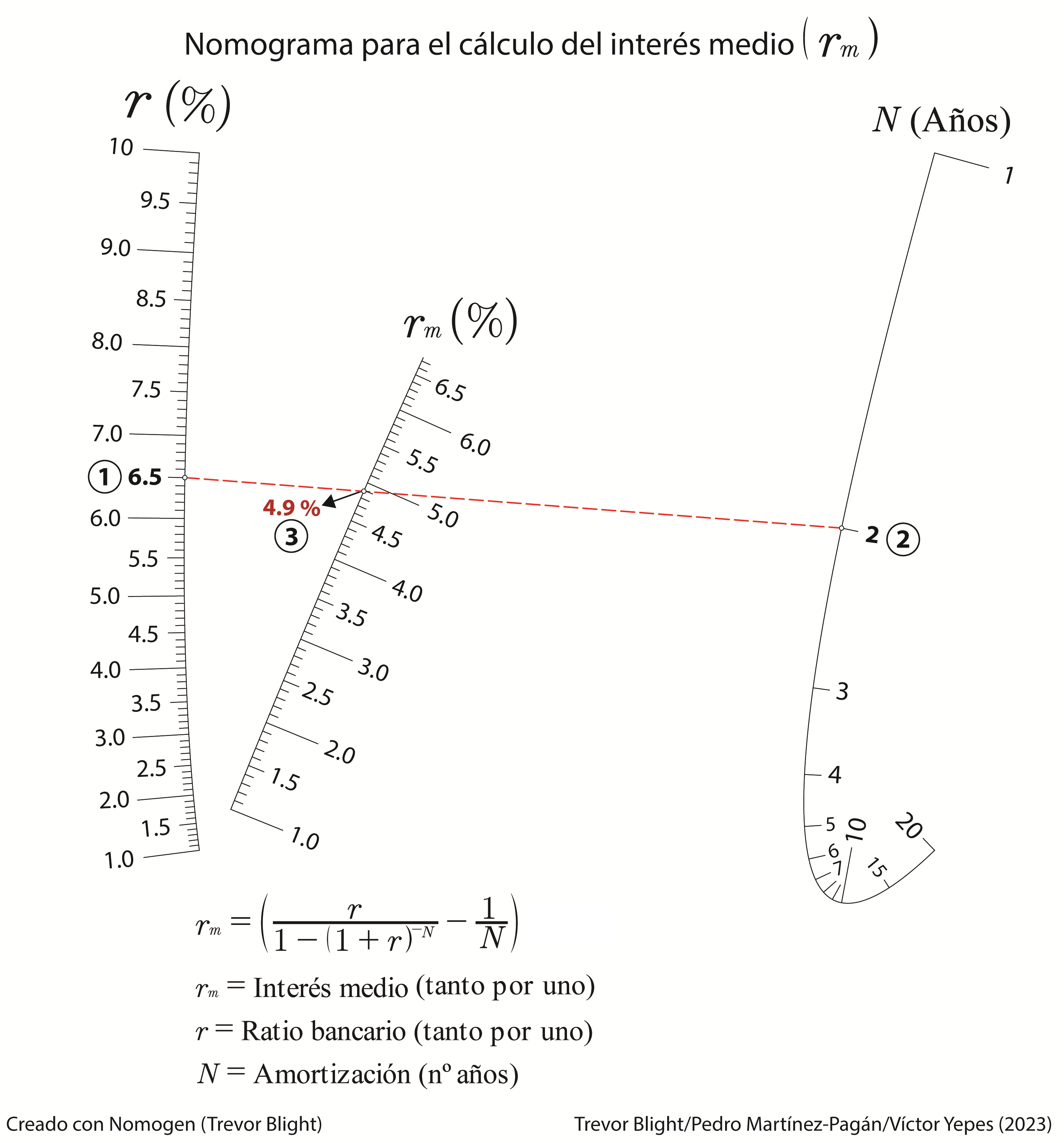

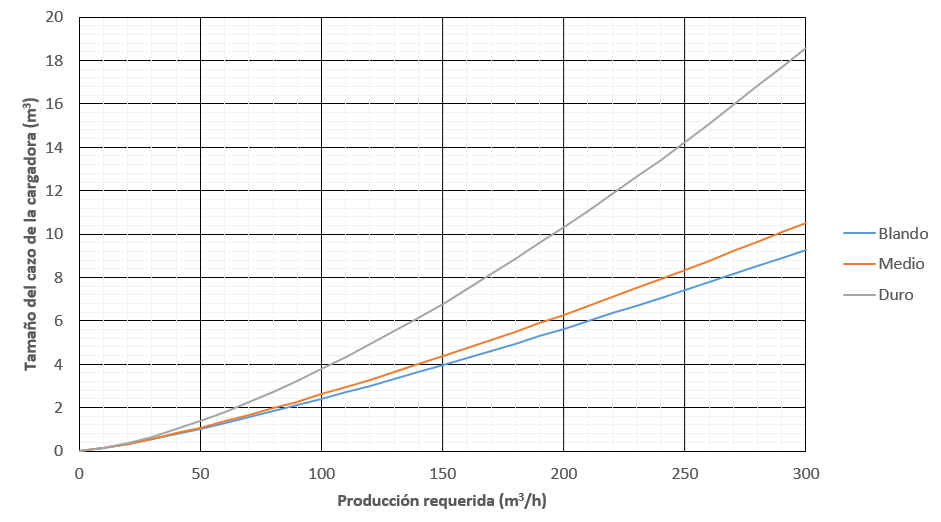

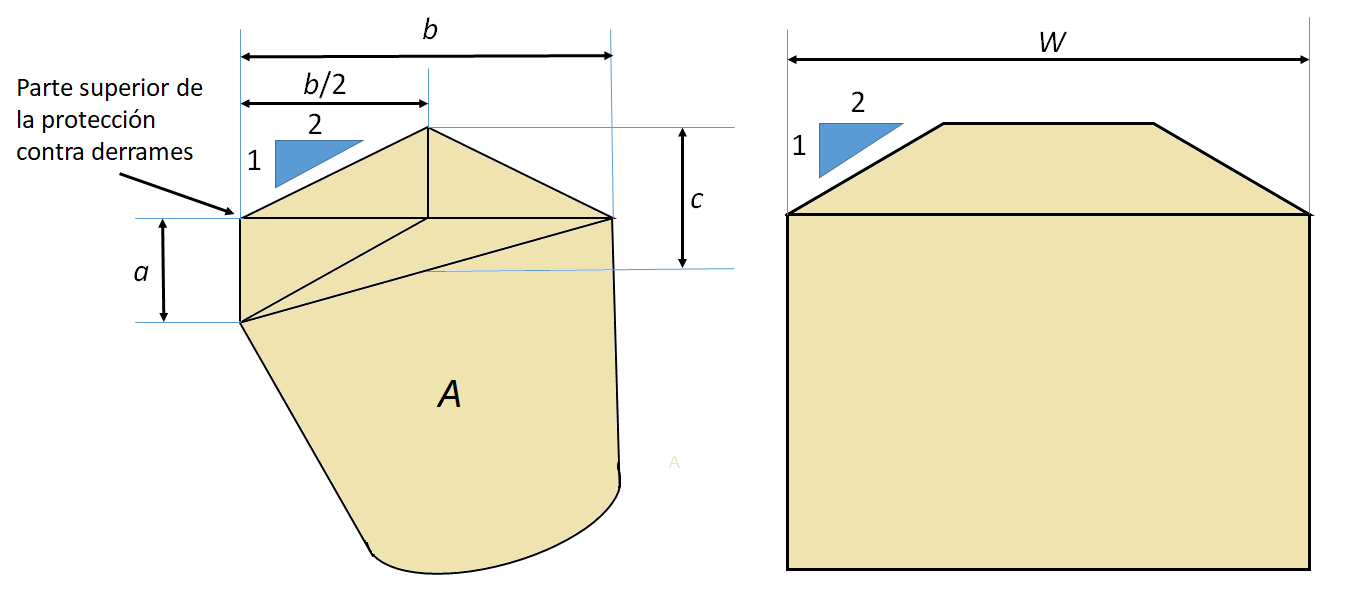

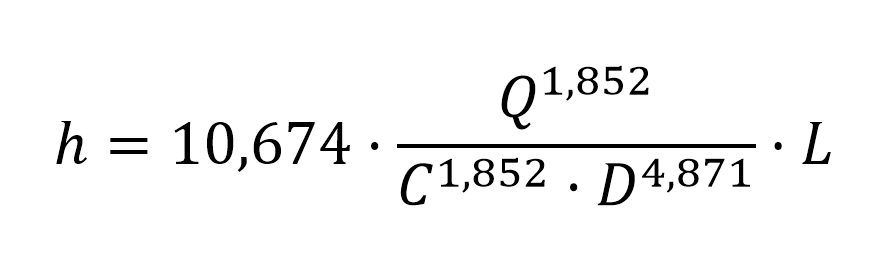

Os presento una novedad editorial sobre la gestión de costes y producción de maquinaria de construcción. Este manual trata sobre los fundamentos de la gestión de costes y producción de la maquinaria empleada en la construcción. En él se desarrollan los aspectos relacionados con la selección de máquinas, su vida económica y su estructura de costes. Se introducen los conceptos básicos de disponibilidad, fiabilidad y mantenimiento de equipos, así como otros relacionados con la gestión de inventarios y parques de maquinaria. También se analizan los aspectos fundamentales del estudio del trabajo aplicables a los equipos. Se desarrollan los conceptos relacionados con la constructividad y constructabilidad, la medida y los incentivos a la productividad, el fenómeno del aprendizaje. Además, se explican aspectos necesarios para el cálculo de la producción de máquinas y conceptos relacionados con el estudio de métodos y medición del trabajo, el cronometraje, el rendimiento y los factores de producción, entre otros. El libro se complementa con un listado de referencias, así como numerosas cuestiones de autoevaluación y problemas resueltos que permiten al estudiante ampliar y aplicar los conocimientos desarrollados. Este manual tiene como objetivo apoyar los contenidos lectivos de los programas de los estudios de grado relacionados con la ingeniería civil, la edificación y las obras públicas. No obstante, también resulta útil en otros estudios relacionados con la ingeniería de la construcción y la minería y a aquellos profesionales que desarrollan sus tareas en estos ámbitos.

Os presento una novedad editorial sobre la gestión de costes y producción de maquinaria de construcción. Este manual trata sobre los fundamentos de la gestión de costes y producción de la maquinaria empleada en la construcción. En él se desarrollan los aspectos relacionados con la selección de máquinas, su vida económica y su estructura de costes. Se introducen los conceptos básicos de disponibilidad, fiabilidad y mantenimiento de equipos, así como otros relacionados con la gestión de inventarios y parques de maquinaria. También se analizan los aspectos fundamentales del estudio del trabajo aplicables a los equipos. Se desarrollan los conceptos relacionados con la constructividad y constructabilidad, la medida y los incentivos a la productividad, el fenómeno del aprendizaje. Además, se explican aspectos necesarios para el cálculo de la producción de máquinas y conceptos relacionados con el estudio de métodos y medición del trabajo, el cronometraje, el rendimiento y los factores de producción, entre otros. El libro se complementa con un listado de referencias, así como numerosas cuestiones de autoevaluación y problemas resueltos que permiten al estudiante ampliar y aplicar los conocimientos desarrollados. Este manual tiene como objetivo apoyar los contenidos lectivos de los programas de los estudios de grado relacionados con la ingeniería civil, la edificación y las obras públicas. No obstante, también resulta útil en otros estudios relacionados con la ingeniería de la construcción y la minería y a aquellos profesionales que desarrollan sus tareas en estos ámbitos.

El libro tiene 254 páginas, 85 figuras y fotografías, 54 problemas resueltos, así como 149 cuestiones de autoevaluación resueltas. Los contenidos de esta publicación han sido evaluados mediante el sistema doble ciego, siguiendo el procedimiento que se recoge en: http://www.upv.es/entidades/AEUPV/info/891747normalc.html

Este Manual de Referencia lo podéis conseguir en la propia Universitat Politècnica de València o bien directamente por internet en esta dirección: https://www.lalibreria.upv.es/portalEd/UpvGEStore/products/p_442-6-1

Sobre el autor: Víctor Yepes Piqueras. Doctor Ingeniero de Caminos, Canales y Puertos. Catedrático de Universidad del Departamento de Ingeniería de la Construcción y Proyectos de Ingeniería Civil de la Universitat Politècnica de Valéncia. Número 1 de su promoción, ha desarrollado su vida profesional en empresas constructoras, en el sector público y en el ámbito universitario. Es investigador del Instituto de Ciencia y Tecnología del Hormigón (ICITECH) y profesor visitante en la Pontificia Universidad Católica de Chile. Ha sido director académico del Máster Universitario en Ingeniería del Hormigón (acreditado con el sello EUR-ACE). Imparte docencia en asignaturas de grado y posgrado relacionadas con procedimientos de construcción y gestión de obras, calidad e innovación, modelos predictivos y optimización en la ingeniería. Sus líneas de investigación actuales se centran en la optimización multiobjetivo, la sostenibilidad y el análisis de ciclo de vida de puentes y estructuras de hormigón.

Referencia:

YEPES, V. (2022). Gestión de costes y producción de maquinaria de construcción. Colección Manual de Referencia, serie Ingeniería Civil. Editorial Universitat Politècnica de València, 243 pp. Ref. 442. ISBN: 978-84-1396-046-3

A continuación os paso las primeras páginas del libro, con el índice, para hacerse una idea del contenido desarrollado.