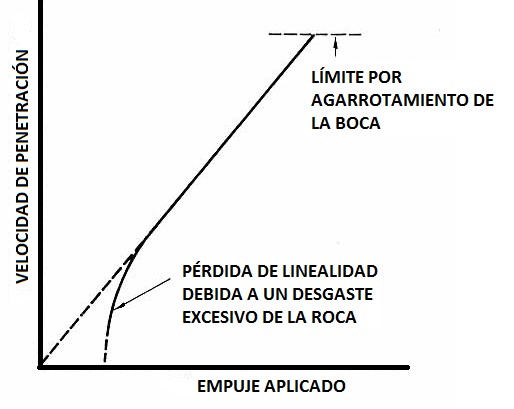

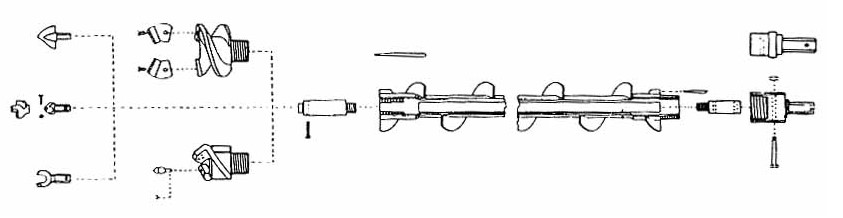

Las máquinas de excavación mecánica de túneles, como por ejemplo las microtuneladoras, utilizan cabezales equipados con útiles de corte como rascadores, picas y discos de corte. Para conocer el rendimiento del corte en la excavación mecánica de un túnel necesitamos conocer la penetración específica (cociente entre la penetración y el empuje). De esta forma, el desgaste de un cortador se mide como el recorrido, en km, de un disco cortador o el consumo de discos cortadores por m3 de material excavado.

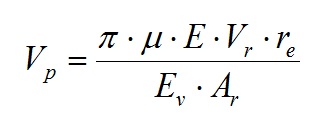

Javier Gallo propuso en su tesis doctoral (Gallo, 2011) un modelo empírico que estima la fuerza de arranque en este tipo de excavación. La ventaja de su propuesta es que es aplicable a todo tipo de útil en la excavación, tanto en suelos como en rocas. Permite obtener la fuerza normal a aplicar sobre el útil para romper un fragmento, denominado penetración, y que coincide con el avance la máquina por revolución del cabezal. La ecuación se ha obtenido empíricamente para túneles excavados en diámetros entre 2 y 2,5 m, con útiles de corte tipo disco de diámetros 280 mm y 305 mm, y rascadores de 60 mm de ancho. La ventaja es que no es necesario conocer el área de contacto entre el útil y el terreno. El método se ajusta a una ecuación que el autor denomina función T:

Donde

F Fuerza (kN)

P Penetración (mm)

RC Resistencia a compresión (MPa)

RT Resistencia a tracción (MPa)

De esta forma, conocida la resistencia a tracción y compresión del macizo rocoso y la penetración que se pretende realizar durante el avance, podemos determinar la fuerza que debe resistir el filo del cortador. Ello permite la selección más adecuada, según los datos del fabricante. Análogamente, si conocemos de antemano la fuerza, se puede obtener la penetración máxima con la que avanzaría la tuneladora. La penetración aumenta cuanto menor sea la resistencia del terreno (Gallo et al., 2016).

Os paso un problema resuelto que espero os sea de interés.

Referencias:

GALLO, J. (2011) Definición de un modelo para la estimación de la fuerza de arranque en la excavación mecánica de túneles en suelos y rocas. Tesis doctoral. Universidad del País Vasco. Bilbao, España.

GALLO, J.; PÉREZ, H.; GARCÍA, D. (2016). Excavación, sostenimiento y técnicas de corrección de túneles, obras subterráneas y labores mineras. Universidad del País Vasco. Bilbao, España, 277 pp.

INSTITUTO TECNOLÓGICO Y GEOMINERO DE ESPAÑA (1994). Manual de perforación y voladura de rocas. Serie: Tecnología y Seguridad Minera. Segunda edición, Madrid, 541 pp.

MARTÍ, J.V.; YEPES, V.; GONZÁLEZ, F.; ALCALÁ, J. (2012). Técnicas de voladuras y excavación en túneles. Apuntes de la Universitat Politècnica de València. Ref. 530, 165 pp.

YEPES, V. (2023). Maquinaria y procedimientos de construcción. Problemas resueltos. Colección Académica. Editorial Universitat Politècnica de València, 562 pp. Ref. 376. ISBN 978-84-1396-174-3

Esta obra está bajo una licencia de Creative Commons Reconocimiento-NoComercial-SinObraDerivada 4.0 Internacional.