La perforación rotativa por corte tuvo su máximo desarrollo en la década de los 40 en las minas de carbón americanas. Hoy día su uso se limita a las rocas blandas y de pequeños diámetros, aunque en los trabajos a cielo abierto este sistema entra en competencia con el arranque directo y en los trabajos subterráneos con la perforación rotopercusiva.

Con este sistema, la fuerza de avance trata de mantener en contacto el útil de corte con la roca, de forma que el filo sea el encargado de realizar los sucesivos cortes.

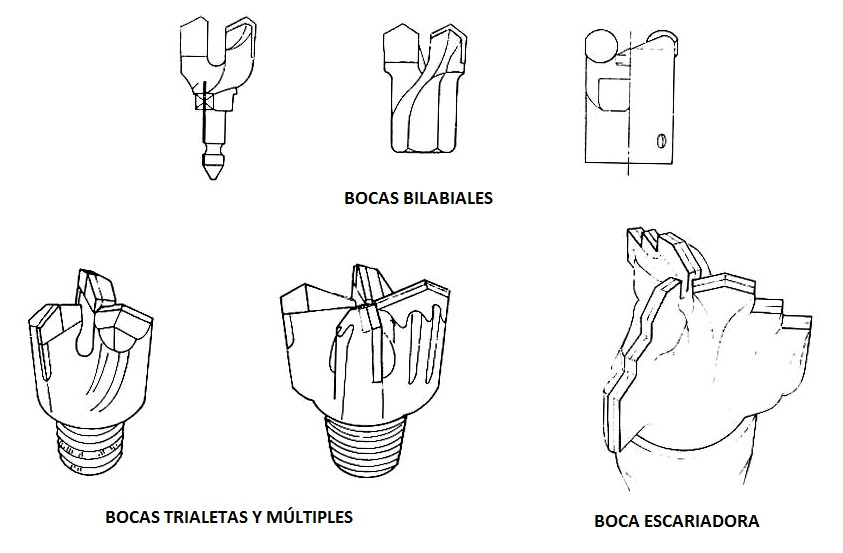

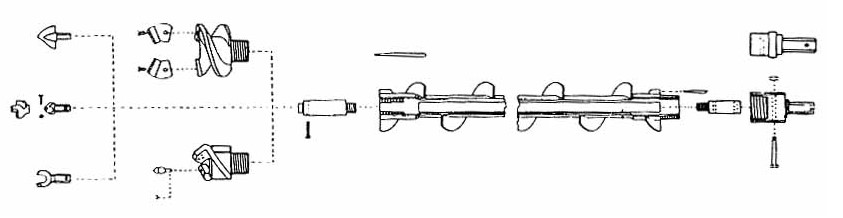

El corte se realiza con bocas que presentan elementos de carburo de tungsteno u otros materiales como los diamantes sintéticos, pudiéndose distinguir varios tipos:

- Bocas bilabiales o de tenedor, en diámetros de 36 a 50 mm

- Bocas trialetas o multialetas, en diámetros de 50 a 115 mm

- Bocas de labios reemplazables, con elementos escariadores y perfil de corte escalonado, en diámetros de 150 a 400 mm

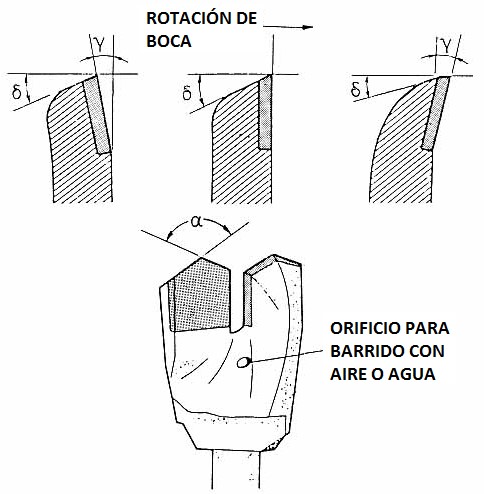

El ángulo de ataque α del útil de corte varía entre 110º y 140º, siendo más obtuso cuanto más dura sea la roca. El ángulo del labio de corte β varía entre 75º y 80º. El ángulo de corte γ oscila entre -6º y 4º, siendo positivo en rocas blandas y negativo en las duras.

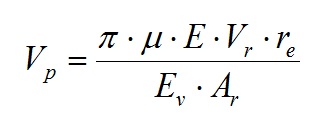

Existe una relación empírica entre el diámetro de perforación, la velocidad de penetración y el tipo de roca:

donde

Vp = Velocidad de penetración

μ = Coeficiente de fricción de la roca

E = Empuje sobre la boca

Vr = Velocidad de rotación

re = Radio efectivo de la roca

Ev = Energía específica de la roca

Ar = Área de la sección transversal del barreno

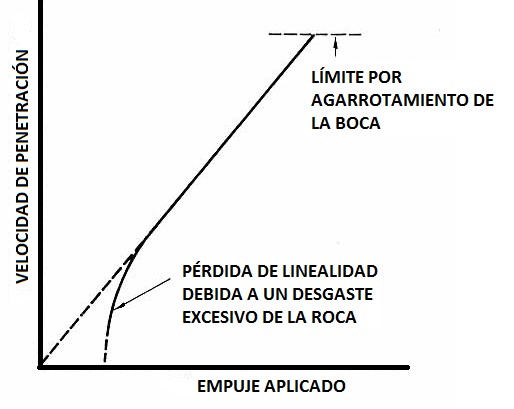

Sin embargo, en la práctica existe una desviación importante de los datos, pues el coeficiente de fricción depende del empuje y la velocidad de rotación se limita por el desgaste continuo que se produce en las bocas al aumentar el número de revoluciones.

En la práctica, se pueden definir dos campos claros de operatividad de este sistema de perforación rotativa:

- Aquellas rocas de resistencia a compresión menor a 80 MPa

- Rocas con contenido en sílice menor al 8%, para evitar un desgaste excesivo

La eliminación del detrito de perforación suele realizarse con un fluido de barrido que puede ser aire, en los trabajos a cielo abierto o agua o aire húmedo en los trabajos de interior. Emplear aire con inyección de agua no sólo facilita la evacuación del detritus y favorece la velocidad de avance, sino que también refrigera las bocas de perforación y disminuye su desgaste. Además, evita el colmatado de la perforación y elimina el polvo. Se necesita aproximadamente de 1000 a 1500 l/min de aire y por cada perforadora unos 250 cm3/min de agua.

En rocas muy blandas (30 a 40 MPa) puede emplearse varillaje helicoidal, de paso mayor cuanto más grande sea la velocidad de penetración, para evacuar el residuo de la perforación.

Os dejo a continuación un vídeo donde explico, en general, la perforación rotativa de rocas. Espero que os complemente la información anterior.

Referencias:

INSTITUTO TECNOLÓGICO Y MINERO DE ESPAÑA (1994). Manual de perforación y voladura de rocas. Ed. IGME. Madrid, 500 pp.

YEPES, V. (2014). Maquinaria para sondeos y perforaciones. Apuntes de la Universitat Politècnica de València, Ref. 209.

YEPES, V. (2020). Procedimientos de construcción de cimentaciones y estructuras de contención. Colección Manual de Referencia, 2ª edición. Editorial Universitat Politècnica de València, 480 pp. Ref. 328. ISBN: 978-84-9048-903-1.

Esta obra está bajo una licencia de Creative Commons Reconocimiento-NoComercial-SinObraDerivada 4.0 Internacional.