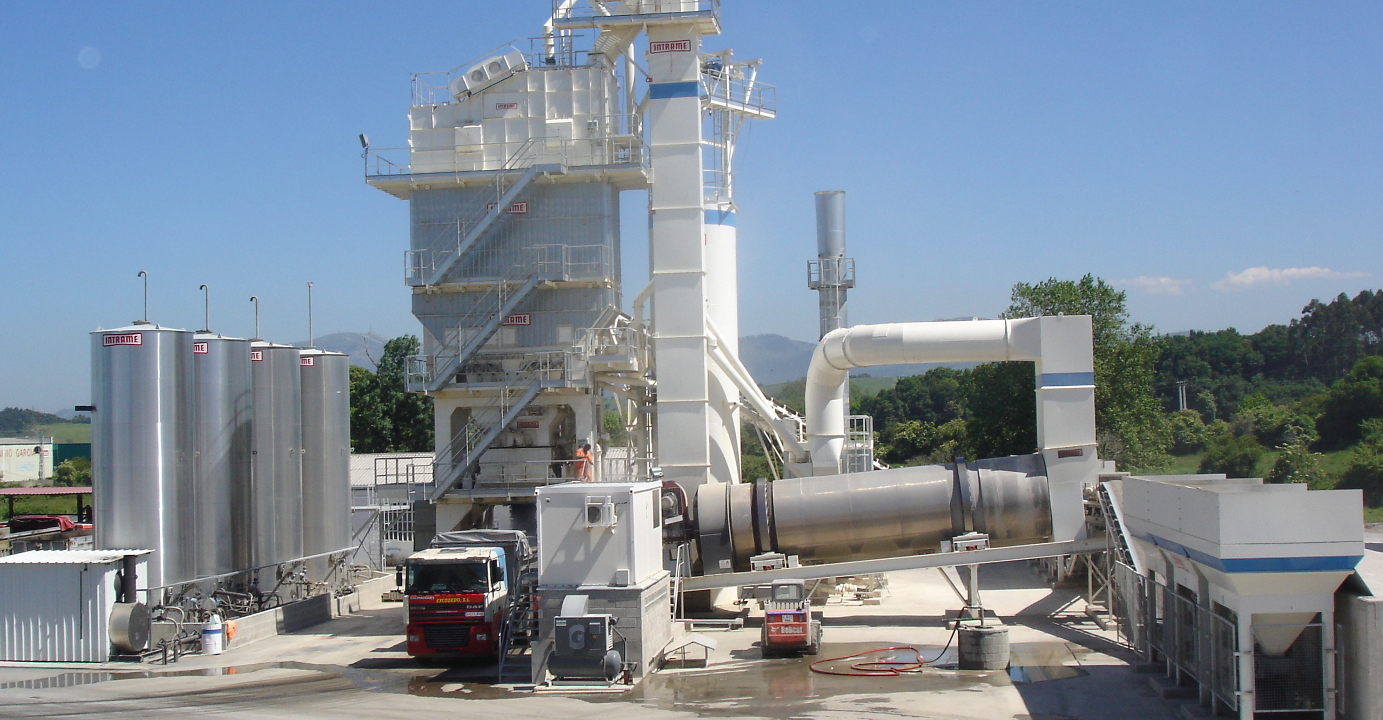

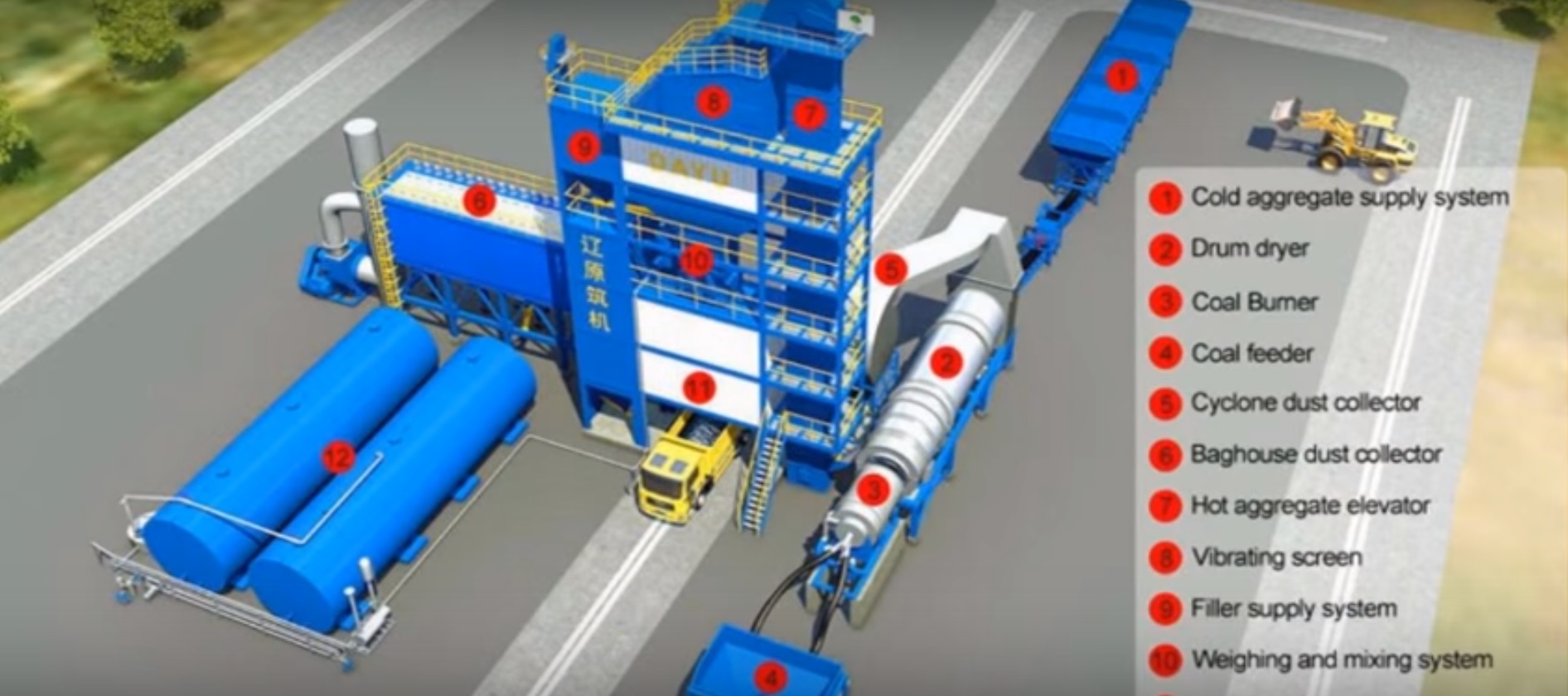

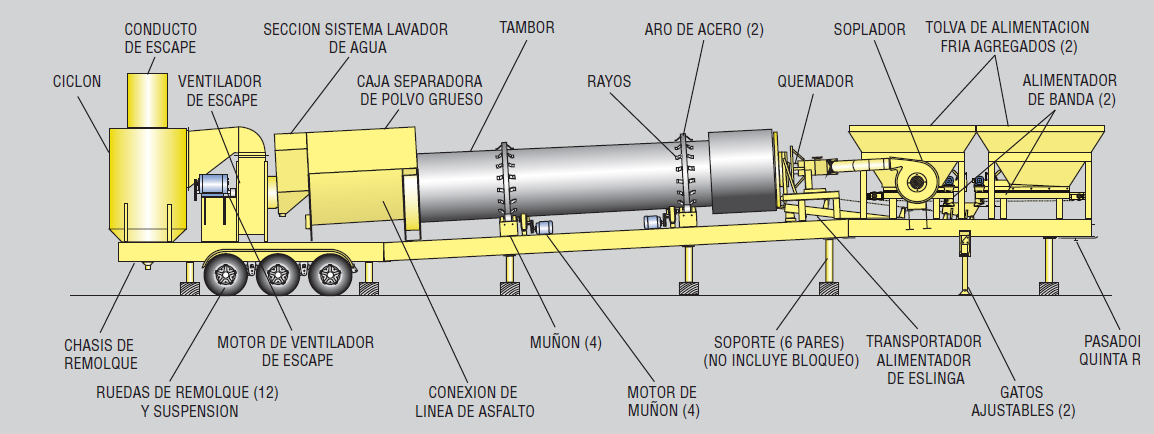

En España, las centrales discontinuas fueron el método predominante para la producción de áridos mezclados con betún hasta los años 80. En ese momento, se introdujo la tecnología de la central continua de tambor secador-mezclador (drum-mixer), capaz de producir hasta 600 toneladas por hora. Esta innovadora planta cuenta con un tambor cilíndrico que se encarga de secar los áridos y mezclarlos con el betún. El tambor gira sobre su propio eje gracias a un motor reductor alimentado por un motor eléctrico.

Las plantas continuas de tambor secador-mezclador se dividen en dos secciones: la primera calienta los áridos, mientras que en la segunda se agregan el ligante y el filler para mezclar. Aunque la corriente de gases durante el proceso arrastra partículas de polvo mineral, el betún presente en la mezcla limita la extracción del filler al 20-25%. Los álabes del tambor se cierran en la zona del quemador para proteger los materiales de la llama, y se abren gradualmente para aumentar el contacto con los gases de la combustión sin oxidar excesivamente el ligante.

El proceso de producción de mezclas asfálticas con áridos fríos comienza en el extremo del quemador, donde los áridos se introducen en el tambor y se calientan para eliminar la humedad. En la sección inicial del tambor, los potentes ventiladores extraen el fíller y lo almacenan para su uso posterior. En la sección media, se pulveriza el betún y el polvo mineral de recuperación y aportación, logrando la mezcla final en la sección final con la ayuda de los álabes. Una variante del proceso utiliza dos tambores consecutivos para calentar los áridos y agregar el ligante. La emulsificación del betún mejora la trabajabilidad de la mezcla, que luego se vierte en camiones o se almacena en silos calorífugos, como en las plantas discontinuas.

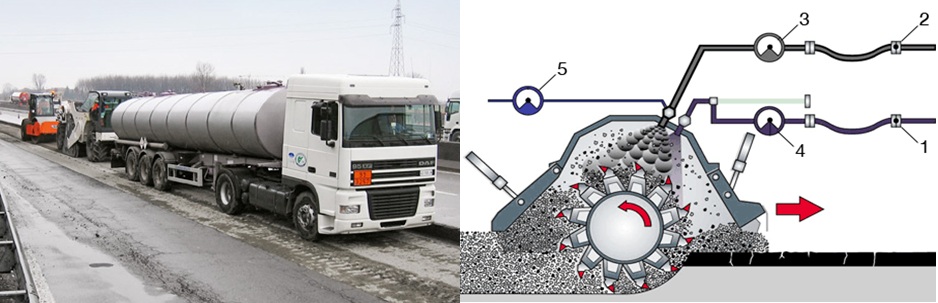

La central de tambor secador-mezclador tiene como desventaja que se realiza una única dosificación de áridos en frío, lo que dificulta la obtención de una granulometría precisa, especialmente con arenas con exceso de finos. No obstante, esta planta presenta varias ventajas en comparación con las centrales tradicionales. Es más simple y consume menos energía, debido a que solo hay una dosificación, mientras que en las plantas discontinuas se efectúan varias dosificaciones en diferentes etapas. Además, es más pequeña y fácil de transportar y montar, y también más económica tanto en su adquisición como en su mantenimiento, lo que la hace más rentable económicamente. A pesar de estas ventajas, hay desventajas en que solo hay un proceso de dosificación, lo que puede resultar en dificultades para lograr la granulometría establecida si se utiliza arena con un exceso de polvo mineral. Sin embargo, es muy adecuada para procesos de reciclado en central, para los cuales se dispone en el tambor un anillo con una tolva para la introducción de los productos de reciclado.

Referencias:

KRAEMER, C.; PARDILLO, J.M.; ROCCI, S.; ROMANA, M.G.; SÁNCHEZ, V.; DEL VAL, M.A. (2010). Ingeniería de carreteras II. McGraw-Hill, Madrid.

YEPES, V. (2014). Maquinaria para la fabricación y puesta en obra de mezclas bituminosas. Apuntes de la Universitat Politècnica de València. Ref. 749.

Esta obra está bajo una licencia de Creative Commons Reconocimiento-NoComercial-SinObraDerivada 4.0 Internacional.