Aprovechando las nuevas tecnologías, aprovecho para colgar como post una conferencia que, bajo el título “Integrando innovación y gestión de la calidad, tuve la ocasión de impartir en Santiago de Chile en noviembre de 2009. Se trató de una conferencia en el marco de un seminario sobre metodologías avanzadas en gestión de la construcción y supuso un gratificante intercambio que tuvimos de experiencias con los alumnos de ingeniería civil de la Pontificia Universidad Católica. Aunque no disponemos de la conferencia grabada, al menos dejaremos aquí la presentación que se utilizó. Espero que os guste.

Mes: septiembre 2013

Perforación a rotación por circulación inversa

Existen dos posibilidades a la hora de realizar una perforación a rotación: la rotación con circulación directa y la rotación con circulación inversa. La diferencia entre ambas estriba en el sentido de circulación del fluido de perforación. En la circulación inversa, objeto de este post, el fluido de perforación y el detritus se eleva a la superficie por el interior del varillaje hasta una balsa de lodos. En este depósito, el lodo se recupera para volver a introducirlo en la perforación por el espacio anular comprendido entre el varillaje y la perforación. La principal diferencia entre los equipos de rotación directa o los de rotación inversa es que, mientras los primeros utilizan una bomba de lodos, los segundos utilizan un compresor, que generalmente suele llevar su propio motor. En ambos casos, estos elementos suelen ir montados sobre el propio chasis de la máquina, aunque a veces, debido al tamaño de los compresores, suelen ir en remolques independientes.

Este sentido inverso de circulación es adecuado cuando el diámetro de la perforación es elevado (un diámetro habitual de trabajo es de 600 mm, pudiendo ser mayor). El método de perforación por Circulación Inversa depende del potencial del agua para contener las paredes de la perforación, precisando un mínimo de 3 metros de columna desde el fondo de la perforación. Ante suelos de alta transmisividad, igualmente puede ser requerido un elevado ratio de bombeo de fluido de perforación, dadas las perdidas, o bien se puede necesitar algún aditivo para impermeabilizar las paredes de la perforación, que posteriormente deberá ser eliminado mediante el debido desarrollo.

Para entender mejor este sistema, os dejo a continuación unos vídeos explicativos que espero os gusten.

Referencias:

YEPES, V. (2014). Maquinaria para sondeos y perforaciones. Apuntes de la Universitat Politècnica de València, Ref. 209. Valencia, 89 pp.

Construcción del puente “Arcos de Alconétar” y la resonancia

El puente “Arcos de Alconétar” atraviesa el río Tajo cerca de la frontera con Portugal, en la provincia de Cáceres. Su nombre se corresponde con un puente romano de piedra cuyos restos aún pueden observarse en la cola del embalse de Alcántara. Forma parte de la Ruta de la Plata (autovía A-66). Se trata de dos estructuras gemelas de acero y hormigón (400,7 m de longitud y más de 4.350 toneladas de peso) diseñadas por los ingenieros Sergio Couto, José Antonio Llombart y Jordi Revoltós. La empresa constructora fue OHL. Entró el puente en servicio en julio de 2006.

Destacan dos grandes arcos paralelos de 220 m de luz y 42,5 de altura máxima que se unen a los tableros mediante pilares. Los arcos son metálicos y están empotrados en las zapatas de arranque. Las pilas situadas sobre el arco son metálicas y las de los viaductos de acompañamiento de hormigón HA-30. El acero utilizado es el S355 de tipo CORTEN que proporciona una resistencia a la corrosión atmosférica sin necesidad de pintura, importante a la hora de la conservación posterior. Su proceso constructivo se basa en el abatimiento de los semiarcos, construidos previamente en taller. La obra supuso un hito tecnológico (premio Construmat a la Innovación Tecnológica en Ingeniería Civil de 2007). Nunca se habían superado los 200 m de luz en este sistema constructivo.

A continuación os paso algunos vídeos que permitirán comprender el proceso constructivo y detalles sobre el puente. En primer lugar os dejo una infografía del proceso constructivo.

A continuación, os dejo una presentación de las obras y el método constructivo.

Otro vídeo al respecto es el siguiente:

Por último, os dejo un espectacular vídeo de la resonancia sufrida por el puente.

Referencia:

Llombart, J.A.; Revoltós, J.; Couto, S. (2006). Puente sobre el río Tajo, en el embalse de Alcántara («Arcos de Alconétar»). Hormigón y Acero, 242:5-38. (enlace)

Optimización económica de redes de transporte

La trascendencia económica del sector del transporte genera costos sociales y medioambientales de gran envergadura. Esta actividad supone aproximadamente un sexto del Producto Interno Bruto (PIB) de los países industrializados (ver Yepes, 2002). Un estudio del National Council of Physical Distribution (ver Ballou, 1991) estima que el transporte sumó un 15% del PIB de Estados Unidos en 1978, constituyendo más del 45% de todos los costos logísticos de las organizaciones. En España, según datos del Ministerio de Fomento (ver CTCICCP, 2001), la participación del sector en el valor añadido bruto del año 1997 se situó en un 4.6%. En cuanto al empleo, 613,400 personas se encontraban ocupadas en el año 1999 en el sector de transportes en España, lo cual representa el 3.69% de la población activa. La distribución física representa para las empresas entre la sexta y la cuarta parte de las ventas y entre uno y dos tercios del total de los costos logísticos (Ballou, 1991). Continue reading “Optimización económica de redes de transporte”

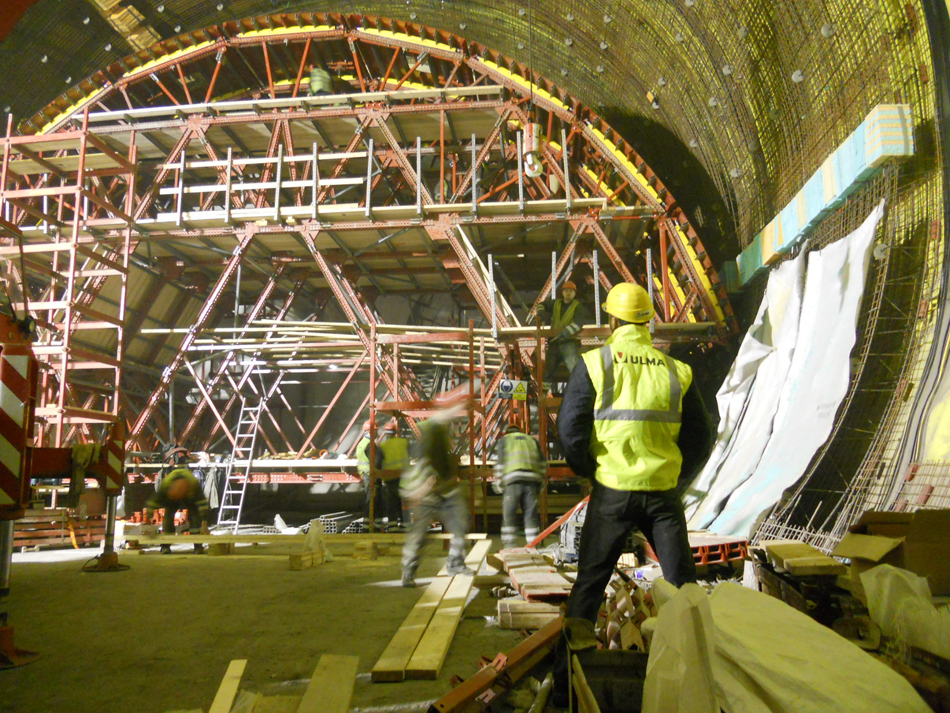

Carros de encofrado para túnel

Los carros de encofrado o encofrados automotores para túneles constituyen estructuras auxiliares móviles que sirven para realizar el hormigonado de la sección. Reciben el nombre de encofrados telescópicos autoportantes, puesto que con este sistema, el carro no es solidario con el encofrado, lo que permite, una vez colocado en posición el módulo de encofrado, retirar el carro y dedicarlo a otros trabajos como el transporte y desencofrado de otros módulos.

Combina la estructura de apeo con el encofrado que da forma a la bóveda. Estos sistemas de encofrado, están formados por una subestructura interior, y paneles que cubren y se unen de forma solidaria a dicha subestructura, ambos de naturaleza metálica, conformando un carro de encofrado ajustado a la geometría de sección del túnel, cuyo avance es a través de carriles o raíles. Suelen disponer de sistemas hidráulicos para el avance, el encofrado, el desencofrado, el centraje transversal y el plegado de los hastiales, aunque también hay sistemas de accionamiento manual.

El encofrado puede estar compuesto por dos paneles hastiales y un panel clave, siendo así en la mayoría de túneles. Si la sección del túnel es próxima a circular, se añade un faldón inferior a los hastiales laterales. Los hastiales presentan ventanas de hormigonado e inspección y soportes para vibradores de superficie e instalación neumática para alimentación de los vibradores. A los paneles clave se les dota de bocas de hormigonado.

Se pueden distinguir dos tipos diferentes: los carros de túnel en mina (en espacio confinado) o bien carros empleados para la construcción de falsos túneles (en espacio abierto).

Las características de cada túnel difieren (secciones, desarrollo en planta, tipo y espesor del hormigón, etc.) por lo que no se permite el empleo de estos equipos con un estudio de adecuación, es necesario la redacción de un proyecto específico completo para la utilización del sistema con los condicionantes propios exigidos en la obra a ejecutar. Las operaciones de montaje, desmontaje, fase de trabajo, y de traslado, supervisadas y coordinadas por técnico competente (titulación universitaria habilitante) con probados conocimientos en túneles y elementos auxiliares, que deberá estar adscrito a la empresa propietaria del elemento auxiliar.

Por tanto, estos medios auxiliares automotores, presentan una serie de requisitos documentales:

- Redacción de un proyecto específico visado con los condicionantes propios exigidos a la obra.

- Manual de instrucciones de montaje para una correcta instalación del equipo proporcionado.

- Como el equipo de trabajo es a través de accionamientos hidráulicos y tiene condición de máquina, Marcado CE, de acuerdo a la reglamentación de puesta en servicio y comercialización de máquinas.

- En cumplimiento del R.D. 1627/1997 “Disposiciones mínimas de seguridad y de salud en las obras de construcción”, se debe modificar el Plan de seguridad y salud de la obra mediante la redacción de un anexo al plan. Todas las empresas afectadas por estas actividades deben recibir una copia del mismo.

- En cumplimiento con lo estipulado en el Real Decreto 837/2003, de 27 de junio referente a grúas móviles autopropulsadas, debe designarse un jefe de maniobras.

- De acuerdo con lo establecido en el Anexo IV, parte C del R.D. 1627/1997, persona competente para la vigilancia, control y dirección de los trabajos.

- Previa puesta en servicio del carro, el técnico de montaje, de acuerdo a la normativa vigente, elaborará tanto el Acta de inspección inicial del carro como el Certificado de correcto montaje del carro.

En el vídeo de Dema Formworks se puede ver el procedimiento constructivo.

El siguiente vídeo describe un carro MK para túnel en mina de la empresa ULMA Construction.

En este caso, es un carro MK para túneles a cielo abierto, de la misma empresa.

Os dejo a continuación un vídeo realizado por la empresa ADARVE PRODUCCIONES sobre carros de encofrado para túneles para la firma RÚBRICA. Espero que os guste.

Referencias:

ESPASANDÍN, J.; GARCÍA, J.I. (2002). Apeos y refuerzos alternativos. Manual de cálculo y construcción. Editorial Munilla-Lería, Madrid.

MARTÍ, J.V.; YEPES, V.; GONZÁLEZ, F. (2004). Temas de procedimientos de construcción. Cimbras, andamios y encofrados. Editorial de la Universidad Politécnica de Valencia.

YEPES, V. (2023). Maquinaria y procedimientos de construcción. Problemas resueltos. Colección Académica. Editorial Universitat Politècnica de València, 562 pp.

Esta obra está bajo una licencia de Creative Commons Reconocimiento-NoComercial-SinObraDerivada 4.0 Internacional.

¿Qué es la sustitución dinámica?

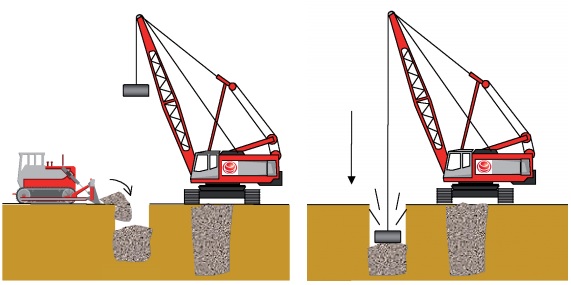

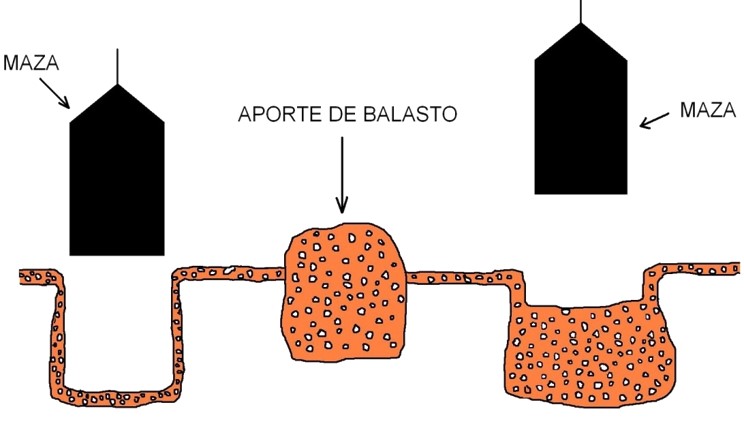

La sustitución dinámica o “puits ballastés” constituye una variante diferenciada de la compactación dinámica en la cual la energía de compactación sirve para constituir inclusiones granulares de gran diámetro, como refuerzo de los terrenos compresibles, de los que se necesitan varios metros de espesor sobre un estrato de terreno con capacidad portante suficiente.

Se punzona en este caso el terreno con una maza pequeña y pesada que se deja caer desde cierta altura. Este procedimiento crea un cráter que se rellena con material granular, que se golpea nuevamente con el objeto de desplazar el terreno y hacer penetrar dicho material granular. Con este procedimiento se consigue rigidizar el terreno creando puntos de apoyo que presentan una mayor carga admisible. Además, la ventaja adicional es que constituyen drenes verticales, aunque no muy profundos, por lo que podrían combinarse con tratamientos de mejora de precarga, de forma que se reducirían los tiempos de consolidación del suelo.

Esta técnica combina, por tanto, las ventajas de la compactación dinámica y de las columnas de grava.

Aplicaciones:

– Necesidad de estabilización y reducción de los asientos de terraplenes viarios y ferroviarios

– Estructuras con distribución heterogénea de grandes cargas repartidas y puntuales

Principales características:

– Tasa de incorporación de material claramente superior a la obtenida por medio de columnas de grava (hasta 20 a 25%)

– Muy alta compacidad de las inclusiones constituidas

– Cada “columna” granular puede soportar cargas importantes de hasta 150 t

– Mejora de las características mecánicas de las capas superficiales del terreno entre las columnas en un 25% y entorno al 50% en los estratos más profundos

– Funcionamiento de las inclusiones como drenes verticales reduciendo así el tiempo de consolidación y acelerando los asientos antes de la construcción

Ventajas:

– Fuerte incremento del módulo de deformación, de la capacidad portante y de la capacidad drenante del terreno

– Técnica bien adaptada a grandes cargas

– Muy alta resistencia interna al corte del material granular que constituye la inclusión

– A diferencia de las columnas de grava, aplicación adaptada a suelos evolutivos (turbas, orgánicos…) debido a su reducida esbeltez.

La profundidad del terreno mejorado con esta técnica depende tanto de las características del terreno como de la energía de los impactos. A este respecto, Menard nos facilita la siguiente fórmula para calcular dicha profundidad (García Valcarce et al., 2003):

D2 ≤ 10·M·h

donde:

D: Espesor a compactar (m)

M: Peso de la maza (kN)

h: Altura de caída de la maza (m)

Aunque la máxima profundidad afectada quedaría limitada por la siguiente expresión:

D = 0,44·√10Mh

Os paso a continuación un Polimedia explicativo de esta técnica que espero que os guste:

Os dejo a continuación el folleto explicativo de Menard.

Referencias:

GARCÍA VALCARCE, A. (dir.) (2003). Manual de edificación: mecánica de los terrenos y cimientos. CIE Inversiones Editoriales Dossat-2000 S.L. Madrid, 716 pp.

MARTÍ, J.V.; GONZÁLEZ, F.; YEPES, V. (2004). Temas de procedimientos de construcción. Mejora de terrenos. Editorial de la Universidad Politécnica de Valencia. Ref. 2004.844. Valencia.

YEPES, V. (2020). Procedimientos de construcción de cimentaciones y estructuras de contención. Colección Manual de Referencia, 2ª edición. Editorial Universitat Politècnica de València, 480 pp. Ref. 328. ISBN: 978-84-9048-903-1.

Esta obra está bajo una licencia de Creative Commons Reconocimiento-NoComercial-SinObraDerivada 4.0 Internacional.

Construcción de túneles mediante empuje de tramos sucesivos

Una forma de construir un túnel consiste en ir empujando, mediante gatos, tramos sucesivos. Este método es similar al de los cajones empujados.

Una forma de construir un túnel consiste en ir empujando, mediante gatos, tramos sucesivos. Este método es similar al de los cajones empujados.

A continuación os paso una infografía realizada por Hispana y Estudio da Vinci, en León, sobre este procedimiento constructivo empleado por la empresa española OPEMA. Espero que os guste.

Referencia:

MARTÍ, J.V.; YEPES, V.; GONZÁLEZ, F.; ALCALÁ, J. (2012). Técnicas de voladuras y excavación en túneles. Apuntes de la Universitat Politècnica de València. Ref. 530, 165 pp.

¿Hormigón casi tan resistente como el acero?

El otro día, entrando al despacho que tienen los doctorandos del Departamento de Ingeniería de la Construcción, vi junto a la mesa de Esteban Camacho una silla realmente sorprendente, pues contrariamente a lo que pudiera parecer, estaba fabricada con hormigón y, aunque uno se sentara encima, increiblemente no se rompía.

El otro día, entrando al despacho que tienen los doctorandos del Departamento de Ingeniería de la Construcción, vi junto a la mesa de Esteban Camacho una silla realmente sorprendente, pues contrariamente a lo que pudiera parecer, estaba fabricada con hormigón y, aunque uno se sentara encima, increiblemente no se rompía.

Se trata del HMAR (Hormigón de Muy Alto Rendimiento). En realidad, es un nuevo material que se encuentra en proceso de investigación en el grupo del profesor Pedro Serna, del Instituto de Ciencia y Tecnología del Hormigón (ICITECH) de la Universidad Politécnica de Valencia. Como dice nuestro amigo Esteban, se trata realmente de un “acero pobre”. Continue reading “¿Hormigón casi tan resistente como el acero?”

Los ingenieros, los ordenadores y mil un indios

Los ingenieros, los ordenadores y “mil un indios”. Un título algo ambiguo para algo tan sencillo como que, es posible, que nuestros ingenieros más jóvenes hayan perdido cierta habilidad en la resolución y cálculo de problemas debido al uso masivo de los ordenadores y las nuevas tecnologías. Primero veamos el chiste (que espero a nadie siente mal), y luego reflexionemos un poco.

Los ingenieros, los ordenadores y “mil un indios”. Un título algo ambiguo para algo tan sencillo como que, es posible, que nuestros ingenieros más jóvenes hayan perdido cierta habilidad en la resolución y cálculo de problemas debido al uso masivo de los ordenadores y las nuevas tecnologías. Primero veamos el chiste (que espero a nadie siente mal), y luego reflexionemos un poco.

- !Mi General! - !Sí! - !Nos atacan mil un indios! - ... oiga, Toto? Y cómo sabe que son mil uno? - Porque viene uno adelante... !y cómo mil atrás!

El 23 de febrero de 2012 tuvo lugar un panel-debate en el seno del VI Congreso Nacional de la Ingeniería Civil que se desarrolló en Valencia. Allí Gozard Humar, presidente del European Council of Civil Engineers (ECCE), en una de sus intervenciones respondiendo a un debate generado por el público asistente, vino a decir que se debería prohibir en los primeros cursos de ingeniería el uso de ordenadores, pues estas herramientas atrofian la capacidad intuitiva y de cálculo de los futuros profesionales. Algo de razón no le falta a este representante europeo de la ingeniería civil.

“Al hombre instruido le caracteriza el buscar en los problemas aquella precisión que por su naturaleza admiten, por tanto tan necio es aceptar razonamientos imprecisos de un matemático como pedir demostraciones científicas a un retórico“. Aristóteles

El abandono de la regla de cálculo por la calculadora electrónica, luego por la programable y por último el uso masivo del ordenador por parte de los alumnos ha traído, por una parte, las abrumadoras ventajas del empleo de las tecnologías de la información y la comunicación en el ámbito de la ingeniería. Pero, por otro lado, hoy resulta complicado encontrar alumnos capaces de hacer a mano una raíz cuadrada o cualquier cálculo simple sin el uso de una calculadora. No es difícil encontrar anécdotas de jóvenes ingenieros que, ante problemas más o menos complicados, se encierran con el ordenador para buscar una solución “con diez decimales” y luego un ingeniero senior o un catedrático avezado ha encontrado algún error de bulto en la solución haciendo un “cálculo de servilleta”, usando lo que vienen a ser “números gordos”. A veces un método sencillo, aunque algo impreciso, es suficiente para encuadrar el orden de magnitud de un problema.

Imaginemos que se le pide a uno de nuestros alumnos el cálculo del número de latidos del corazón de un hombre a lo largo de su vida. Si acaba de aprobar la asignatura de Estadística, lo que hará es buscar la esperanza de vida media, con una desviación típica determinada. Lo mismo deberá hacer con el número de latidos. Se pondrá nervioso porque no encuentra datos, pero al final, nos dará una cifra (probablemente con varios decimales).

Suponiendo que el año tiene 400 días, un día tiene 25 horas y cada hora 60 minutos, el número aproximado de minutos en un año es de 6×10^5 minutos. El número aproximado de minutos en 70 años (suponiendo que es esta la vida media) es de 4×10^7 minutos. Si las pulsaciones medias son de 70 al minuto, tendremos que el resultado es de 10^9.

¿Y si la vida promedio se estimase en 80 años en vez de 70? El número de minutos en 80 años sería de 5×10^8, lo cual implica que el resultado sigue estando en el orden de magnitud de 10^9.

Otra idea que ya no se suele utilizar por el abuso de las calculadoras: el concepto de cifras significativas. Esto está muy relacionado con los “mil un indios”.

Supongamos que pedimos a nuestros futuros ingenieros hallar la superficie de una habitación cuadrada de 10,46 m de lado. Tenemos dos decimales porque la precisión es de 1 cm. Es decir, que, realmente, el lado podría medir 10,45 m o bien 10,46 m. El resultado más probable que nos darían sería el de 109,4116 m², lo cual no es correcto. Deberíamos haber respondido 109,4 m². Nos olvidamos del siguiente hecho: cuando se multiplican cantidades, el número de cifras significativas en la respuesta final es el mismo que el número de cifras significativas que tiene el número con menos cifras significativas. Dicha regla se aplica también a la división. Otro ejemplo, el área de un círculo de 6,0 cm de radio no debería expresarse como 113 cm², puesto que esta respuesta tiene 3 cifras significativas, mientras que el radio tiene solo 2. El resultado aceptable sería 1,1×10^2 cm².

Lo mismo le pasa a la suma y a la resta, aunque aquí la regla es distinta: cuando los números se sumen o se resten, el número de lugares decimales en el resultado debe ser igual al número más pequeño de lugares decimales de cualquier término de la suma. Así, 150 +12,35 debería ser 162 y no 162,35.

¿Cómo reducimos el número de cifras significativas? Se puede usar el redondeo: si el último dígito eliminado es mayor que 5, entonces se aumenta en 1. Si es menor a 5, se disminuye en 1. En el caso de que el último dígito eliminado sea igual a 5, el dígito restante debe redondearse al número par más cercano. Esta regla ayuda a evitar la acumulación de errores en procesos aritméticos largos. Otra técnica para evitar la acumulación de error es demorar el redondeo en el cálculo hasta la respuesta final de la calculadora antes de redondear al número correcto de cifras significativas.

Como pasatiempo: ¿cuánto hormigón sería necesario para ejecutar un muro de hormigón armado? Dos formas de abordarlo, mediante el cálculo exhaustivo o bien con un número gordo. Os dejo la solución del número gordo para pasatiempo y un día de estos os lo cuento. Es muy fácil.

¿Cuándo se inventó el primer cemento artificial?

Los datos históricos nos indican que ya se emplearon diversos morteros y hormigones en civilizaciones tan antiguas como la egipcia o la china hacia el 3000 A.C. Sin embargo, fueron los romanos los que utilizaron su famoso mortero formado de cal y adiciones de tierra volcánica abundante en Puzzoli, a las faldas del Vesubio. Con este material se construyeron numerosas obras, entre las que podemos destacar el teatro de Pompeya, los baños públicos de Roma, el Pont du Gard o el Panteón.

Hubo que esperar a 1756 cuando John Smeaton empleó morteros obtenidos por calcinación de mezclas de calizas y arcillas para reconstruir el faro de Eddystone. Años más tarde, en 1796, James Parker patenta un cemento hidráulico natural al calcinar caliza con impurezas de arcilla, denominándolo “Cemento Parker” o “Cemento Romano”. Son en estos años, a caballo entre el final del siglo XVIII y el principio del XIX cuando se registran numerosas patentes de cementos naturales, detacándose el cemento de Luois Vicat, fruto de la mezcla de cales y arcillas en proporciones adecuadas y molidas de forma conjunta. Ello permitió proyectar al propio Vicat el primer puente construido con hormigón en masa, el puente de Souillac, entre 1812 y 1824. Continue reading “¿Cuándo se inventó el primer cemento artificial?”