Las operaciones necesarias para la ejecución con éxito de perforación con extracción de material son el troceo, la extracción del material propiamente dicha y la contención de las paredes. Estas operaciones se realizan en ocasiones de forma simultánea a la ejecución de la perforación.

La rotura o corte del terreno puede realizarse mediante varios procedimientos diferentes. Entre otros, destacan los siguientes:

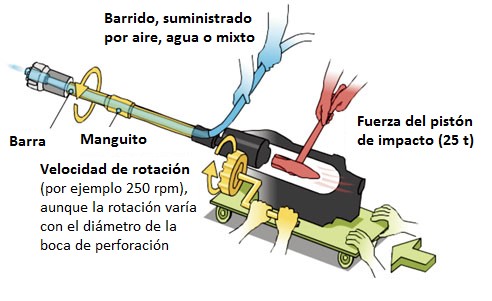

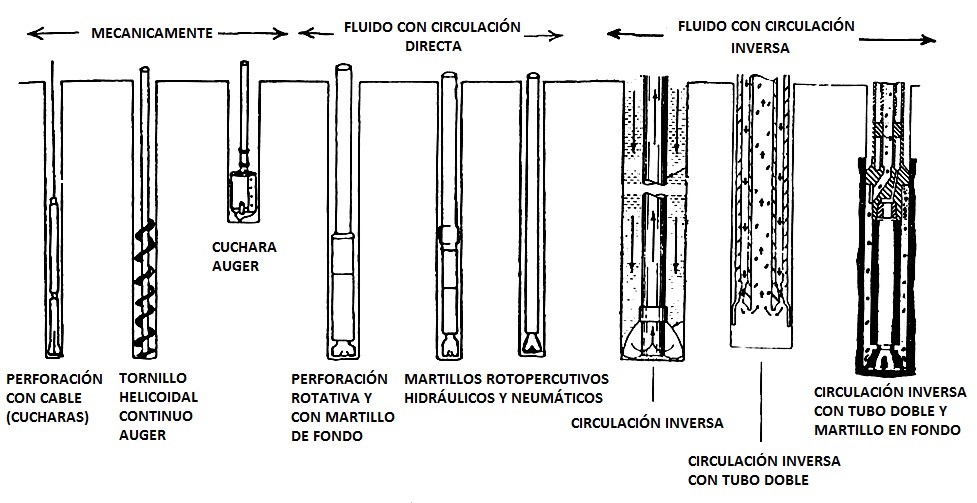

- Perforación mecánica: se deben aplicar tensiones sobre el material que superen su resistencia de corte. Este efecto puede realizarse por impacto (percusión), presión (empuje), fricción (rotación) o desgaste (barrido), o por efectos combinados de ellos.

- Perforación térmica: realizada mediante soplete o lanza térmica, plasma, fluido caliente o congelación.

- Perforación química: realizada mediante microvoladura o por disolución.

- Perforación hidráulica: provocada por efecto de un chorro de agua a alta presión, por erosión o cavitación.

- Otros tipos de perforación: eléctrica, sónica, nuclear, etc.

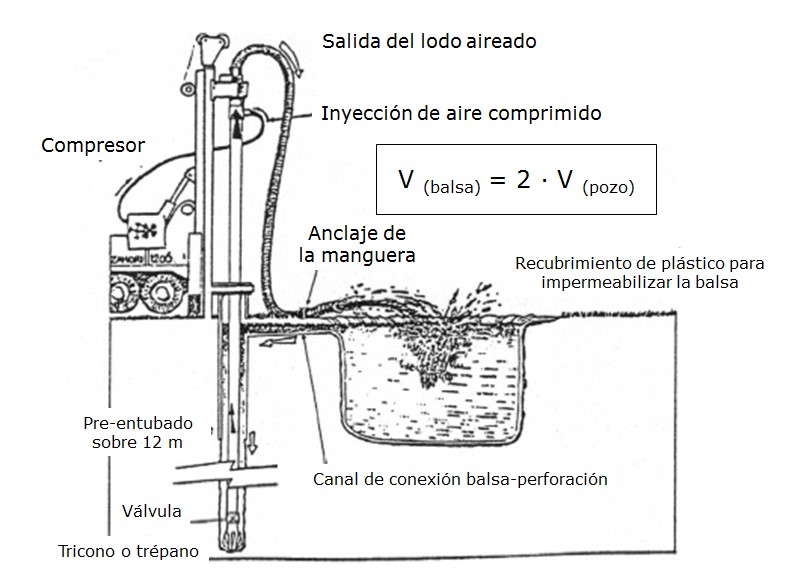

La eliminación del detritus puede ser discontinua, en el caso de interrupción de la perforación y la eliminación mecánica del detritus, o continua, empleando un fluido en circulación (aire, agua o lodos) que, a su vez, refrigera el útil de perforación y sostiene las paredes de la perforación. La extracción hidráulica presenta dos variantes, la circulación directa y la circulación inversa.

Cuando se utiliza un fluido para extraer el detritus, la circulación directa se refiere a que el fluido de perforación y el detritus se elevan hacia la superficie entre las paredes del sondeo y el varillaje. La circulación directa es el sistema más empleado en perforaciones relativamente cortas (menos de 50 m) y hasta ahora ha sido universal en los martillos neumáticos.

En cambio, con la circulación inversa, el fluido y el material se eleva por el interior del varillaje. En este caso se mantiene inundada la perforación, siendo el ascenso del material por depresión o por inyección forzada. Se emplea también con martillos en fondo. Este método tiene interés en formaciones relativamente blandas poco permeables, con fisuración débil, poco abrasivas y de paredes estables (arcillas, algunas formaciones yesíferas y sales potásicas, por ejemplo). Es un método seguro, pero más caro, aunque mejora la limpieza del sondeo, recupera detritus de mayor tamaño y aumenta la velocidad de perforación. Normalmente se emplea un sistema de doble pared, es decir, dos tubos concéntricos: por la cámara exterior se inyecta el fluido y por la interior asciende.

La perforación en suelos es más sencilla que en roca, pero en numerosas ocasiones se necesita un sostenimiento de las paredes del sondeo para evitar su derrumbe. El sostenimiento se puede realizar mediante fluidos como el agua (equilibrio hidrostático) o lodos (películas tixotrópicas) que sirven, además, para la eliminación del detritus; o bien mediante entubaciones, que pueden ser provisionales o definitivas.

El lodo es una mezcla de agua y bentonita sódica (a veces, sepiolita) tratada, a la que en ocasiones se añade arcilla y algún aditivo. Esta mezcla forma una lámina o “cake” que impermeabiliza el sondeo, de forma que si se mantiene llena de lodo la perforación, la presión en la cara interna de la pared supera a la existente en el exterior, lo que permite la estabilidad de la pared.

En sondeos y perforaciones helicoidales, el residuo de la perforación se extrae con la propia hélice.

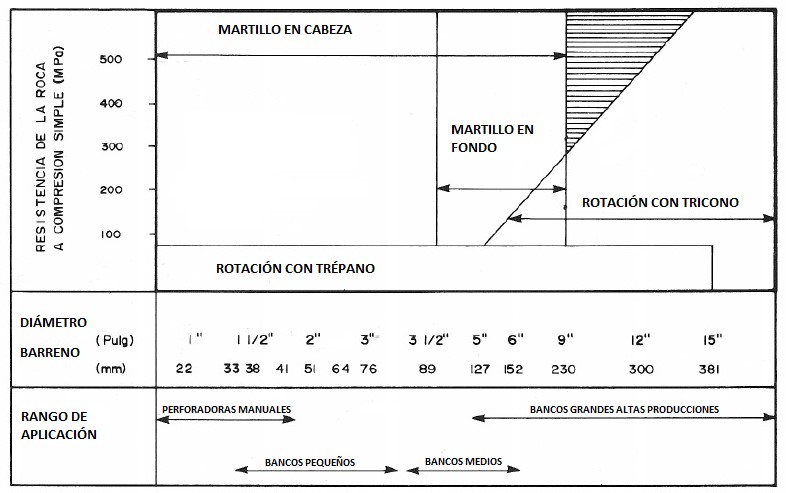

Según la resistencia a compresión de las rocas y el diámetro de perforación, se pueden delimitar distintos métodos de perforación, según se refleja en la Figura 4. Sin embargo, en obras de construcción, lo habitual son los métodos rotopercutivos en la perforación de rocas, mientras que en minería a cielo abierto, también se utiliza la perforación rotativa.

Referencias:

INSTITUTO TECNOLÓGICO Y MINERO DE ESPAÑA (1994). Manual de perforación y voladura de rocas. Ed. IGME. Madrid, 500 pp.

YEPES, V. (2014). Maquinaria para sondeos y perforaciones. Apuntes de la Universitat Politècnica de València, Ref. 209. Valencia.

Esta obra está bajo una licencia de Creative Commons Reconocimiento-NoComercial-SinObraDerivada 4.0 Internacional.