El flujo superficial y subterráneo del agua, así como los cambios en el nivel freático de un terreno, por causas naturales o artificiales, provocan consecuencias tanto en el terreno propio como en los colindantes. En el caso de una excavación que intercepte la capa freática va a suponer problemas tanto para la propia excavación, y posterior ejecución de las obras en el recinto, como en los terrenos y estructuras colindantes.

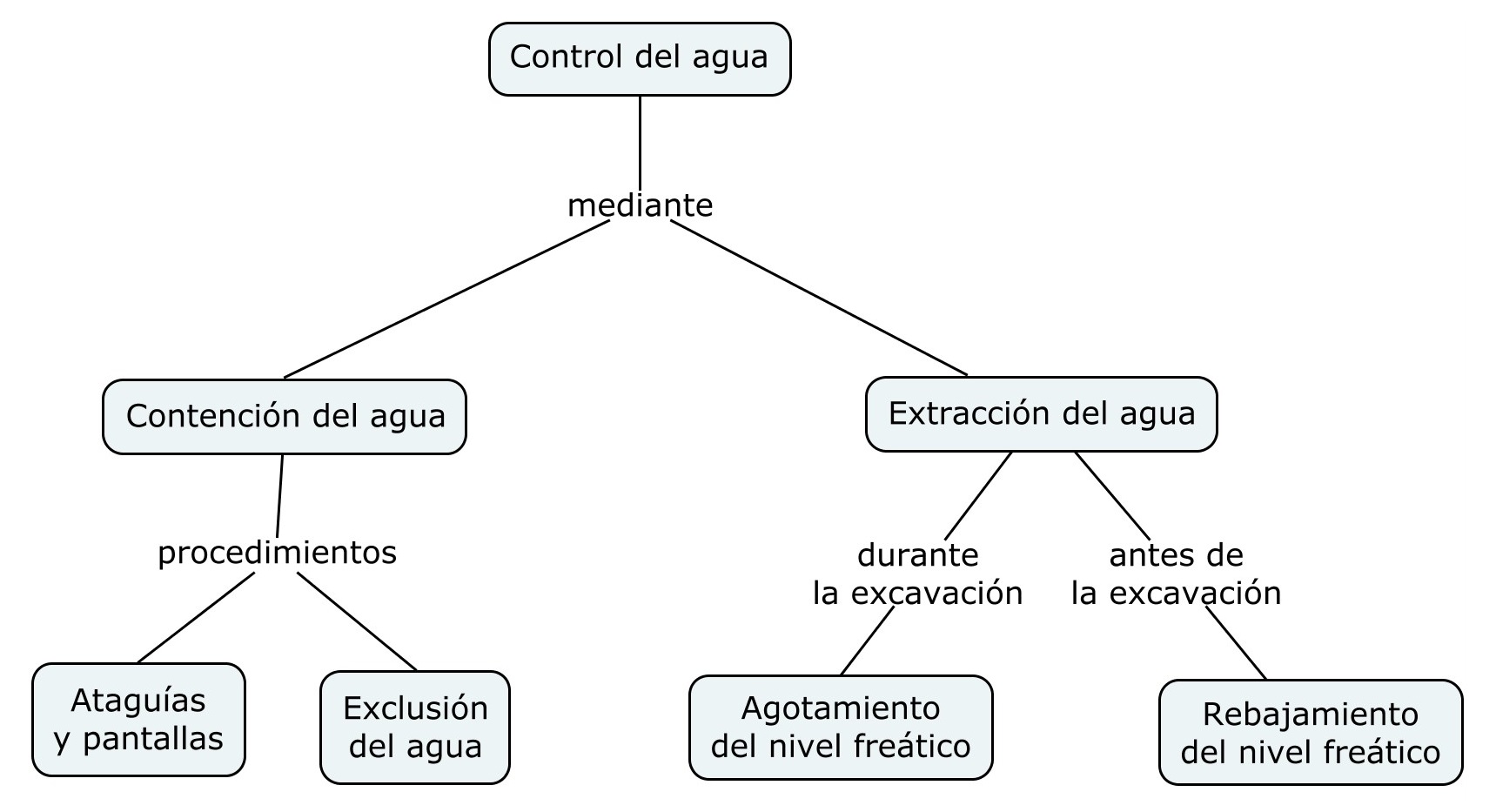

Los problemas del agua como factor desestabilizante se pueden resolver si se mantiene el agua lejos de las zonas donde puede causar daño o bien se controla el agua que entra mediante drenajes. Si no se controla la infiltración, entonces el agua puede hacer migrar las partículas finas del suelo hacia una salida, ocasionando sifonamientos o roturas por erosión, o bien se incrementa la saturación, la corriente interna, o se dan excesivas subpresiones o fuerzas de infiltración.

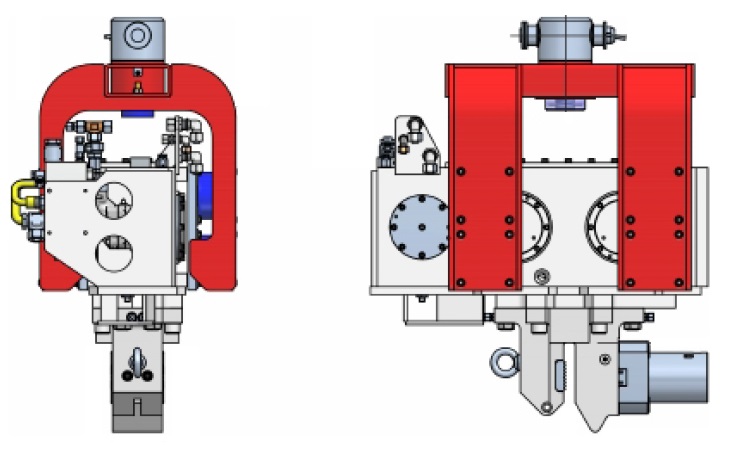

Un caso muy habitual de lo anterior ocurre cuando se realizan perforaciones bajo nivel freático para ejecutar anclajes (por ejemplo en muros pantalla) o bien en inyecciones (impermeabilización de presas y túneles, inyecciones de compensación, etc.). En estos casos, la salida de agua por la perforación puede provocar arrastre de finos o salidas abruptas de agua, fenómeno conocido como “taponazo”.

En el caso de realizar excavaciones, los principales problemas geotécnicos asociados al agua que pueden aparecer son la subsidencia, la erosión superficial, la erosión interna o tubificación, la inestabilidad de taludes, la inestabilidad del fondo o sifonamiento y el levantamiento del fondo. Sin embargo, un buen conocimiento del suelo, de las condiciones del agua del terreno y de las leyes del flujo hidráulico permite adoptar sistemas de control del agua que garanticen una construcción económica y segura. A continuación se describen brevemente estos problemas.

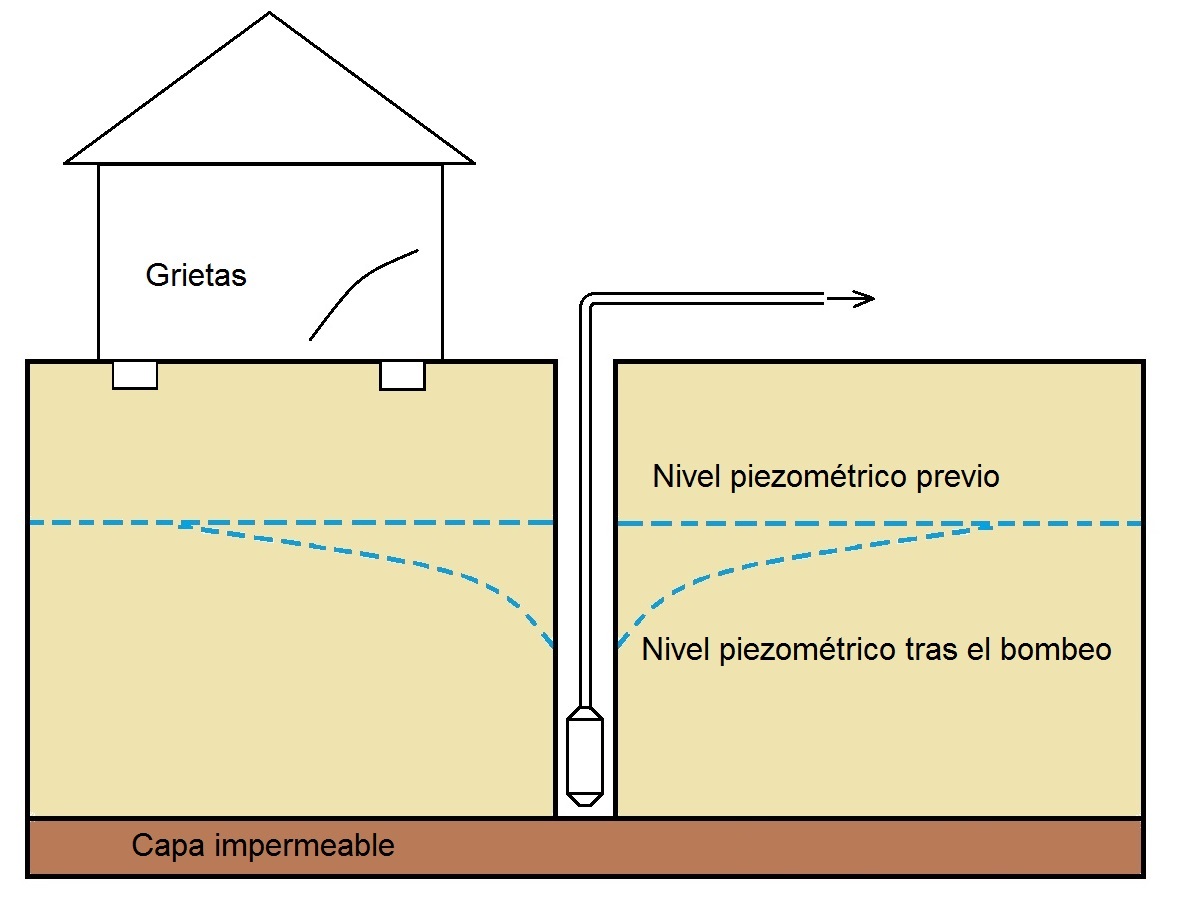

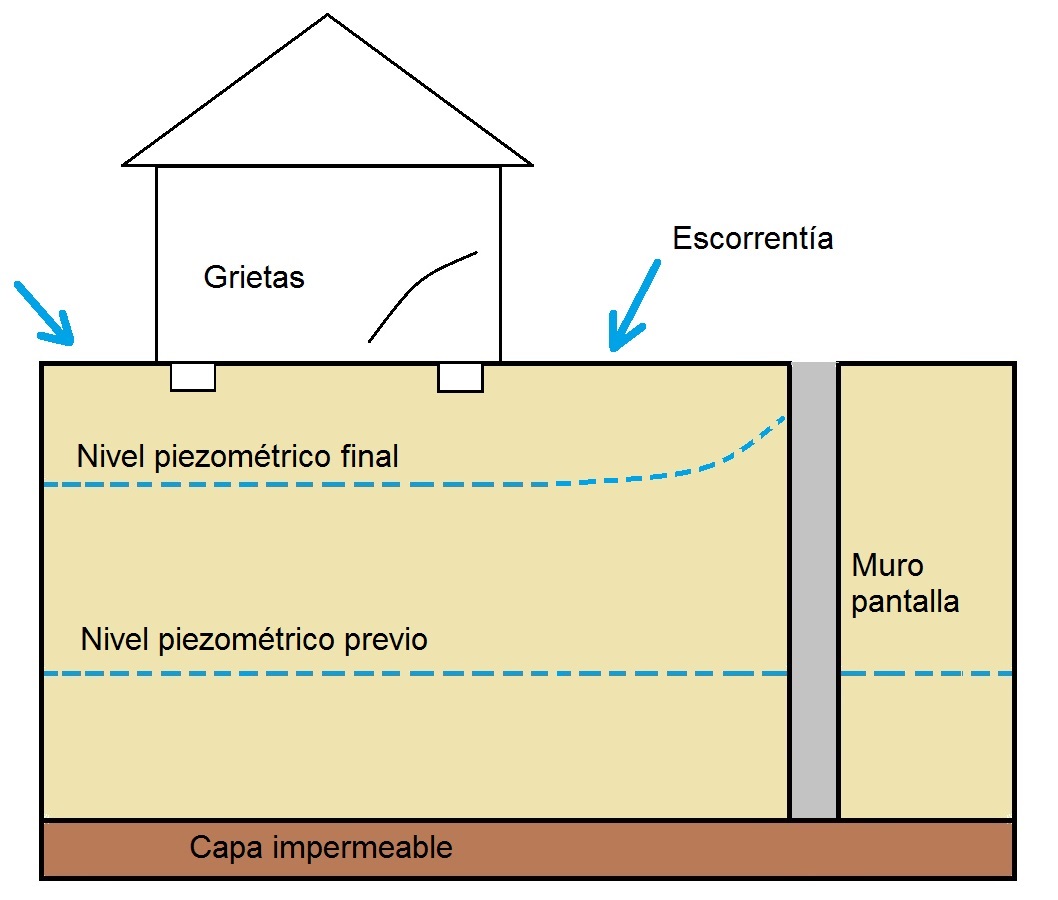

- Subsidencia: En el caso de un descenso del nivel freático, el postulado de Terzaghi nos indica que el aumento de las tensiones efectivas provocará asientos. Esta disminución puede ser debida a un bombeo, previo o no, a una excavación (Figura 2). Análogamente, un aumento en el freático puede provocar asientos en un suelo arcilloso si éste disminuye su consistencia, o bien en arenas al reducir su capacidad portante. El aumento, por ejemplo, puede deberse a una fuga de la red de agua potable, a un aumento repentino de aguas superficiales por lluvias o, como se ve en la Figura 3, a la ejecución de un muro pantalla. En este caso, las grietas pueden aparecer tanto por el debilitamiento del terreno durante la excavación como cuando el muro pantalla hace de barrera al agua. Asientos del orden de 1 mm/año no exigen tratamiento de urgencia, pero si son del orden de 1 mm/mes, implican un riesgo notable. Asientos de 1 mm/año pueden provocar daños ligeros en la tabiquería, que son notables, dependiendo si el proceso se estabiliza o no, cuando son de 1 mm/mes y que llegan a graves si el asiento es de 2 mm/mes.

- Deslizamiento de taludes: El flujo de agua en el talud de una excavación provocan su inestabilidad, especialmente por el aumento de cargas que supone (el terreno con mayor saturación pesa más) y por la disminución de la resistencia a corte (fácilmente se reduce el ángulo de rozamiento interno del terreno a la mitad). En efecto, el criterio de rotura de Mohr-Coulomb, indica que la resistencia al corte del terreno τr en un determinado plano depende del sumatorio de la cohesión efectiva c‘ y del producto de la tensión efectiva normal σ’ (diferencia entre presión total e intersticial) por la tangente del ángulo de rozamiento interno efectivo Φ‘ . Dicho de otra forma, conseguir una excavación más estable en presencia de agua supone taludes más tendidos.

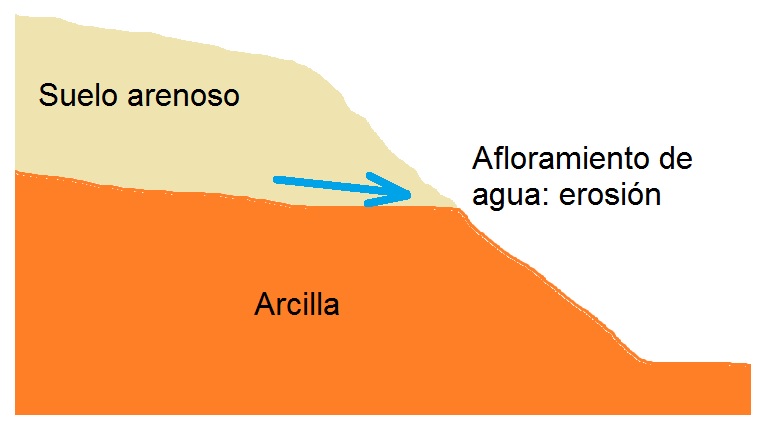

Este fenómeno se combina con la erosión, especialmente cuando la excavación corta dos estratos, siendo el inferior impermeable en comparación con el superior, lo que provoca un flujo de agua entre capas que puede provocar fenómenos de erosión tanto superficial como interna (Figura 4). Se podría solucionar el problema con taludes de excavación más tendidos o bien con una barrera (tablestacado, muro pantalla, entre otros).

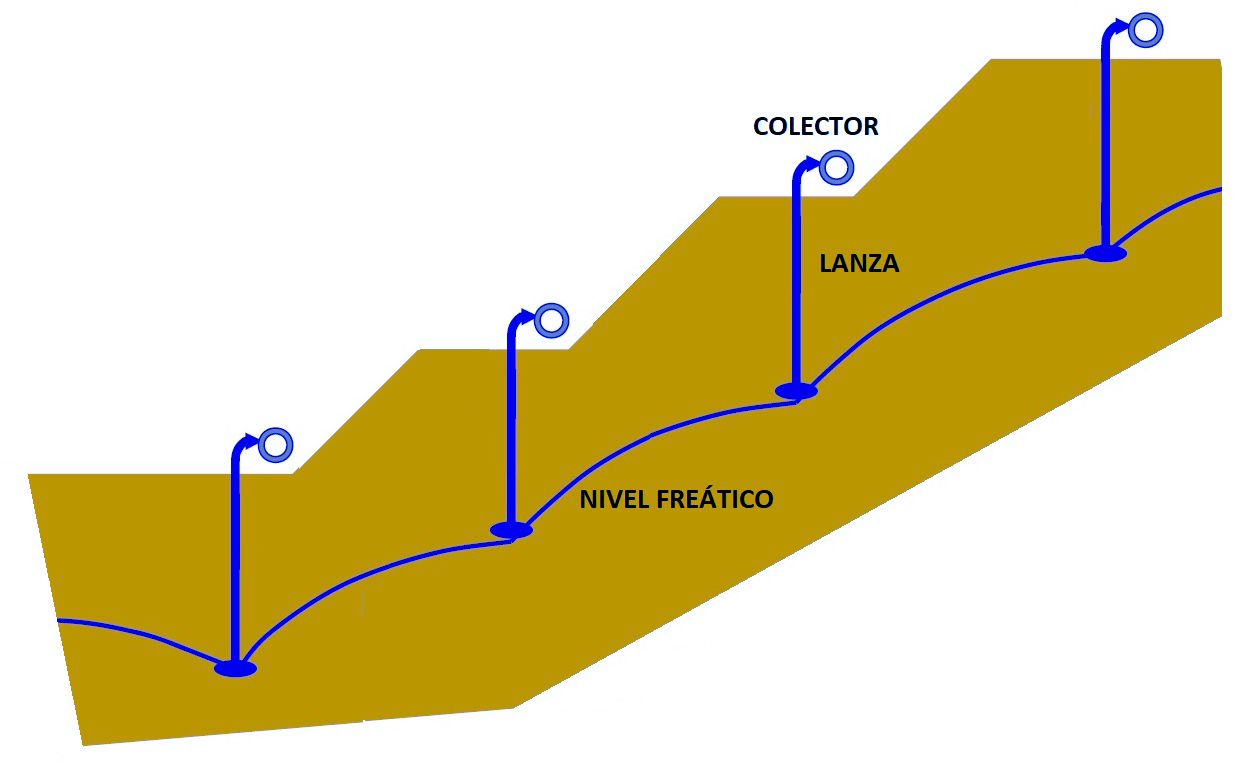

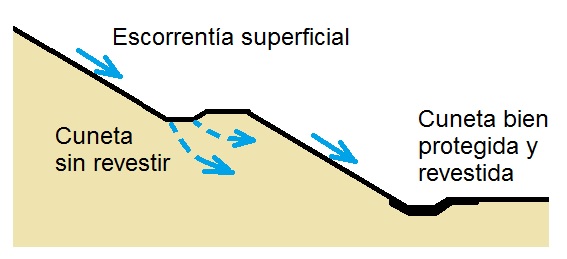

- Erosión superficial: Cuando el agua aflora en los taludes de una excavación provoca cárcavas por arrastre del terreno que comprometen su estabilidad y por otra parte debilita las bermas construidas en taludes altos (Figura 5). La solución consiste en proteger la coronación y las bermas de los taludes con cunetas impermeables o drenes que reciban el agua y la conduzcan a puntos de recogida y bombeo, especialmente cuando el talud va a ser permanente. Este fenómeno erosivo también ocurre cuando la superficie freática no baja lo suficiente e intersecta la cara del talud.

- Erosión interna o tubificación (piping): El agua arrastra una partícula entre los huecos de un suelo dependiendo de la relación entre los tamaños de las partículas y los huecos y del gradiente hidráulico (Figura 6). El flujo arrastra las partículas por las líneas de corriente por el interior de la masa del terreno formándose un hueco tubular. Como el terreno es heterogéneo, si en un punto el flujo alcanza mayor velocidad, se produce un primer arrastre de partículas. Ello provoca un aumento del gradiente hidráulico y una progresión en la erosión al formarse un tubo donde el régimen es turbulento. Este fenómeno es propicio en suelos dispersables. Para evitarlo se emplean filtros graduados o bien geotextiles para evitar arrastres y medidas que reduzcan el gradiente hidráulico. Este efecto puede darse en el caso de presas de materiales sueltos, pero también podría aparecer, por ejemplo, en el flujo de agua provocado por un pozo de drenaje en una edificación contigua o en una ejecución inadecuada de los anclajes de un muro pantalla.

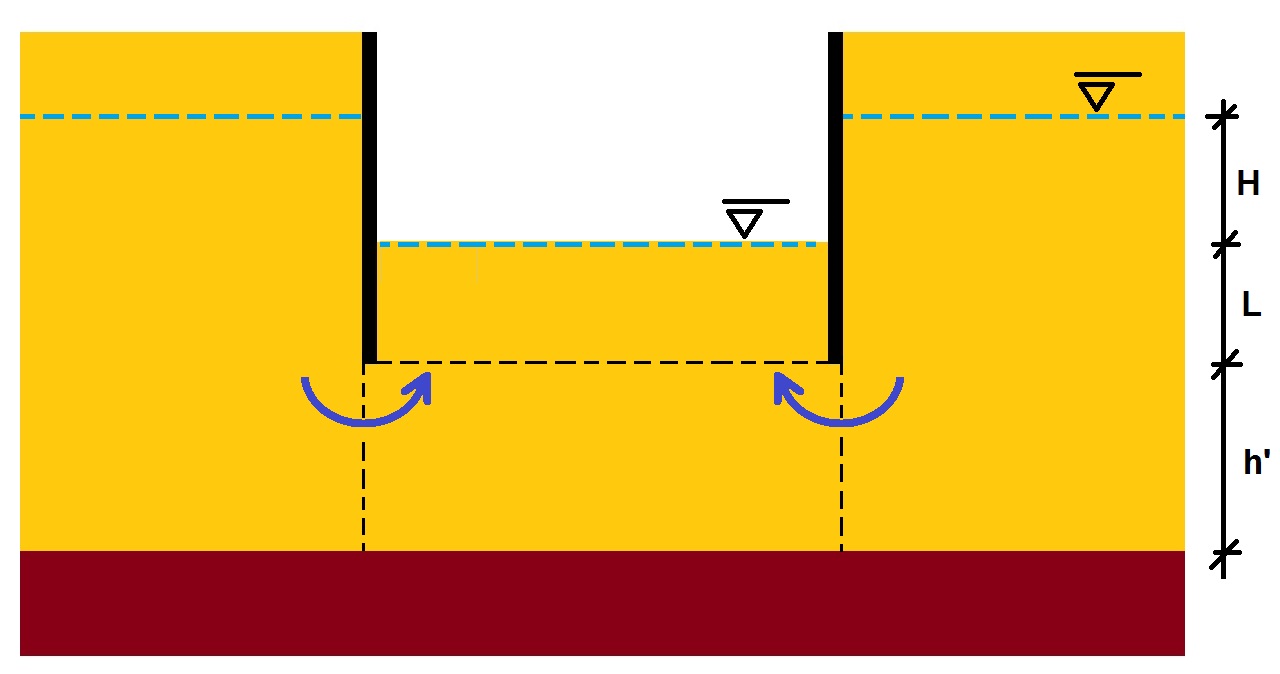

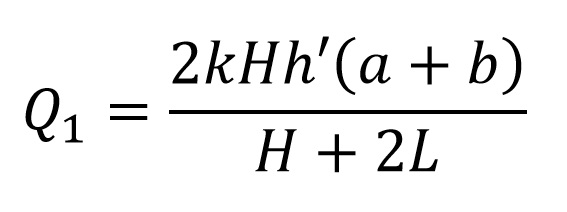

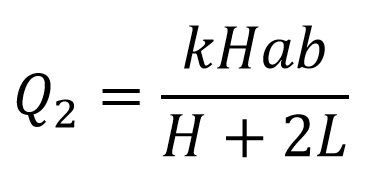

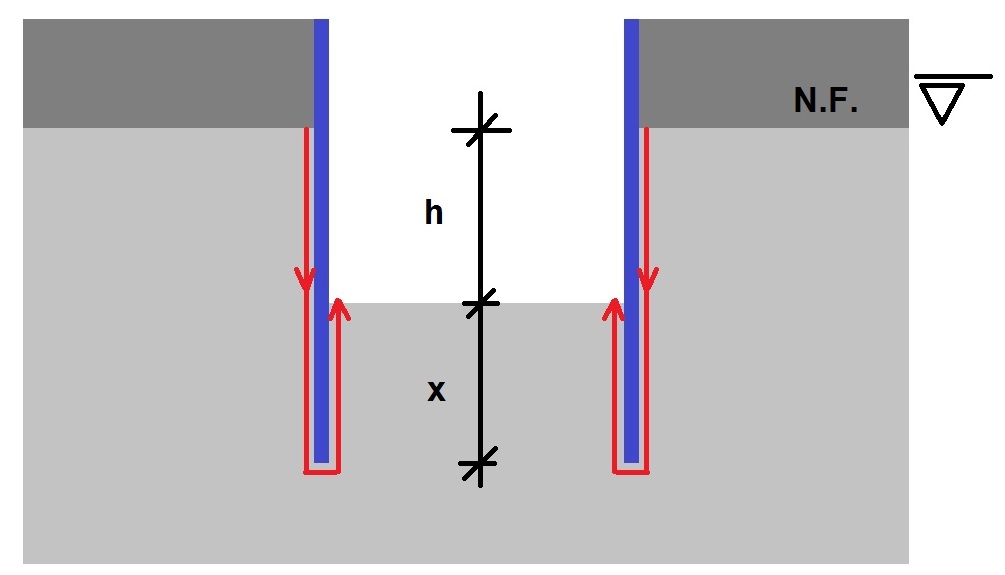

- Inestabilidad del fondo o sifonamiento: Cuando existe un flujo ascendente, un terreno granular no consolidado puede perder completamente su resistencia a corte y comportarse como un fluido (arenas movedizas, partículas sueltas, como en ebullición), por lo que al fenómeno también se le conoce como fluidificación. Ello ocurre cuando un incremento de la presión intersticial anula la presión efectiva, o dicho de otra forma, cuando las fuerzas producidas por la filtración superan el peso sumergido del suelo. Este fenómeno podría aparecer en pantallas con un empotramiento reducido (Figura 7). A veces podrían provocarse sifonamientos localizados, como en el caso de un defecto puntual en un muro pantalla, pues se acorta el recorrido del flujo y aumenta el gradiente (Figura 8).

- Levantamiento de fondo o taponazo (uplift): El fondo de la excavación se puede volver inestable cuando el peso del terreno no es capaz de equilibrar al empuje del agua (Figura 9). Es típico de un estrato de baja permeabilidad (como una arcilla o roca de baja permeabilidad sin fisuras) situado sobre un acuífero confinado de mayor conductividad hidráulica (como una grava, muy permeable). Suele resolverse el problema con pozos de alivio.

Además de los riesgos anteriores, no se debería olvidar que existen otros posibles riesgos difíciles de prever que pueden aparecer durante la ejecución de una excavación. Dentro de este capítulo se podrían citar incidencias derivadas de surgencias de una excavación ya drenada, filtraciones laterales en muros pantalla o tablestacas. En estos casos debe analizarse de inmediato las posibles consecuencias del fallo y aplicar, en su caso, las medidas correctoras oportunas. Aquí cobra especial importancia la experiencia adquirida en casos anteriores con el fin de garantizar la estabilidad de la propia obra y de las propiedades colindantes. Por último, y no menos importante, conviene recordar que el agua es el enemigo de los rendimientos de todos los tajos en una obra.

Os dejo algunos vídeos explicativos sobre aspectos que hemos comentado en el artículo. Espero que os sean de interés.

Otro vídeo de interés es éste que os dejo. En él vemos qué pasa cuando se ejecutan anclajes bajo el nivel freático.

REFERENCIAS:

- PÉREZ VALCÁRCEL, J.B. (2004). Excavaciones urbanas y estructuras de contención. Ediciones Cat, Colegio Oficial de Arquitectos de Galicia, 419 pp.

- POWERS, J.P. (1992). Construction dewatering: New methods and applications. Ed. Wiley et al., New York.

- PREENE, M.; ROBERTS, T.O.L.; POWRIE, W., DYER, M.R. (2004). Groundwater control: design and practice. CIRIA C515, London.

- TOMLINSON, M.J. (1982). Diseño y construcción de cimientos. URMO, S.A. de Ediciones, Bilbao, 825 pp.

- YEPES, V. (2020). Procedimientos de construcción de cimentaciones y estructuras de contención. Colección Manual de Referencia, 2ª edición. Editorial Universitat Politècnica de València, 480 pp. Ref. 328. ISBN: 978-84-9048-903-1.

Esta obra está bajo una licencia de Creative Commons Reconocimiento-NoComercial-SinObraDerivada 4.0 Internacional.