La durabilidad de las estructuras de acero depende de factores como la calidad del material, el diseño estructural, las medidas de protección contra la corrosión y el mantenimiento planificado. Una estrategia efectiva en cada una de estas áreas permite alcanzar la vida útil deseada, minimizar el deterioro y reducir la necesidad de intervenciones costosas.

Factores que afectan a la durabilidad del acero

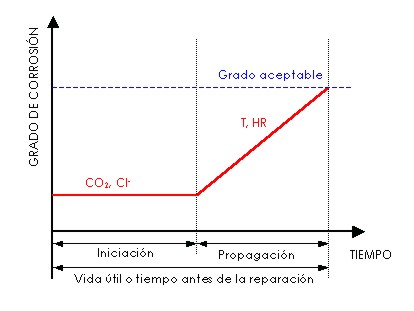

La exposición ambiental es una de las principales causas del deterioro del acero estructural. La agresividad del medio se clasifica en diferentes niveles, desde ambientes de corrosividad muy baja (C1) hasta ambientes de corrosividad muy alta (C5). En zonas con alta humedad, presencia de iones cloruro, exposición constante a la lluvia o a contaminantes industriales con alto contenido en SO₃, la velocidad de corrosión aumenta, por lo que es necesario adoptar medidas adicionales para proteger la estructura.

Las uniones estructurales pueden constituir puntos de alta vulnerabilidad si no se diseñan y ejecutan adecuadamente. Las soldaduras deben estar libres de fisuras, cráteres y proyecciones, ya que estas imperfecciones dificultan la adherencia de los sistemas de protección superficial. En uniones atornilladas, los pernos, las tuercas y las arandelas deben tener la misma durabilidad que el resto de la estructura para evitar deterioros diferenciales y la formación de pares galvánicos entre metales de diferente potencial electroquímico.

Diseño estructural y estrategias para mejorar la durabilidad

El diseño debe evitar configuraciones que favorezcan la acumulación de agua o suciedad, ya que estas condiciones pueden acelerar la corrosión. Para ello, se recomienda evitar superficies horizontales expuestas y secciones abiertas en la parte superior de los elementos estructurales, ya que pueden retener humedad. Además, las cavidades y huecos deben eliminarse o diseñarse de manera que permitan un drenaje eficiente. En el caso de elementos con interiores accesibles, deben incorporarse sistemas adecuados de ventilación y drenaje, mientras que los interiores inaccesibles deben sellarse completamente mediante soldaduras continuas para evitar la entrada de humedad.

Las uniones estructurales deben recibir especial atención en lo que a protección se refiere. En elementos soldados, se recomienda que la intersección entre refuerzos y elementos principales sea continua para permitir la correcta aplicación de recubrimientos. En el caso de entallas en almas o refuerzos, se deben disponer radios mínimos de 50 mm para facilitar la aplicación de los sistemas de protección.

Selección de materiales y protección contra la corrosión

En entornos agresivos, se pueden emplear aceros con resistencia mejorada a la corrosión atmosférica, aceros inoxidables o aceros galvanizados en caliente. En el caso de los aceros resistentes a la corrosión atmosférica, su uso sin recubrimiento de pintura está limitado a ambientes que no presenten una exposición significativa a iones cloruro. En estos casos, el espesor nominal de los elementos expuestos al ambiente exterior debe incrementarse en 1 mm. Para superficies interiores de secciones cerradas e inaccesibles se requiere la aplicación de un sistema de protección adecuado o un sobreespesor adicional.

La protección superficial es uno de los métodos más utilizados para garantizar la durabilidad de los elementos de acero. Al seleccionar el sistema de protección, se debe tener en cuenta el grado de preparación de la superficie, el tipo de imprimación, el número y el espesor de las capas de recubrimiento y la frecuencia de reposición durante la vida útil de la estructura. En función de la agresividad ambiental, los espesores de recubrimiento y la durabilidad del sistema deben ajustarse para proporcionar la protección requerida.

En algunas condiciones, el sobreespesor puede utilizarse como alternativa a los recubrimientos superficiales. Para ambientes de corrosividad alta (C4) o muy alta (C5), se recomienda un sobreespesor de 1,5 mm por cada 30 años de vida útil prevista, mientras que en ambientes de corrosividad media (C3) este valor se reduce a 1 mm. En ambientes de baja corrosividad (C2), el sobreespesor mínimo es de 0,5 mm, y en ambientes de corrosividad muy baja (C1) no es necesario aumentar el espesor. En elementos inaccesibles de puentes metálicos, el espesor total de las secciones cerradas no debe ser inferior a 8 mm.

La protección catódica es otra opción para reducir la corrosión en estructuras de acero, especialmente en entornos con exposición prolongada a la humedad o ambientes marinos. Este sistema requiere un diseño detallado y un plan de mantenimiento que garantice su efectividad a largo plazo. El proyecto debe justificar técnicamente la aplicación de la protección catódica y definir los procedimientos de instalación y seguimiento conforme a la norma UNE-EN ISO 12499.

Mantenimiento y conservación

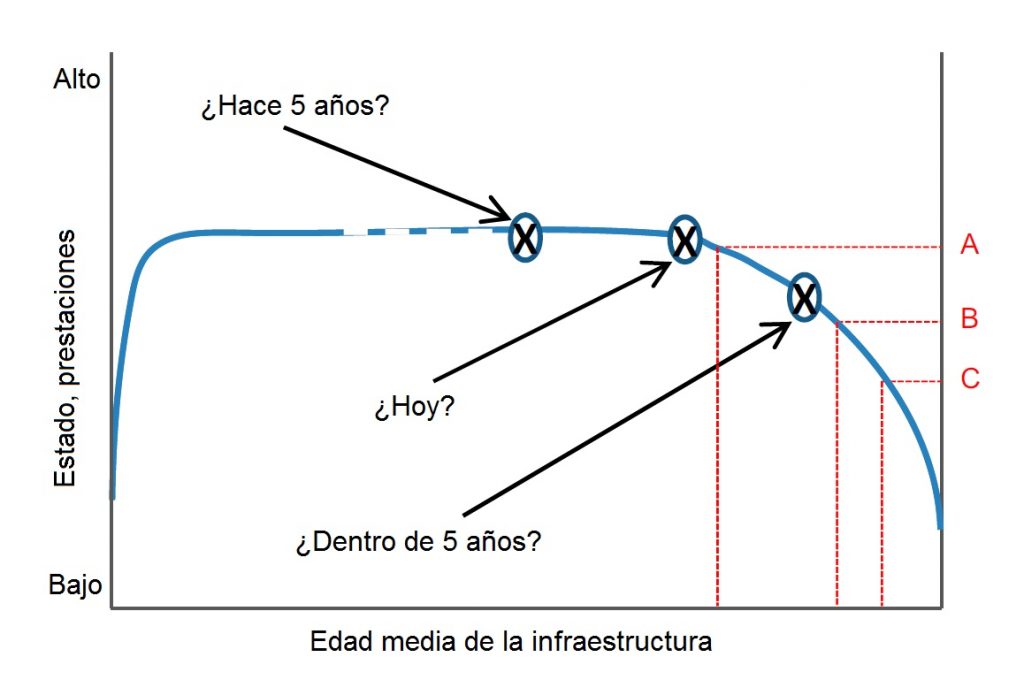

El mantenimiento de las estructuras de acero es una parte esencial de la estrategia de durabilidad. Los sistemas de protección superficial deben reemplazarse periódicamente, ya que su vida útil suele ser inferior a la de la estructura. Para facilitar estas intervenciones, es necesario que las estructuras cuenten con accesos adecuados a las zonas cerradas. En los cajones metálicos, por ejemplo, las aberturas deben ser lo suficientemente amplias para permitir el paso de personal y equipos de mantenimiento. Se recomienda que las dimensiones mínimas sean de 500 x 700 mm en accesos rectangulares u ovales y de 600 mm de diámetro en accesos circulares.

Conclusión

La durabilidad de los elementos de acero en estructuras civiles depende de una combinación de factores, como el diseño estructural, la selección de materiales, la aplicación de sistemas de protección adecuados y un mantenimiento planificado. La implementación de estrategias de prevención permite garantizar el buen funcionamiento de la estructura a lo largo de su vida útil, reducir la necesidad de intervenciones correctivas y asegurar su seguridad y funcionalidad en diferentes condiciones de exposición.

A continuación, podéis ver algunos vídeos al respecto.

Os dejo a continuación el capítulo 19 del Código Estructural para que lo consultéis.

Pincha aquí para descargar

Esta obra está bajo una licencia de Creative Commons Reconocimiento-NoComercial-SinObraDerivada 4.0 Internacional.