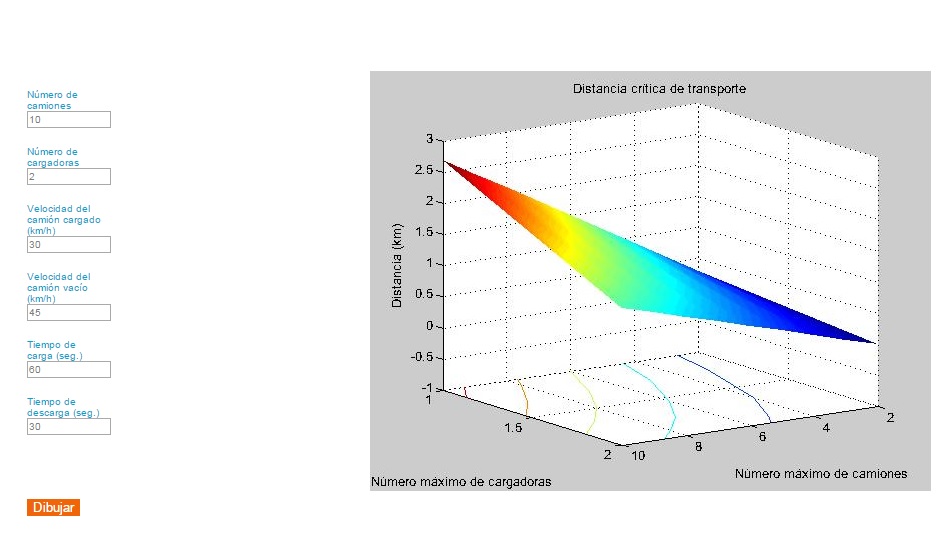

El transporte de las mezclas asfálticas se realiza mediante camiones volquete desde la planta al tajo de extensión. La caja basculante debe estar limpia y ligeramente humedecida con agua jabonosa para evitar que la mezcla se adhiera. La caja debe ser corta y alta, con una capacidad acorde con la tolva de recepción de la extendedora. Además, deben disponerse lonas o cobertores para proteger la mezcla del agua, polvo o de la pérdida de calor por viento. El número de camiones necesario depende de la capacidad de puesta en obra de la extendedora, siempre que no quede limitada por la producción de la planta de fabricación, y de la distancia de transporte. Se aconseja cierto sobredimensionamiento en la flota de camiones para evitar retrasos o prever posibles averías. Un aspecto clave en la puesta en obra de las mezclas asfálticas en caliente es la distancia de transporte. El enfriamiento de la mezcla depende fundamentalmente de la temperatura ambiente y del viento. Con una lona de protección, la pérdida de temperatura de la masa es de pocos grados, enfriándose una pequeña costra superficial, lo que permite distancias máximas de transporte apreciables. Así, en camiones de gran capacidad, se pueden llegar hasta unos 25 km, e incluso en circunstancias excepcionales, a más de 100 km. Otro aspecto importante es la segregación del material, que se evitará minimizando las alturas de descarga la formación de montones cónicos. El material se deberá mover lentamente durante la carga, ayudando manualmente si es necesario la distribución lateral. Durante el transporte se pueden apreciar razones que pueden motivar el rechazo de la mezcla:

- Temperatura alta: Se detecta cuando la mezcla desprende un humo azulado, en cuyo caso se debe comprobar la temperatura.

- Temperatura baja: La mezcla presenta un aspecto poco fluido, con los áridos gruesos mal cubiertos. Se debe comprobar la temperatura.

- Exceso de ligante: Es fácil de detectar si la mezcla fluye o asienta más de lo normal. Se debe tomar una muestra y señalar la zona por si hay que levantarla en el caso de confirmarse el exceso.

- Defecto de ligante: Falta brillo en la mezcla y los áridos no se encuentran perfectamente recubiertos, con un aspecto suelto del material. Se procederá igual que con el exceso.

- Falta de uniformidad: Se aprecia el distinto aspecto de la mezcla en distintas zonas.

- Exceso de árido grueso: El aspecto de la mezcla es parecido al de exceso de ligante, pero una vez extendida la capa, se aprecia una textura más gruesa y abierta de lo normal.

- Exceso de árido fino: El aspecto es el del defecto de ligante, que se puede comprobar observando la textura superficial de la mezcla una vez extendida, así como su comportamiento al compactarla.

- Exceso de humedad: Se observa un desprendimiento de vapor al descargarse la mezcla y a veces parece como si tuviera un falso exceso de ligante.

- Segregación de la mezcla: Se observa una segregación excesiva entre gruesos y finos al extender la mezcla.

- Contaminaciones: Durante el transporte puede contaminarse la mezcla con gasoil, agua, polvo, restos vegetales, etc.

A continuación os dejo un vídeo del profesor Miguel Ángel del Val, de la Universidad Politécnica de Madrid, que explica el transporte de la mezcla asfáltica hasta su lugar de colocación.

También os paso un vídeo donde se puede ver un camión de transporte de aglomerado en caliente:

Referencias:

YEPES, V. (2014). Maquinaria para la fabricación y puesta en obra de mezclas bituminosas. Apuntes Universitat Politècnica de València.