Continuamos analizando las novedades del Código Estructural respecto a la derogada Instrucción de Hormigón Estructural EHE-08. En este caso se trata del control de la ejecución de la inyección en las operaciones de pretensado, que recoge el Artículo 67.2. En la EHE-08 este mismo apartado se trataba en el Artículo 96.2. Existen pocas modificaciones en la nueva redacción de este artículo, pero alguna de gran trascendencia. Vamos a comentarlas a continuación.

- Se ha sustituido “frecuencia diaria” por “cada jornada“. La Real Academia Española indica que jornada es “el tiempo de duración del trabajo diario“, por lo que parece que no existe un motivo de fondo para este cambio.

- Se aclara en la nueva redacción que es el constructor, y no otro, el que cada diez jornadas en que se efectúen operaciones de inyección y no menos de una vez, deberá realizar los ensayos de resistencia de la lechada o mortero y los de exudación y reducción de volumen.

- Se verificará si el constructor ha realizado los ensayos mediante el “control de contraste“. La verdad es que el Código es poco claro al respecto. La primera vez que aparece este término, sin definir, es el Artículo 67.1. Hay que esperar al Artículo 101.1 para entender que el control de contraste lo efectúa, en su caso, la dirección facultativa. Por tanto, sin una definición explícita al respecto, supondremos que el control de contraste es un control que realiza, si así lo fuera, la dirección facultativa, sobre los controles que realiza el constructor. Nada hubiese costado ser más claro en la redacción de esta norma.

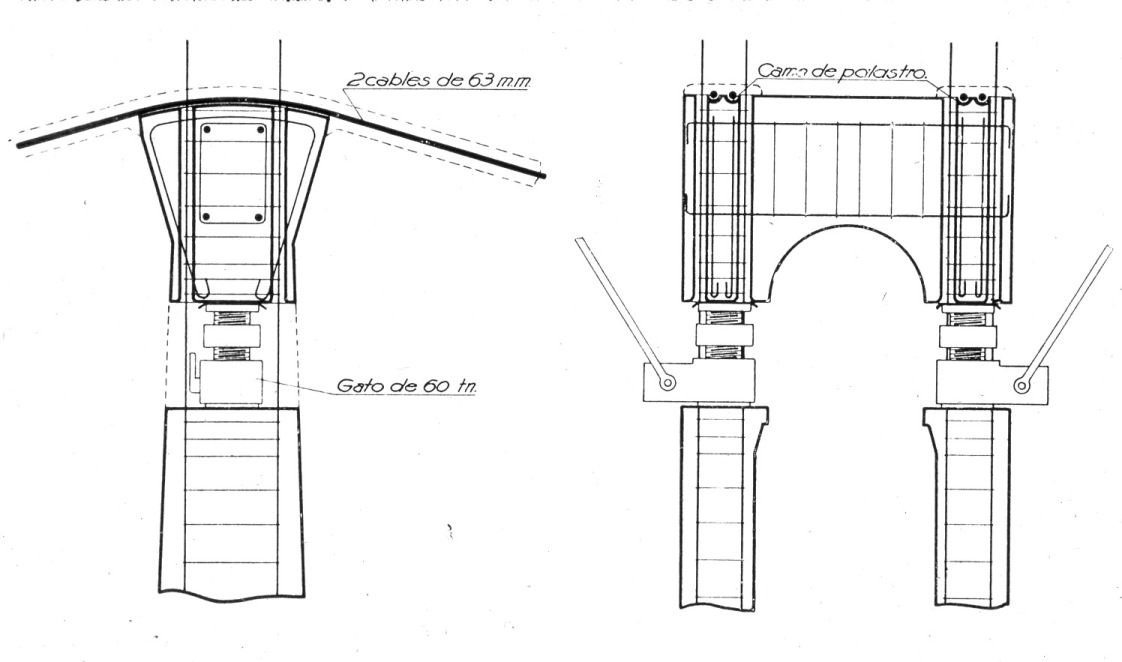

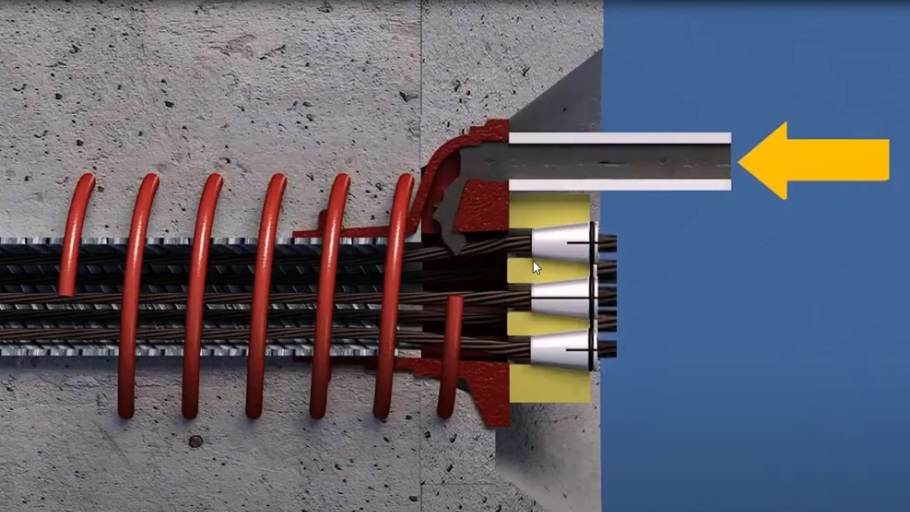

- La novedad más relevante es la que obliga, de forma independiente, a la dirección facultativa y al constructor, a sendas inspecciones visuales de las vainas inyectadas transcurridos 7 días desde el final del curado. Se trata de comprobar que todos los anclajes se encuentran adecuadamente protegidos y que no existe fisuración no controlada en el mortero empleado. Resulta evidente la importancia en este punto, pues el Código impone un control redundante del mismo.

Os dejo a continuación el Artículo 67.2 del Código Estructural para su consulta.

67.2 Control de la ejecución de la inyección.

Las condiciones que habrá de cumplir la ejecución de la operación de inyección serán las indicadas en el apartado 50.4.

Se controlará el plazo de tiempo transcurrido entre la terminación de la primera etapa de tesado y la realización de la inyección.

El constructor hará, cada jornada, los siguientes controles:

– del tiempo de amasado,

– de la relación agua/cemento,

– de la cantidad de aditivo utilizada,

– de la viscosidad, con el cono, en el momento de iniciar la inyección,

– de la viscosidad a la salida de la lechada por el último tubo de purga,

– de que ha salido todo el aire del interior de la vaina antes de cerrar sucesivamente los distintos tubos de purga,

– de la presión de inyección,

– de fugas,

– del registro de temperatura ambiente máxima y mínima las jornadas que se realicen inyecciones y en las dos jornadas sucesivas, especialmente en tiempo frío.

Cada diez jornadas en que se efectúen operaciones de inyección y no menos de una vez, el constructor realizarán los siguientes ensayos:

– de la resistencia de la lechada o mortero mediante la toma de 3 probetas para romper a 28 días,

– de la exudación y reducción de volumen, de acuerdo con el apartado 37.4.2.2.

El control de contraste verificará que el constructor realiza estos controles.

En el caso de sistemas de pretensado en posesión de un distintivo de calidad oficialmente reconocido, la dirección facultativa podrá eximir de cualquier comprobación experimental del control de la inyección.

Una vez inyectadas las vainas, tanto el constructor como la dirección facultativa llevarán a cabo sendas inspecciones visuales, que deben ser independientes, de las protecciones ejecutadas en los anclajes del pretensado. Se efectuarán transcurridos 7 días desde el final del curado para comprobar que todos los anclajes se encuentran adecuadamente protegidos y que no existe fisuración no controlada en el mortero empleado.

También os dejo el comentario que sobre este artículo deja el Código Estructural:

“En los cables verticales se tendrá especial cuidado en evitar los peligros de la exudación siguiendo lo indicado en el apartado 50.4.1.4″.

Esta obra está bajo una licencia de Creative Commons Reconocimiento-NoComercial-SinObraDerivada 4.0 Internacional.