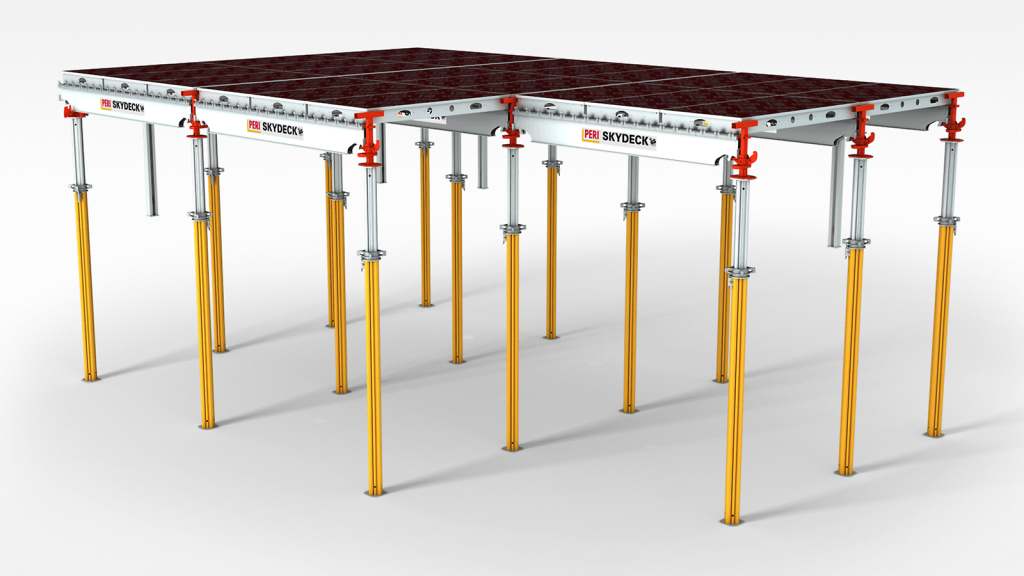

Un encofrado con sistema de desencofrado con cabezal de caída es un encofrado ligero y manejable, conformado por paneles enmarcados en aluminio. Este sistema está diseñado para la ejecución de forjados de losa maciza de gran superficie, con espesores de losas de hasta 95 cm. El desencofrado se realiza a través de los cabezales de caída, quedando únicamente estos elementos como material portante.

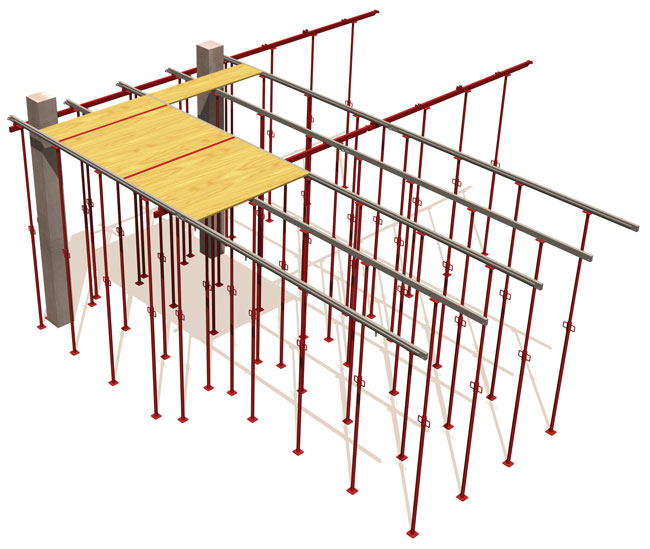

El encofrado se monta sin la necesidad de grúas u otros dispositivos de elevación, otorgando a los operarios un entorno de trabajo seguro y ergonómico. El montaje es sistemático con piezas ligeras, lo que reduce los plazos de ejecución. Los tableros de encofrado pueden integrarse en el emparrillado o colocarlos después de haber instalado dicho emparrillado, sirviendo como plataforma para su instalación.

La presencia de una viga longitudinal posibilita la utilización de un menor número de puntales, generando ahorros de tiempo y facilitando el transporte horizontal del material de encofrado (uno por cada 3,45 m2 de superficie para losas de hasta 40 cm de espesor). Además, se logra una ampliación del espacio disponible tanto para el encofrado como para el transporte, lo que contribuye a reducir los riesgos asociados.

Este sistema permite un desencofrado sencillo y seguro en pocos días, dependiendo del espesor de la losa, de las condiciones climáticas y de la resistencia del hormigón. Los paneles se desprenden con facilidad del hormigón y pueden reutilizarse de inmediato en la siguiente etapa, reduciendo así la cantidad de material necesaria en obra, pues las vigas y los paneles se liberan para la siguiente fase.

El desbloqueo del cabezal de caída se logra con un simple golpe de martillo, dando lugar a un descenso de 6 cm en el encofrado. Este movimiento facilita la bajada de los paneles y las vigas longitudinales, mientras que los puntales con cabezal de caída y los cubrejuntas permanecen firmemente en su lugar.

Durante el montaje, los paneles se suspenden desde abajo y se inclinan hacia arriba, siguiendo una secuencia sistemática que garantiza la seguridad. El emparrillado crea una superficie transitable, proporcionando seguridad para la colocación del panel de encofrado por parte de los operarios. Es esencial incorporar sistemas provisionales de protección de borde en todos los lados en voladizo del encofrado horizontal y en los huecos existentes para evitar caídas en altura.

Como ventajas de este sistema, se pueden apuntar las siguientes:

- La mayor parte del encofrado puede desmontarse y reutilizarse a partir del tercer día, quedando el cabezal de caída junto con su puntal como los únicos elementos portantes del sistema. La incidencia de puntales es mínima, con 0,4 puntales/m² durante el hormigonado y 0,2 puntales/m² después del desencofrado.

- Se logra un ahorro notable de hasta el 50 % en material en comparación con sistemas tradicionales de vigas de madera, gracias al desencofrado temprano, tanto en términos de vigas como de tableros. Además, se reducen los costos de envío debido a la menor necesidad de material en la obra, liberando así más tiempo para otras actividades de la grúa.

- El sistema garantiza un proceso eficiente una vez desencofrado mediante el desmontaje temprano del cabezal de caída, permitiendo que el material se transfiera directamente del techo al palet sin caer al suelo. El equipamiento demuestra durabilidad con sus robustos elementos de acero galvanizado de alta resistencia, diseñados para resistir impactos y proteger contra daños.

- La integridad del tablero se mantiene gracias a la protección de sus bordes por parte del sistema, eliminando la necesidad de utilizar clavos y reduciendo así los posibles daños. Asimismo, se evitan los costos adicionales asociados con la reposición de vigas de madera inutilizables en comparación con los sistemas tradicionales de vigas de madera.

Os dejo algunos vídeos al respecto de este sistema.

También os dejo un catálogo, por si os resulta de interés.

Referencias:

AFECI (2021). Guía sobre encofrados y cimbras. 3ª edición, Asociación de fabricantes de encofrados y cimbras, 76 pp.

MARTÍ, J.V.; YEPES, V.; GONZÁLEZ, F. (2004). Temas de procedimientos de construcción. Cimbras, andamios y encofrados. Editorial de la Universidad Politécnica de Valencia. Ref. 2004.441. Valencia, 50 pp.

Cursos:

Esta obra está bajo una licencia de Creative Commons Reconocimiento-NoComercial-SinObraDerivada 4.0 Internacional.