Son máquinas caracterizadas por transmitir el esfuerzo de compactación al terreno mediante la vibración de una masa, que puede ser un cilindro o un bloque aislado. La primera máquina de este tipo se empleó en Alemania en los años 30: era una bandeja vibratoria autopropulsada.

Estos equipos combinan los esfuerzos estáticos con los dinámicos. Eliminan en gran medida la fricción interna entre las partículas del suelo y mejoran la compactación. El resultado es mejor en terrenos granulares que en terrenos cohesivos. Otro efecto es el despegue del rodillo del suelo debido al impacto que este ejerce por la vibración. Todo ello ha propiciado mayores rendimientos que la compactación estática, pudiendo compactarse tongadas de mayor espesor. La acción de un rodillo vibrante equivale a la de otro estático de mucho mayor peso, según el material a compactar. Como idea orientativa, esta equivalencia es de 12 en gravas y escollera y de 8 en suelos cohesivos.

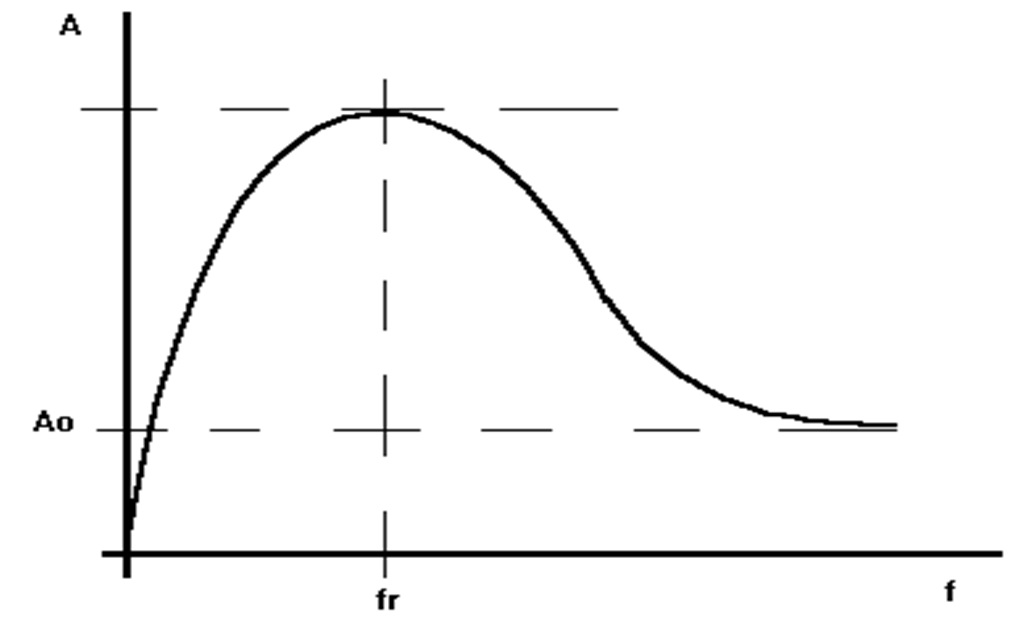

El número de impulsos ejercidos por unidad de tiempo se denomina frecuencia y se expresa en ciclos por segundo. La distancia máxima que recorre la masa vibrante desde su posición de equilibrio se denomina amplitud.

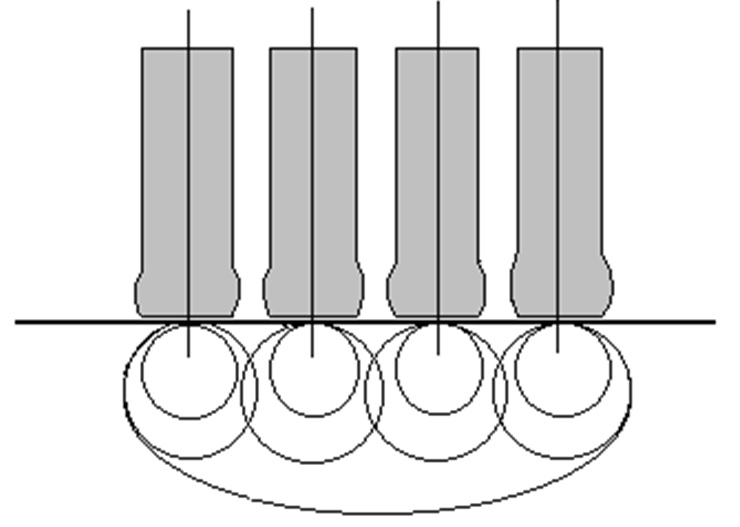

La energía que el rodillo transmite al suelo depende no solo de su masa, sino también de la amplitud alcanzada por la oscilación. Esta amplitud está relacionada con la frecuencia, y ambas crecen hasta alcanzar la frecuencia natural o de resonancia del sistema suelo-rodillo. Posteriormente, disminuye asintóticamente la amplitud hasta el límite nominal del rodillo.

Al emplear el mismo compactador, la frecuencia natural aumenta a medida que aumenta la densidad y disminuye la compresibilidad del terreno. Algunas máquinas utilizan este fenómeno para evaluar el grado de compactación. Por ello, a medida que se dan pases del cilindro sobre el relleno, varía la frecuencia de resonancia y, por consiguiente, para seguir compactando en condiciones óptimas se tendrá que modificar en cada pasada la frecuencia de vibración, incrementándola. El asiento aumenta con rapidez al acercarse a la frecuencia natural, y es superior al producido por una carga estática de la misma magnitud que la fuerza vibratoria. Se llama zona crítica de frecuencias a la zona donde se produce el mayor asiento y se extiende normalmente entre 0,5 y 1,5 veces la frecuencia natural.

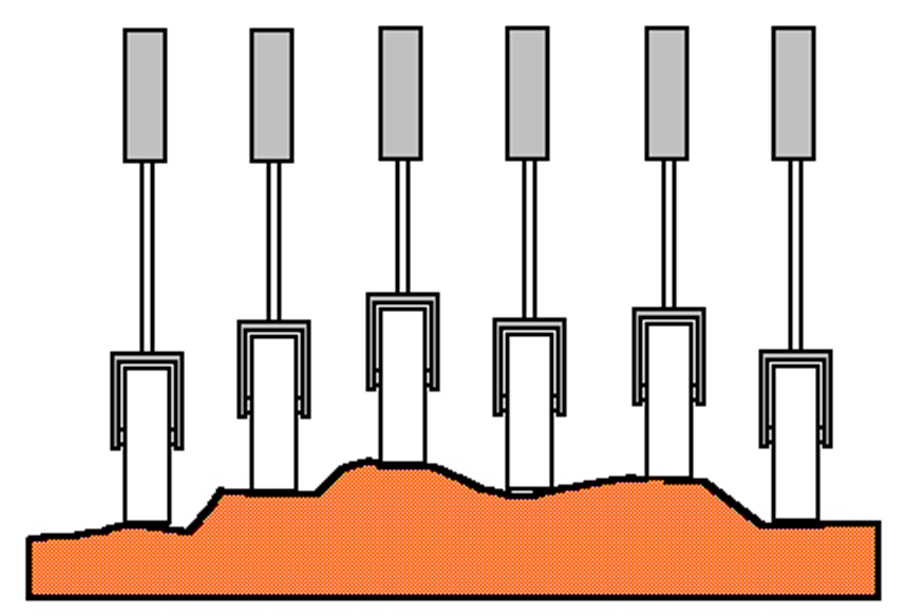

La fuerza total aplicada sobre el suelo depende de la componente vertical de la fuerza centrífuga de la masa excéntrica, que varía de forma sinusoidal, y del peso del cilindro. Puede “despegar” el rodillo del suelo en determinadas circunstancias y añadir una acción de “impacto” sobre el terreno, consiguiéndose cierto efecto en la “profundidad” de la compactación.

La amplitud de la vibración influye en el reparto de densidades en profundidad. De este modo, las amplitudes bajas dan valores más altos en superficie y las altas, en el fondo.

Como regla válida en un gran número de casos, se puede decir que los materiales granulares se compactan mejor con frecuencia alta y amplitud reducida, mientras que para los cohesivos es preferible mayor amplitud y menor frecuencia.

Estas circunstancias implican que, en un rodillo vibrante, se debe:

- Utilizar la máxima amplitud posible, acorde con el tipo de relleno a compactar.

- Tener un dispositivo de ajuste de frecuencias para acercarse a la frecuencia de resonancia.

- Disponer una suspensión elástica en la máquina que debe aislar al menor costo el chasis del elemento vibrador.

Son idóneos en arenas y gravas sin finos y en terrenos húmedos cohesivos. No son adecuados para limos y arcillas, suelos con un 5% o más de finos, ni para suelos secos.

Generalmente, el efecto en profundidad con los rodillos vibratorios es mayor en el lado húmedo que en el seco, y más importante cuanto más arcilloso es el material.

Os dejo algún vídeo de este tipo de maquinaria.

También les dejo un folleto de la empresa Caterpillar sobre sus compactadores de suelos vibratorios de un solo tambor.

Referencias:

YEPES, V. (1997). Equipos de movimiento de tierras y compactación. Problemas resueltos. Colección Libro Docente n.º 97.439. Ed. Universitat Politècnica de València. 253 pág. ISBN: 84-7721-551-0.

YEPES, V. (2015). Coste, producción y mantenimiento de maquinaria para construcción. Editorial Universitat Politècnica de València, 155 pp. ISBN: 978-84-9048-301-5. Ref. 402.

YEPES, V. (2021). Procedimientos de construcción para la compactación y mejora del terreno. Colección Manual de Referencia, 1ª edición. Editorial Universitat Politècnica de València, 426 pp. Ref. 428. ISBN: 978-84-9048-603-0.

Cursos:

Curso de compactación superficial y profunda de suelos en obras de ingeniería civil y edificación.

Curso de gestión de costes y producción de la maquinaria empleada en la construcción.

Esta obra está bajo una licencia de Creative Commons Reconocimiento-NoComercial-SinObraDerivada 4.0 Internacional.