Existe una amplia variedad de equipos capaces de compactar, pero la naturaleza del terreno y su humedad condicionarán la máquina y método empleado. La elección también depende de la función que desempeñe el relleno compactado.

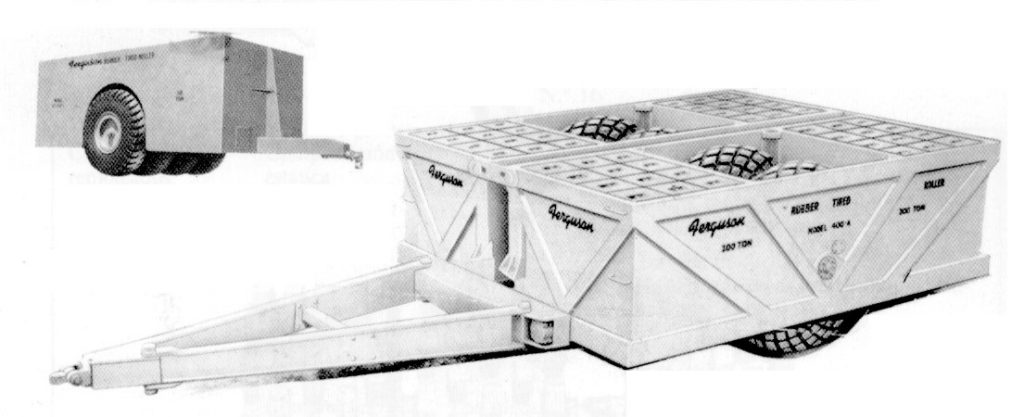

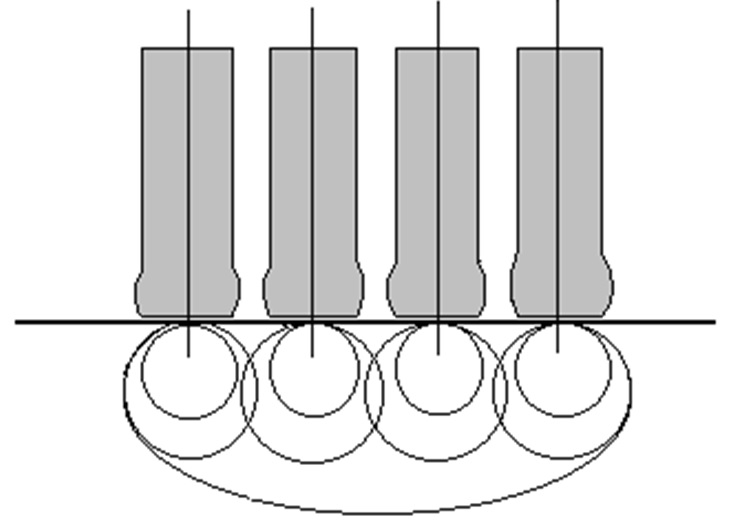

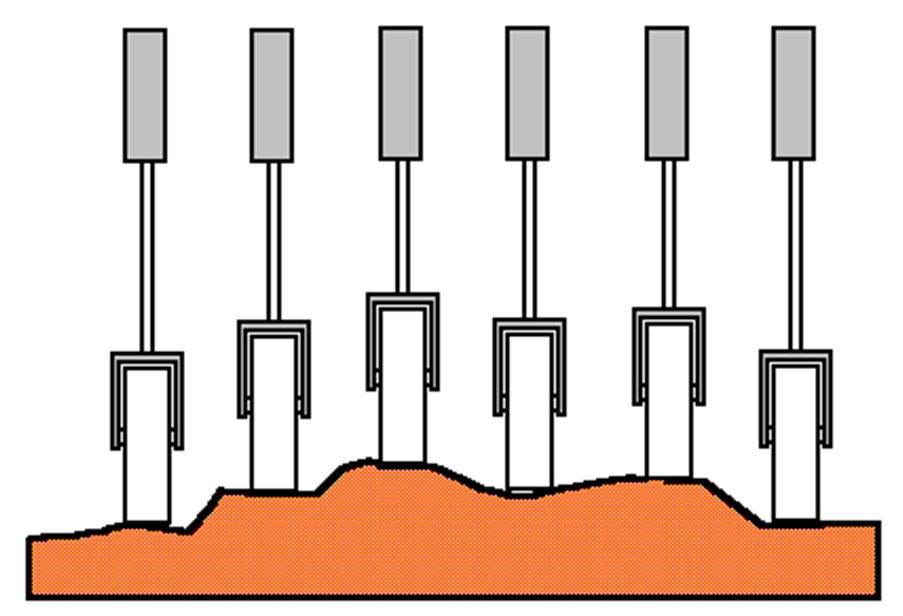

La compactación en obra se basa en hacer circular cargas elevadas sobre capas de suelo el número de veces necesario para alcanzar la densidad especificada. Los esfuerzos transmitidos son máximos bajo la aplicación de la carga y decrecen con la profundidad. Los medios mecánicos usados para este menester combinan, en general, cuatro esfuerzos elementales: vertical estático, de amasado, de impacto y vibratorio.

- El esfuerzo estático vertical produce fundamentalmente tensiones verticales que comprimen el suelo.

- El esfuerzo de amasado provoca tensiones en al menos dos direcciones diferentes.

- El esfuerzo de impacto alcanza mayor profundidad que el estático, al propagar una onda de presión hacia abajo.

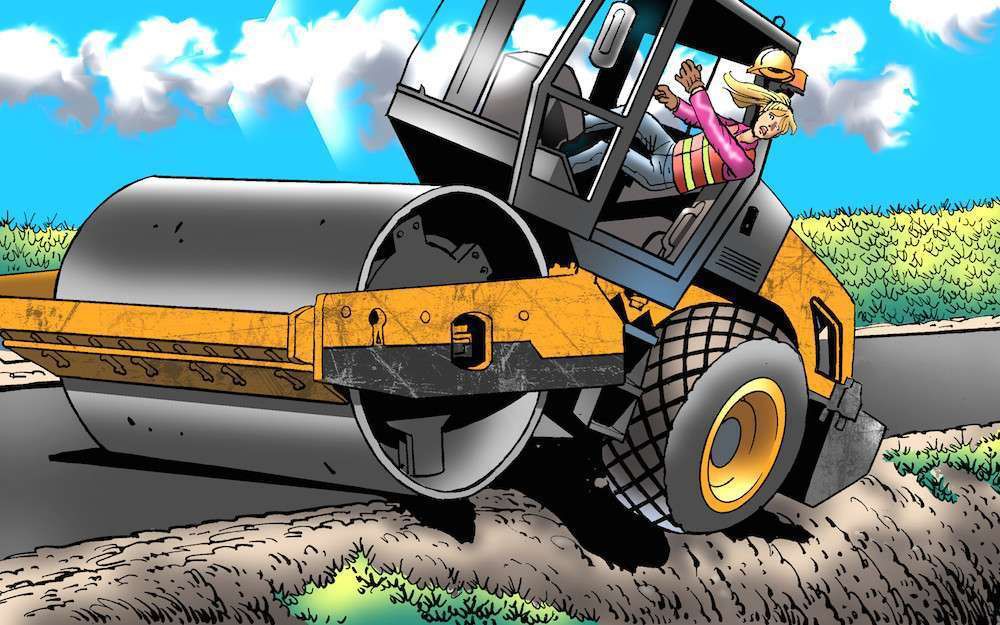

- El esfuerzo vibratorio supone una sucesión rápida de impactos, reduciendo el rozamiento interno entre las partículas y favoreciendo la densificación.

El tipo de esfuerzo aplicado influye en la estructura adoptada por las partículas del suelo. Estas se encontrarán menos “floculadas”, es decir, más orientadas y ordenadas, en orden creciente según sea el esfuerzo estático, vibratorio, de impacto y de amasado. La orientación de las partículas aumenta con las deformaciones de corte a que ha sido sometido el terreno, y éste será más resistente si la energía de compactación se utilizó en disminuir huecos y no en desarrollar deformaciones de corte.

La norma UNE-EN ISO 6165:2006 define al compactador como la “máquina autopropulsada o remolcada sobre ruedas, rulo o masa diseñada para aumentar la densidad de los materiales por: peso estático, impacto, vibración, amasado (presión dinámica) o combinación de estos efectos”.

Estos equipos, que junto a las motoniveladoras se pueden considerar como máquinas de acabado de movimiento de tierras, se emplean para otros materiales tales como aglomerados asfálticos, grava-cemento, hormigón seco u otros.

Los equipos de compactación se pueden clasificar de varias formas. Atendiendo al modo en que se trasladan, se dividen en:

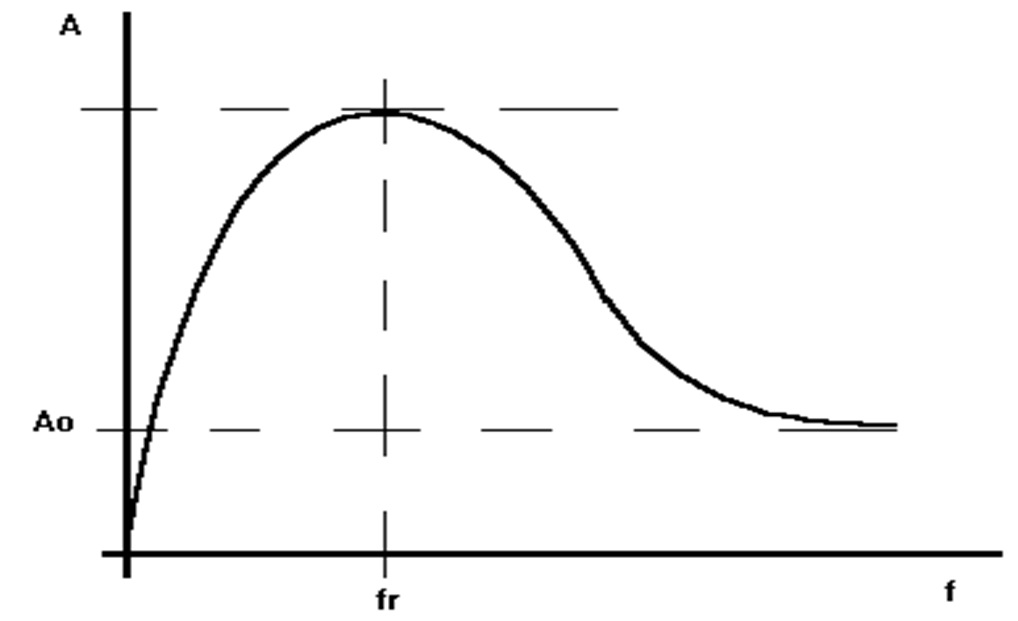

- Compactadores remolcados.

- Compactadores de conducción manual.

- Compactadores autopropulsados.

Atendiendo al principio básico de trabajo, estos equipos se clasifican en:

- Apisonadoras estáticas.

- Rodillos vibratorios.

- Compactadores de impactos.

A su vez, los compactadores pueden utilizar como herramienta de trabajo, en diversas combinaciones:

- Rodillo liso.

- Rodillo de patas apisonadoras o con tacos.

- Ruedas neumáticas.

- Bandeja vibrante.

- Martinetes.

- Pisones.

Atendiendo a su arquitectura, estos equipos pueden ser:

- Tipo triciclo.

- Tipo tándem.

- De chasis articulado.

- Monocilíndrico.

- Mixto.

De esta forma podemos tener un rodillo autopropulsado vibratorio articulado con rodillos lisos, o bien un compactador autopropulsado estático tipo tándem de ruedas neumáticas. Las combinaciones son variadas.

Os dejo un vídeo explicativo que os he preparado explicando brevemente estas ideas básicas.

Otros vídeos explicativos son los siguientes:

https://www.youtube.com/watch?v=I7bH3PVbKE4

Referencias:

ROJO, J. (1988): Teoría y práctica de la compactación. (I) Suelos. Ed. Dynapac. Impresión Sanmartín. Madrid.

YEPES, V. (1995). Equipos y métodos de compactación. Servicio de Publicaciones de la Universidad Politécnica de Valencia. SP.UPV-797. 102 pp. Depósito Legal: V-1639-1995.

YEPES, V. (1997). Equipos de movimiento de tierras y compactación. Problemas resueltos. Colección Libro Docente nº 97.439. Ed. Universitat Politècnica de València. 253 pág. Depósito Legal: V-4598-1997. ISBN: 84-7721-551-0.

YEPES, V. (2015). Coste, producción y mantenimiento de maquinaria para construcción. Editorial Universitat Politècnica de València, 155 pp. ISBN: 978-84-9048-301-5. Ref. 402.

YEPES, V. (2021). Procedimientos de construcción para la compactación y mejora del terreno. Colección Manual de Referencia, 1ª edición. Editorial Universitat Politècnica de València, 426 pp. Ref. 428. ISBN: 978-84-9048-603-0.

Cursos:

Curso de compactación superficial y profunda de suelos en obras de ingeniería civil y edificación.

Curso de gestión de costes y producción de la maquinaria empleada en la construcción.

Esta obra está bajo una licencia de Creative Commons Reconocimiento-NoComercial-SinObraDerivada 4.0 Internacional.