Acaban de publicarnos un artículo en la revista Structural and Multidisciplinary Optimization, revista de ELSEVIER indexada en el primer decil del JCR.

Acaban de publicarnos un artículo en la revista Structural and Multidisciplinary Optimization, revista de ELSEVIER indexada en el primer decil del JCR.

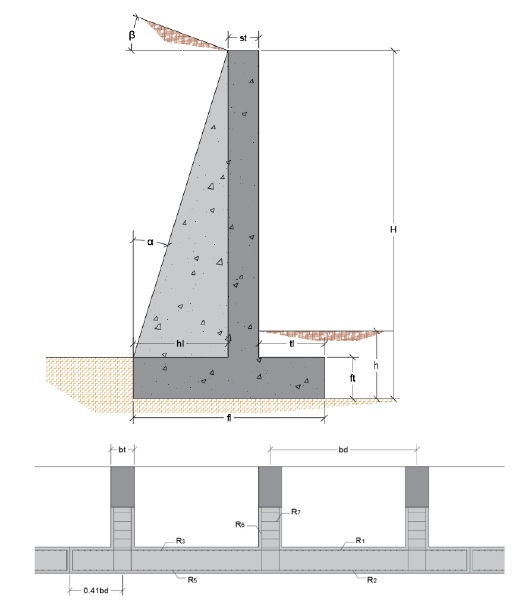

En este trabajo se estudia el potencial del metamodelado de kriging para optimizar el diseño estructural con múltiples objetivos mediante el uso de software de análisis de elementos finitos y normas de diseño. Se propone un método que incluye la sostenibilidad y la constructibilidad, y se aplica a un caso de cimentaciones de hormigón armado para aerogeneradores de un gran proyecto de parque eólico sueco. Se realizan análisis de sensibilidad para investigar la influencia del factor de penalización aplicado a las soluciones no viables y el tamaño de la muestra inicial generada por el muestreo de hipercubos latinos. A continuación, se realiza una optimización multiobjetivo para obtener soluciones óptimas para diferentes combinaciones de pesos para los cuatro objetivos considerados. Los resultados indican que los diseños obtenidos mediante kriging a partir de muestras de 20 superan a los mejores diseños de las muestras de 1000. Las soluciones óptimas obtenidas por el método propuesto tienen un impacto de sostenibilidad entre un 8 y un 15% menor que los desarrollados por métodos tradicionales.

El trabajo se enmarca dentro del proyecto de investigación HYDELIFE que dirijo como investigador principal en la Universitat Politècnica de València.

El artículo lo podéis descargar GRATUITAMENTE por tener acceso libre: https://link.springer.com/article/10.1007/s00158-021-03154-0

Abstract:

In this work, we study the potential of using kriging metamodelling to perform multi-objective structural design optimization using finite element analysis software and design standards while keeping the computational efforts low. A method is proposed, which includes sustainability and buildability objectives, and it is applied to a case study of reinforced concrete foundations for wind turbines based on data from a large Swedish wind farm project. Sensitivity analyses are conducted to investigate the influence of the penalty factor applied to unfeasible solutions and the size of the initial sample generated by Latin hypercube sampling. Multi-objective optimization is then performed to obtain the optimum designs for different weight combinations for the four objectives considered. Results show that the kriging-obtained designs from samples of 20 designs outperform the best designs in the samples of 1000 designs. The optimum designs obtained by the proposed method have a sustainability impact 8–15% lower than the designs developed by traditional methods.

Keywords:

Multidisciplinary design optimization; Structural design; Kriging surrogate model; Reinforced concrete structures; Multi-criteria decision making; Parametric design

Reference:

MATHERN, A.; PENADÉS-PLÀ, V.; ARMESTO BARROS, J.; YEPES, V. (2022). Practical metamodel-assisted multi-objective design optimization for improved sustainability and buildability of wind turbine foundations. Structural and Multidisciplinary Optimization, 65:46. DOI:10.1007/s00158-021-03154-0