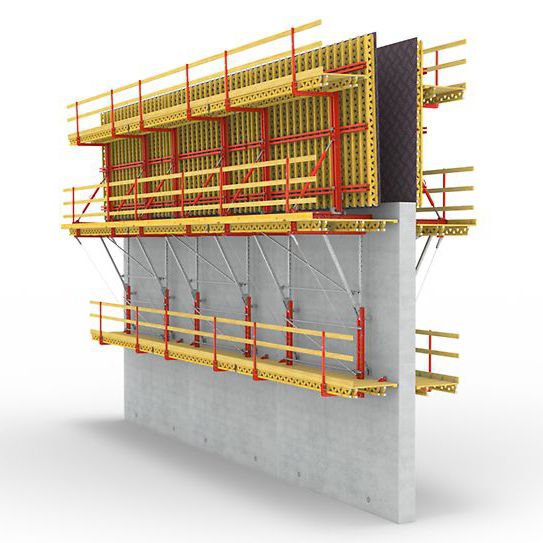

Los encofrados tienen la función de moldear el hormigón según el tamaño y la forma deseados, además de controlar su posición y alineación. Sin embargo, más que simplemente ser moldes, los encofrados son estructuras temporales que soportan su propio peso, el del hormigón recién colocado y las cargas vivas de la construcción, que incluyen materiales, equipos y personal.

El encofrado es una estructura temporal en el sentido de que se construye rápidamente, soporta una carga elevada durante unas pocas horas durante el vertido del hormigón, y se desmonta en pocos días para ser reutilizada en el futuro. Además, otros elementos clásicos en su naturaleza temporal son las conexiones, refuerzos, anclajes y dispositivos de ajuste necesarios para los encofrados.

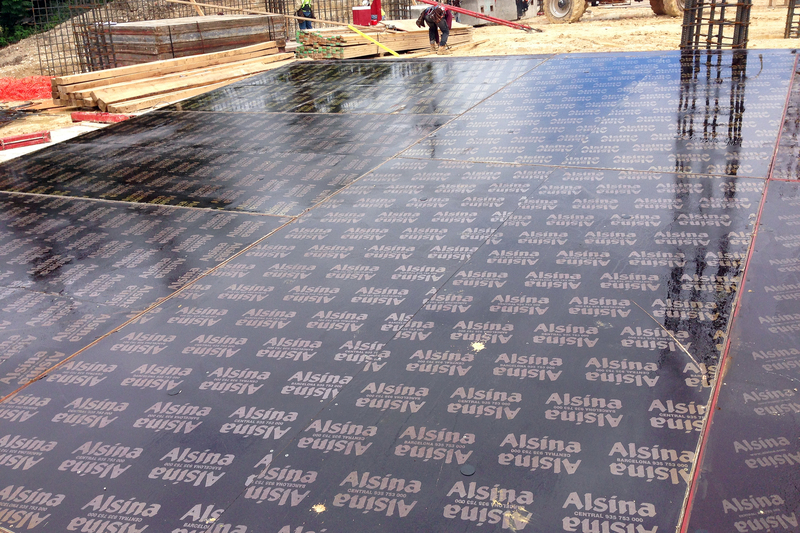

En el caso de los encofrados de hormigón, la noción de “estructuras temporales” no refleja completamente la realidad. De hecho, los encofrados, sus componentes y accesorios se utilizan una y otra vez a lo largo de su vida útil. Por esta razón, es esencial emplear materiales altamente duraderos y de fácil mantenimiento. El diseño del encofrado debe permitir su montaje y desmontaje eficiente para maximizar la productividad en las obras. El proceso de desmontaje o desencofrado de los encofrados depende de factores como la adherencia entre el hormigón y el encofrado, así como la rigidez y contracción del hormigón. En lo posible, los encofrados deberían permanecer en su lugar durante todo el período de curado.

Sin embargo, para lograr su reutilización, es crucial determinar el momento óptimo para retirarlos, lo cual se basa en señales como la ausencia de deflexiones o distorsiones excesivas y la inexistencia de grietas u otros daños en el hormigón debido a la remoción del encofrado o sus apoyos. En cualquier caso, los encofrados no deben retirarse hasta que el hormigón haya alcanzado la suficiente dureza para soportar su propio peso y cualquier otra carga adicional que pueda tener. La superficie del hormigón también debe ser lo suficientemente resistente como para no dañarse ni marcarse al retirar cuidadosamente los encofrados.

En los procedimientos constructivos que emplean encofrados, los principales objetivos son garantizar la calidad, asegurar la seguridad tanto para los trabajadores como para la estructura de hormigón, y buscar soluciones económicas que cumplan con los requisitos de calidad y seguridad. Para lograr estos objetivos, es esencial una buena cooperación y coordinación entre el proyectista y el contratista. La economía es especialmente relevante, pues los costos de los encofrados pueden representar entre el 25% y el 35% del coste total de la estructura.

Tabla 1. Distribución de los costes asignados a cada una de las unidades componentes de la estructura de hormigón (Concrete Society, 1995)

| Concepto | Coste del material | Coste de mano de obra y varios | % del coste total |

|---|---|---|---|

| Hormigón | 12% | 8% | 20% |

| Armaduras | 19% | 6% | 25% |

| Encofrados y cimbras | 8% | 27% | 35% |

| Varios | 13% | 7% | 20% |

| Total | 52% | 48% | 100% |

Por tanto, si se tuviera que reducir el coste del encofrado, se deberían atender a los siguientes aspectos:

1. Planificación para el máximo reuso: Diseñar encofrados para un uso máximo puede implicar una mayor inversión en su resistencia y costo inicial, pero esto puede resultar en ahorros significativos en el costo total del proyecto.

2. Construcción económica del encofrado:

-

- Utilizar encofrados prefabricados en taller: Proporciona la máxima eficiencia en condiciones de trabajo y en el empleo de materiales y herramientas.

- Establecer un área de taller en el lugar de la obra: Ideal para encofrados de secciones grandes o cuando los costos de transporte son altos.

- Emplear encofrados construidos en el lugar de la obra: Adecuados para trabajos más pequeños o cuando los encofrados deben adaptarse al terreno.

- Comprar encofrados prefabricados (para múltiples reutilizaciones).

- Alquilar encofrados prefabricados (mayor flexibilidad para ajustarse al volumen de trabajo).

3. Colocación y desmontaje:

-

- Repetir tareas para incrementar la eficiencia del equipo a medida que avanza el trabajo.

- Utilizar conexiones metálicas con abrazaderas o pasadores especiales que sean seguros y fáciles de montar y desmontar.

- Incorporar características adicionales que faciliten el manejo, montaje y desmontaje, como asas o puntos de elevación.

4. Grúas y montacargas:

-

- Limitar el tamaño de las secciones del encofrado a la capacidad de la grúa más grande planificada para el trabajo.

- Completar las torres de escaleras temprano en el cronograma para utilizarlas en el traslado de personal y materiales.

- Dejar una bahía abierta para permitir el movimiento de grúas móviles y camiones de hormigón.

5. Montaje de armadura:

-

- El diseño del encofrado puede permitir que las barras de refuerzo se ensamblen previamente antes de la instalación, lo que crea condiciones más favorables.

6. Colocación del hormigón:

-

- Los levantamientos altos en la construcción de paredes pueden dificultar la colocación y vibración del hormigón.

- La tasa de colocación está limitada por el diseño del encofrado.

Implementar estrategias de reducción de costos en estas áreas clave contribuirá a una construcción más eficiente y rentable, sin comprometer la calidad y seguridad del proyecto.

Os dejo un vídeo explicativo que, espero, sea de vuestro interés.

Referencias:

- CONCRETE SOCIETY (1995). Formwork: A guide to good practice. Concrete Society Special Publication CS030. 2nd edition, London, 294 pp.

- PEURIFOY, R.L. (1967). Encofrados para estructuras de hormigón. McGraw-Hill y Ediciones Castillo, Madrid, 344 pp.

- RICOUARD, M.J. (1980). Encofrados. Cálculo y aplicaciones en edificación y obras civiles. Editores Técnicos Asociados, S.A. Barcelona, 312 pp.

- YEPES, V. (2023). Maquinaria y procedimientos de construcción. Problemas resueltos. Colección Académica. Editorial Universitat Politècnica de València, 562 pp. Ref. 376. ISBN 978-84-1396-174-3

- YEPES, V. (2024). Estructuras auxiliares en la construcción: Andamios, apeos, entibaciones, encofrados y cimbras. Colección Manual de Referencia, serie Ingeniería Civil. Editorial Universitat Politècnica de València, 408 pp. Ref. 477. ISBN: 978-84-1396-238-2

Cursos:

Curso de fabricación y puesta en obra del hormigón.

Esta obra está bajo una licencia de Creative Commons Reconocimiento-NoComercial-SinObraDerivada 4.0 Internacional.