Los tableros contrachapados son una variedad de tablero de madera compuesta por la unión de finas chapas de madera reforzada, las cuales se pegan con las fibras dispuestas transversalmente una sobre otra, utilizando resinas sintéticas y aplicando fuerte presión y calor. Esta técnica confiere al tablero una gran estabilidad dimensional y resistencia, logrando un aspecto similar al de la madera maciza. Estos tableros son conocidos con diferentes nombres según la región geográfica, como multilaminado, triplay o madera terciada, y en países de habla inglesa, se les llama plywood.

En su proceso de fabricación, se dispone un número impar de chapas, que se ensamblan alternando las direcciones de la veta. Es decir, cada chapa está dispuesta en sentido perpendicular respecto a la siguiente o la anterior. Esto les confiere muchas de sus ventajas frente a otras clases de paneles. Por lo general, se emplean chapas con espesores de 2 a 3 mm, aunque cabe mencionar que pueden existir variantes en cuanto al grosor utilizado.

Dentro de los tableros multicapas hay diferencias, así por poner un ejemplo para un acabado especial, se podría emplear un tablero abedul-abedul de 15 capas y para uno normal, otro abeto-abeto de 8 capas.

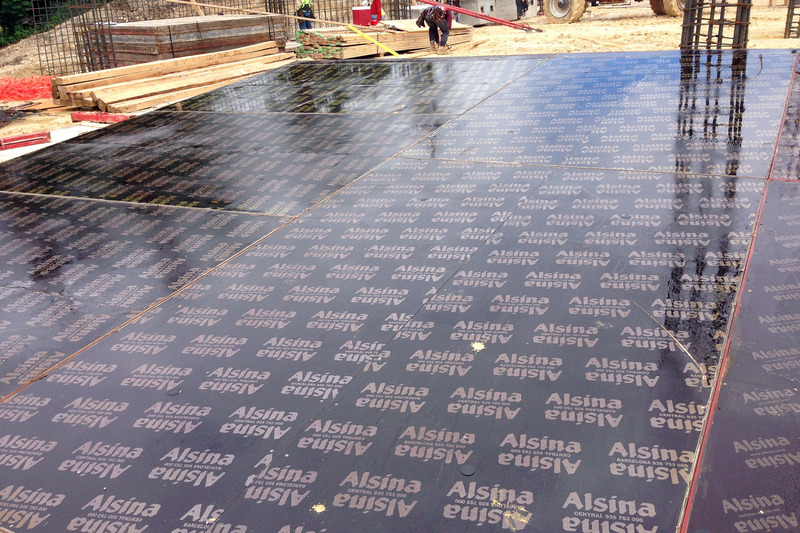

Los contrachapados se emplean en la construcción, especialmente para superficies de encofrados en contacto directo con el hormigón. En cuanto al encolado de estos encofrados, las resinas fenólicas soportan el ataque de microorganismos y tanto al agua fría como caliente.

Este tablero contrachapado de superficie lisa es altamente resistente y versátil, permitiendo una mayor cantidad de usos repetidos que los tableros convencionales, además de ofrecer un excelente acabado para el hormigón visto.

El contrachapado fenólico ha ganado una creciente popularidad en la industria de la construcción debido a sus propiedades mecánicas excepcionales y su notable resistencia a la intemperie. Ampliamente empleado en la construcción de puentes, muros y techos, este material ofrece una amplia gama de aplicaciones en encofrados.

Compuesto por múltiples capas de hojas de madera impregnada con resina fenólica, un material sintético extremadamente resistente, el contrachapado fenólico se une mediante un adhesivo robusto y es sometido a presión y calor para formar una hoja rígida y duradera. Como resultado, supera con creces tanto a la madera como al contrachapado en términos de resistencia y durabilidad, lo que lo convierte en una elección insuperable en numerosas aplicaciones de construcción.

Entre las ventajas destacadas de estos paneles se encuentran sus dimensiones lo suficientemente grandes, sin juntas, lo que permite una colocación y retirada económicas; su variedad de espesores disponibles; sus propiedades físicas consistentes; la economía que ofrece debido a sus múltiples usos; las superficies lisas, lo que reduce el coste del acabado final de los paramentos; y su bajo coste de fabricación. Como inconvenientes se puede indicar que solamente permiten leves curvaturas.

El gran éxito del tablero contrachapado para encofrado se debe a varias razones fundamentales:

- Ahorro de madera: Gracias a la reducción de medidas, se minimizan las pérdidas de material.

- Rápido armado: Los operarios están familiarizados con el sistema utilizado en construcciones anteriores, lo que agiliza el montaje.

- Menos personal especializado: La facilidad de uso permite que personal semiespecializado pueda ensamblar los encofrados estandarizados, reduciendo la necesidad de mano de obra especializada.

- Prefabricación y estandarización: La fabricación en grandes series y el empleo de grúas ligeras para su manejo permiten un ahorro significativo de tiempo y mano de obra en la construcción.

- Ventajas en entornos congestionados: La posibilidad de fabricar las unidades del encofrado en la fábrica, en lugar de hacerlo en la obra, es especialmente beneficiosa en lugares de construcción con limitaciones de espacio.

- Plazos de entrega más cortos: La estandarización, prefabricación y reducción en el trabajo de acabado contribuyen a plazos de entrega más rápidos y menor gasto en intereses.

Los contrachapados presentan variaciones según su tipo, que incluyen la especie de madera utilizada, la calidad de las chapas (donde generalmente se especifica la calidad de las caras exteriores pero no siempre de las interiores), el espesor tanto de las chapas como del conjunto y el tipo de encolado utilizado. Estos parámetros influyen en las propiedades y usos específicos de cada tipo de contrachapado.

Según su uso o ambiente de utilización, se clasifican según las normas UNE-EN 335-1 y UNE-EN 314-2 para la calidad del encolado en:

- Interior (Encolado 1): Fabricados empleando colas y resinas de urea-formaldehído.

- Exterior Cubierto o semiexterior (Encolado 2): Se utilizan resinas de urea formaldehído melamínico.

- Exterior (Encolado 3): En este tipo de ambientes, se requiere combinar maderas con buena resistencia natural a la humedad y podredumbre, junto con colas fenólicas.

Otro aspecto importante es la madera utilizada, pues diferentes tipos de madera otorgan distintas propiedades técnicas al contrachapado final. Por ejemplo, un contrachapado de abedul tendrá características diferentes al de okume. Además de la elección de la madera, es relevante considerar la calidad de la misma. Las fichas técnicas suelen hacer mención a la calidad de la cara, contracara y chapas interiores, ya que las necesidades varían según si el tablero se usará en construcción o en la fabricación de mobiliario.

En los encofrados, se utilizan dos tipos de contrachapados: uno diseñado para exteriores y otro para interiores. El contrachapado para exteriores se fabrica con una cola completamente impermeable y está destinado a lugares expuestos a condiciones climáticas adversas y humedad. Por otro lado, el contrachapado para interiores también es resistente a la humedad, aunque no es completamente impermeable. Se emplea en situaciones donde la exposición al mal tiempo y humedad no será excesiva. De esta manera, se asegura que cada tipo de contrachapado se emplea en el entorno adecuado, optimizando su rendimiento y durabilidad según las condiciones específicas de uso.

El contrachapado para exteriores se presenta con una o ambas caras revestidas por una capa dura y resistente de resinas fundidas impermeables, lo que garantiza una mayor durabilidad del pulido de las superficies y permite su reutilización en numerosas ocasiones. Los tableros de encofrado están recubiertos en ambos lados con una película fenólica, lo que les proporciona una superficie muy fina y también incrementa ligeramente su resistencia. Algunos constructores y fabricantes protegen las esquinas y los cantos usando perfiles de metal. Para prevenir la adhesión del hormigón al encofrado y asegurar un desencofrado sin dañar la superficie del hormigón o el encofrado, es completamente necesario aplicar pinturas de protección, aceitar los tableros o recubrirlos con películas fenólicas o film fenólico.

La medida más comúnmente utilizada en la industria de los tableros es el estándar de 244×122 cm, aunque también se encuentran tableros de 244×210 cm, especialmente para fines de construcción. En cuanto al espesor, varía entre 5 y 50 mm, siendo los espesores más frecuentes los mismos que para otros tableros, como 10, 12, 15, 16, 18 y 19 mm. Los espesores estándar del tablero contrachapado de encofrado son de 12 mm, que se utilizan en construcciones normales. Para construcciones más pesadas, se emplean tableros de 15-18 y 21 mm. Es importante destacar que los contrachapados con un espesor menor a 12 mm se reservan para aplicaciones en elementos especiales, como revestimientos de encofrados construidos con otros materiales o en superficies curvas, debido a que las láminas delgadas de madera contrachapada tienden a curvarse con relativa facilidad.

El contrachapado permite lograr curvas sencillas de forma fácil, obteniendo excelentes resultados cuando se cuenta con una superficie continua con la curvatura precisa para apoyar los paneles. En casos donde existan puntos críticos con curvaturas complicadas, se prefieren dos planchas delgadas superpuestas en lugar de una sola con el mismo grosor total. Además, si es necesario trabajar con radios de curvatura aún más pequeños, es posible lograrlos utilizando contrachapado para exteriores y aplicándoles previamente un tratamiento de humedecimiento y vaporización.

Para facilitar el despegado del encofrado, es necesario impregnar los tableros con una grasa especial o un agente similar. Para una mayor durabilidad, se puede aplicar una primera capa de pintura de aluminio. Este tratamiento asegura que el encofrado pueda retirarse sin dañar ni el hormigón ni la superficie del tablero. Es importante limpiar todos los residuos de hormigón y quitar los clavos antes de apilar los tableros para evitar el deterioro normal de la madera. Con un manejo adecuado, es posible emplear los mismos tableros un número elevado de veces. Incluso cuando están dañados y no son aptos para encofrar, todavía tienen un alto valor de recuperación para suelos, rampas o techos.

Los tableros fenólicos tienen una capacidad máxima de carga que puede variar dependiendo de las circunstancias. En situaciones normales, pueden soportar hasta 80 cargas, pero si se busca un acabado más cuidado, este número se reduce a 50. En condiciones especiales, la capacidad máxima puede disminuir aún más, llegando incluso a 20 o menos cargas. No obstante, la durabilidad del tablero fenólico depende no solo del espesor de la capa de revestimiento, que puede variar desde 540 hasta 120 g/m2, sino también del trato al que se le someta. Si se maneja con relativo cuidado, está bien sellado y se evita clavar en exceso, su vida útil será la adecuada.

Es crucial evitar el uso de un tablero inadecuado, pues esto podría ocasionar fallos superficiales en el hormigón. Un falso ahorro en esta partida podría generar costos adicionales mucho mayores para reparaciones o, en ocasiones extremas, incluso requerir demoliciones y nuevas construcciones.

Para prolongar la vida útil de los tableros, se deben seguir algunas recomendaciones durante su almacenamiento. En primer lugar, es fundamental evitar el contacto directo con agua y la exposición al sol. Al apilar los tableros sobre el suelo, es esencial comprobar que no haya presencia de agua ni barro en la zona de almacenamiento. Además, se debe evitar guardar los tableros en lugares excesivamente secos o con temperaturas elevadas, ya que esto podría provocar deformaciones. Al seguir estas pautas, se garantiza una mayor durabilidad y rendimiento de los tableros fenólicos.

Os dejo algunos vídeos explicativos. Espero que os sean de interés.

También os dejo un catálogo de Alsina sobre productos fenólicos y componentes.

Referencias:

MARTÍ, J.V.; YEPES, V.; GONZÁLEZ, F. (2004). Temas de procedimientos de construcción. Cimbras, andamios y encofrados. Editorial de la Universidad Politécnica de Valencia. Ref. 2004.441.

PEURIFOY, R.L. (1967). Encofrados para estructuras de hormigón. McGraw-Hill y Ediciones Castillo, Madrid, 344 pp.

RICOUARD, M.J. (1980). Encofrados. Cálculo y aplicaciones en edificación y obras civiles. Editores Técnicos Asociados, S.A. Barcelona, 312 pp.

Cursos:

Esta obra está bajo una licencia de Creative Commons Reconocimiento-NoComercial-SinObraDerivada 4.0 Internacional.