Las labores de extracción de material en obras subterráneas y túneles no es una tarea sencilla. Al poco espacio de maniobra hay que añadir los problemas derivados de la ventilación de espacios cerrados y problemas de seguridad y salud que afectan a los trabajadores.

Este tipo de cargadoras se desarrollan para las más duras aplicaciones subterráneas, con objetivos orientados a economizar la producción, incrementar la seguridad y fiabilidad. Este equipo de cargador LHD (load haul dump) es especialmente adecuado para trabajar debajo de condiciones difíciles, como estrechos, de baja altura y lugares de trabajo con lodo.

En este sentido, las cargadoras LHD, de perfil bajo, empleadas en este tipo de obras adquieren características especiales. Su diseño es compacto, tanto en altura como en anchura. Su radio de giro es mínimo (articuladas), lo que le permite una gran maniobrabilidad en zonas estrechas. Son muy productivas en recorridos cortos o medios (hasta 1000 m). Pueden ser de accionamiento eléctrico o mediante motores diésel.

Para distancias inferiores a unos 500 m y túneles de pequeña y mediana sección, se utiliza una pala con un cazo de gran capacidad (3m³) que carga el escombro del frente y lo lleva hasta el exterior. La máquina no gira, sentándose el maquinista de forma lateral para conducir en ambas direcciones. Para distancias mayores se utilizan zonas de acopio intermedio de escombros.

Con marcos optimizados, una fuerza motriz muy potente, avanzada tecnología de transmisión, tracción, controles de dirección articulados y ergonómicos, son extremadamente resistentes, muy maniobrables y excepcionalmente productivas. Estas máquinas presentan una capacidad de 1 a 25 toneladas.

Os paso varios vídeos para que podáis ver su funcionamiento. Espero que os gusten.

Referencias:

MARTÍ, J.V.; YEPES, V.; GONZÁLEZ, F.; ALCALÁ, J. (2012). Técnicas de voladuras y excavación en túneles. Apuntes de la Universitat Politècnica de València. Ref. 530, 165 pp.

YEPES, V. (2014). Maquinaria de movimiento de tierras. Apuntes de la Universitat Politècnica de València. 148 pp.

YEPES, V. (2022). Gestión de costes y producción de maquinaria de construcción. Colección Manual de Referencia, serie Ingeniería Civil. Editorial Universitat Politècnica de València, 243 pp. Ref. 442. ISBN: 978-84-1396-046-3

YEPES, V. (2023). Maquinaria y procedimientos de construcción. Problemas resueltos. Colección Académica. Editorial Universitat Politècnica de València, 562 pp. Ref. 376. ISBN 978-84-1396-174-3

Curso:

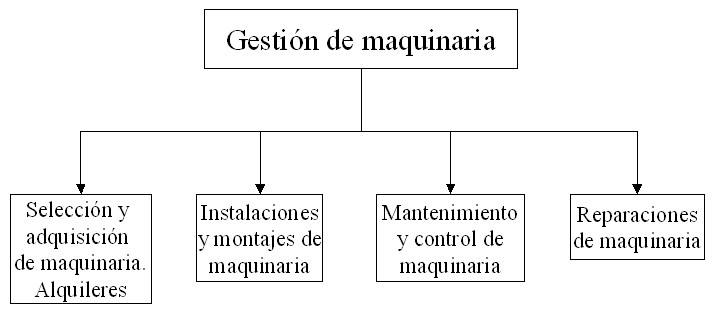

Curso de gestión de costes y producción de la maquinaria empleada en la construcción