1. ¿Qué son las pantallas impermeables de bentonita-cemento y cuándo se utilizan?

Las pantallas impermeables de bentonita-cemento, también denominadas pantallas blandas, plásticas o de lodo autoendurecible, son barreras que impiden el paso del agua subterránea. Su construcción es similar a la de los muros pantalla, pero su función principal es impermeabilizante, sin responsabilidad estructural significativa. Su uso se inició en la década de 1960. Son ideales cuando el objetivo es detener el flujo de agua y no se prevé una excavación o un vaciado anexos. Entre sus ventajas destacan su impermeabilidad, la ausencia de juntas, su capacidad de adaptación a grandes deformaciones por cambios en el nivel freático y su bajo coste, debido al bajo consumo de materiales y a la simplificación de la construcción.

2. ¿Cómo se construye una pantalla de bentonita-cemento y qué materiales se utilizan?

La construcción de una pantalla de este tipo implica la excavación de una zanja con herramientas como cucharas bivalvas, retroexcavadoras con brazos largos (eficaces hasta 15 o 20 metros, o hasta 25 o 30 metros con brazos especiales) o zanjadoras de brazo inclinable. La mezcla utilizada consiste en bentonita, cemento, agua y, opcionalmente, aditivos. Las dosificaciones típicas por metro cúbico de mezcla varían: entre 100 y 950 litros de agua, entre 20 y 80 kg de bentonita, entre 100 y 400 kg de cemento y hasta 5 kg de aditivos. La bentonita se añade para evitar la decantación del cemento antes del fraguado. La mezcla se elabora en una planta y se envía a la obra. Es crucial asegurar la continuidad entre paneles para evitar juntas, lo que se logra mediante la perforación inmediata de paneles contiguos o mordiendo el extremo de un panel aún pastoso para la adhesión del nuevo lodo.

3. ¿Qué son las pantallas de suelo-bentonita y en qué se diferencian de las pantallas de bentonita-cemento?

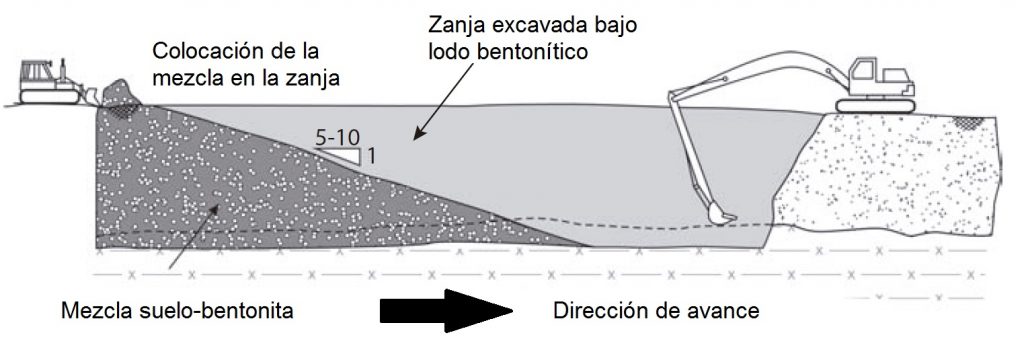

Las pantallas de suelo-bentonita son barreras que se utilizan para detener el paso del agua o aislar residuos o zonas contaminadas de agua subterránea. A diferencia de las pantallas de bentonita-cemento, que son más comunes en Europa, las pantallas de suelo-bentonita se originaron en Estados Unidos en 1945 y son más habituales en este país. La principal diferencia radica en el material de relleno: mientras que las pantallas de bentonita-cemento utilizan una mezcla específica de estos componentes, las pantallas de suelo-bentonita emplean una mezcla de suelo excavado y bentonita. Esto último hace que sean la tipología de barrera más económica, ya que permite utilizar gran parte del material de la propia zanja. Sin embargo, las pantallas de suelo-bentonita pueden ser más susceptibles al deterioro por ciclos de humedad/sequedad o congelación/descongelación, y su permeabilidad puede verse afectada por contaminantes.

4. ¿Cómo se realiza la excavación y el relleno de las pantallas de suelo-bentonita?

Durante la excavación de las zanjas para las pantallas de suelo-bentonita, se utiliza bentonita (a veces con aditivos) para estabilizar las paredes y mantener un nivel constante de lechada cerca de la parte superior. Las zanjas suelen tener una anchura de entre 0,6 y 1,5 metros. Una vez alcanzada la profundidad deseada, se introduce la mezcla final de suelo y bentonita. Esta mezcla debe tener un peso específico mayor que el del lodo de la zanja para desplazarlo eficazmente. La preparación de la mezcla puede realizarse en tanques de homogeneización para garantizar una mayor calidad o de forma más rudimentaria en superficie con un buldócer. Es fundamental garantizar que la pantalla se extienda de manera continua por todo el estrato permeable y succionar los sedimentos del fondo de la zanja, sobre todo si se trata de arenas y gravas limpias. La colocación del relleno y la excavación deben realizarse de forma simultánea.

5. ¿Qué es la técnica de pantalla de suelo-cemento con hidrofresa (cutter soil mixing)?

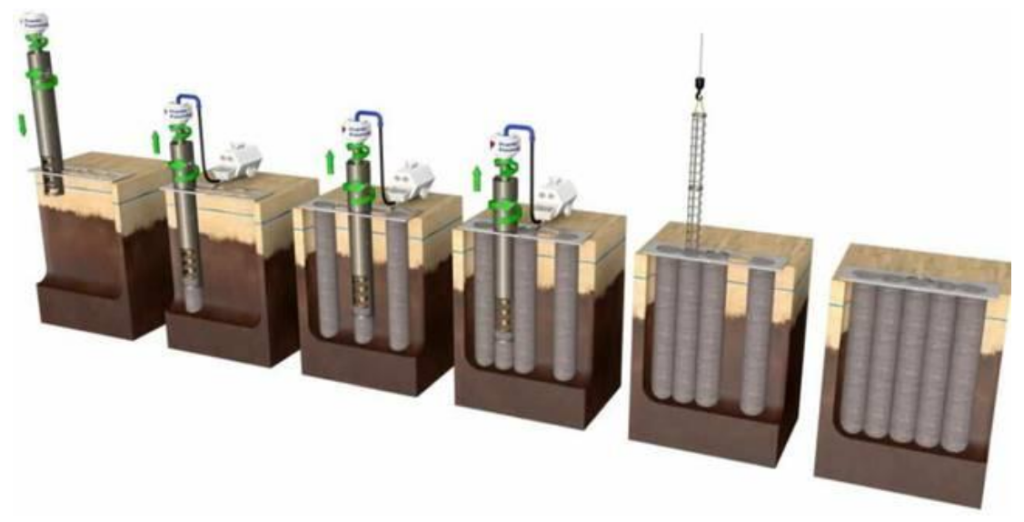

La pantalla de suelo-cemento con hidrofresa, también conocida como cutter soil mixing, es una técnica de mejora de suelos que se utiliza para crear pantallas impermeabilizantes verticales. Consiste en excavar el terreno en paneles verticales con una hidrofresa, que es un cabezal cortador provisto de elementos giratorios con dientes. La hidrofresa no solo excava, sino que también inyecta una mezcla de bentonita y cemento en la parte central de las ruedas cortantes. El movimiento giratorio de los dientes y unas paletas mezclan esta inyección con los detritos del terreno, formando un nuevo material que, tras el fraguado del cemento, crea una pantalla impermeable. Una ventaja clave de este método es que utiliza el propio material del terreno, por lo que se generan muy pocos residuos.

6. ¿Cómo funciona el proceso de construcción con hidrofresa para pantallas de suelo-cemento?

El procedimiento constructivo con hidrofresa consta de varias fases. En primer lugar, se prepara una zanja guía para recoger el exceso de lodo. A continuación, se posiciona la hidrofresa en el eje de la pared y se introduce en el suelo a una velocidad continua (normalmente entre 20 y 60 cm/min). Las ruedas de corte rompen el suelo y, simultáneamente, se bombea un fluido (bentonita-cemento) a las boquillas para mezclarlo con la tierra suelta. Una corriente de aire comprimido puede mejorar la mezcla. Al alcanzar la profundidad de diseño, se extrae lentamente la hidrofresa mientras se sigue añadiendo la lechada de cemento para garantizar la homogeneización mediante la rotación de las ruedas. Finalmente, se puede introducir armadura, como perfiles de acero, en la pantalla terminada para mejorar su resistencia. Para ello, se utilizan vibradores, si es necesario, para profundidades mayores. En el caso de muros continuos, se excavan paneles primarios y secundarios que se solapan para garantizar la estanqueidad.

7. ¿Qué son las pantallas de lodo autoendurecible armado y cuál es su función?

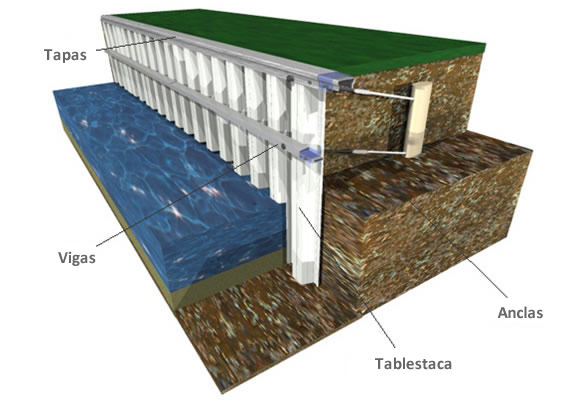

Las pantallas de lodo autoendurecible armado, también denominadas pantallas de lechada armada o «reinforced slurry wall», son pantallas compuestas con carácter estructural. Combinan elementos portantes resistentes a la flexión, como tablestacas o perfiles metálicos en «I», con un relleno intermedio de bentonita-cemento que los une y transfiere las cargas a los elementos estructurales. Este sistema funciona como elemento de contención de agua y, al mismo tiempo, como soporte estructural. Una variante es la pared de mezcla suelo-cemento reforzada, que utiliza una mezcla de suelo y cemento en lugar de lechada. Esta técnica se sitúa a medio camino entre un muro berlinés y un muro pantalla, ya que ofrece contención de agua y resistencia estructural.

8. ¿Cómo se construye una pantalla de lodo autoendurecible armada?

El procedimiento constructivo de una pantalla de lodo autoendurecible armada utiliza herramientas de excavación similares a las empleadas en los muros pantalla, como la cuchara bivalva. Durante la excavación, la lechada de bentonita y cemento no solo sirve como material de relleno intermedio, sino que también estabiliza las paredes de la zanja. Una vez colocada la lechada, se insertan perfiles verticales (tablestacas o perfiles en «I») en ella. El lodo endurecido transmite el empuje activo de las tierras y el agua hacia estos perfiles por efecto bóveda, y estos resisten la flexión gracias a anclajes, arriostramientos y el empotramiento bajo el fondo de la excavación. Si se emplean tablestacas, la pantalla opera como un muro continuo convencional, combinando las propiedades impermeabilizantes del lodo con la resistencia estructural de los elementos armados.

Os dejo un audio sobre este tema que, espero, os sea interesante.