1. ¿Qué es un muro pantalla y qué funciones principales tiene en el campo de la cimentación?

Un muro pantalla es una técnica de cimentación profunda que se empezó a desarrollar en la década de 1950. Su principal característica es que se trata de una contención flexible que también cumple una función de cimentación. Las funciones principales de los muros pantalla son las siguientes:

- Contención de tierras: Especialmente útil en situaciones donde la estabilidad de la excavación es difícil y existe preocupación por la seguridad de edificios colindantes.

- Cimentación profunda: Proporciona una base sólida para estructuras.

- Impermeabilización: Existen pantallas diseñadas específicamente, a menudo con cemento-bentonita, para evitar la filtración de agua.

- Combinaciones de las anteriores: Muchos proyectos requieren una combinación de estas funciones para abordar desafíos complejos del terreno y la construcción.

Los cambios de forma y los movimientos de flexión que experimentan los muros pantalla influyen significativamente en la distribución y magnitud de los empujes del suelo, así como en las resistencias y acciones mutuas entre el suelo y la estructura.

2. ¿Cómo se clasifican los muros pantalla según su trabajo estructural y su función?

Los muros pantalla se clasifican de diversas maneras para adaptarse a distintas necesidades constructivas y geológicas.

Según su trabajo estructural, se pueden clasificar de la siguiente forma:

- Pantallas en voladizo: Se introducen en el terreno a una profundidad suficiente para asegurar su fijación, aprovechando la resistencia pasiva del suelo.

- Pantallas ancladas: Se utilizan cuando la profundidad de excavación es considerable (generalmente > 7-8m). Su estabilidad se confía a la resistencia pasiva de la parte enterrada y a uno o varios niveles de anclajes. Se subdividen en:

- De soporte libre (o articuladas): El empotramiento es mínimo, comportándose como una viga doblemente apoyada.

- De soporte fijo (o empotradas): El empotramiento es suficiente para que el movimiento en su base sea insignificante, actuando como una viga apoyada-empotrada.

- Pantallas arriostradas: Sustituyen los anclajes por estampidores (puntales).

- Pantallas acodaladas (entibaciones): Utilizan elementos de arriostramiento para la contención.

- Pantallas atirantadas: Similares a las ancladas, pero el término puede implicar una mayor rigidez o elementos de tracción más permanentes.

- Pantallas con contrafuertes: Refuerzos estructurales que aumentan su rigidez y capacidad de contención.

Según su función, se distinguen:

- Pantallas de impermeabilización: Diseñadas para crear una barrera contra el flujo de agua (ej. con cemento-bentonita).

- Pantallas de contención de tierras: Su propósito principal es retener el suelo.

- Pantallas de cimentación (cimentación profunda): Actúan como elementos de apoyo para la estructura.

- Pantallas combinaciones de las anteriores: Lo más común, buscando una solución multifuncional.

3. ¿Cuáles son los métodos de excavación de bataches para la construcción de muros pantalla y cuándo se utiliza cada uno?

La excavación de los bataches (paneles que conforman el muro pantalla) es un paso crítico que se lleva a cabo mediante dos métodos principales:

- Medios convencionales (cuchara al cable o hidráulica). Estos métodos se utilizan en condiciones de terreno normales y profundidades típicas:

- Cuchara de cable: El cierre es mecánico. Su ventaja es que la grúa excavadora puede usarse como auxiliar para hormigonado e izado de armaduras.

- Cuchara hidráulica: El cierre y el giro son hidráulicos. Son más fáciles de manejar y producen menos excesos de hormigón que las de cable, aunque requieren una grúa auxiliar para armadura y hormigonado.

- Hidrofresa. Este método se emplea en situaciones más exigentes debido a sus características de precisión y capacidad. Se utiliza cuando:

- La dureza del terreno es excesiva.

- Se requiere una verticalidad estricta (por debajo del 0,5 %).

- Se alcanzan grandes profundidades (superiores a 45 metros).

Antes de la excavación, es necesario construir muretes guía que dirijan la herramienta, aseguren la verticalidad de los paneles y sirvan de soporte estable para la extracción de las juntas. Durante la excavación, puede ser necesario utilizar lodos tixotrópicos (bentoníticos) o polímeros para mantener la estabilidad de las paredes.

4. ¿Qué función cumplen los lodos tixotrópicos (bentoníticos) y los polímeros en la construcción de las pantallas y en qué se diferencian?

Los lodos tixotrópicos (principalmente bentoníticos) y los polímeros son fundamentales para el sostenimiento de las excavaciones de muros pantalla, sobre todo cuando la estabilidad del terreno lo requiere.

Lodos tixotrópicos (bentoníticos):

- Funciones: Mantener las paredes de la excavación (evitando derrumbes), mantener los sólidos en suspensión y lubricar la herramienta de perforación.

- Mecanismo de acción: Forman una «torta» (cake) impermeable en la pared de la excavación. Esta película permite que la presión hidrostática de la columna de lodo actúe contra las paredes, estabilizándolas. Para que el «cake» se forme, es necesaria cierta filtración del lodo, por lo que son efectivos en suelos permeables (arenas) pero inútiles en arcillas.

- Propiedades: Son fluidos no newtonianos cuya viscosidad aumenta al dejarlos en reposo (tixotropía), manteniendo los sólidos en suspensión gracias a un esfuerzo umbral (yield point).

- Contaminación: Si se contaminan, floculan y pierden su funcionalidad. Se puede añadir polímero celulósico para protegerlos y aumentar su yield point sin incrementar excesivamente la viscosidad (útil en gravas).

Polímeros:

- Alternativa a la bentonita: Pueden sustituir total o parcialmente a los lodos bentoníticos en condiciones particulares.

- Ventajas medioambientales: Son biodegradables con el tiempo o se pueden destruir rápidamente con agentes oxidantes (lejía, agua oxigenada) o bacterias específicas.

- Mecanismo de acción: A diferencia de la bentonita, no forman un «cake» externo efectivo. Las largas cadenas poliméricas se infiltran en el terreno y unen sus partículas por tracción iónica, creando un «cake» interno. Esto permite que la presión hidrostática del lodo actúe contra el terreno cohesionado.

- Limitaciones: Carecen de un «yield-point» efectivo (salvo excepciones), por lo que solo se pueden emplear en terrenos de baja permeabilidad (10-5 a 10-6 m/seg).

- Otras características: No necesitan desarenadores, ya que los sólidos en suspensión decantan rápidamente. Se dividen en polares (aniónicos y catiónicos) y apolares, siendo estos últimos más resistentes a ataques químicos.

En resumen, los lodos bentoníticos dependen de la formación de una «torta» externa y son adecuados para suelos permeables, mientras que los polímeros actúan por infiltración y cohesión interna, siendo idóneos para suelos de baja permeabilidad y ofreciendo ventajas medioambientales.

5. ¿Cuáles son los pasos clave en la ejecución convencional de muros pantalla después de la excavación y qué consideraciones son importantes en cada uno?

Una vez completada la excavación del batache y, si es necesario, sostenida con lodos, los siguientes pasos en la ejecución convencional de muros pantalla son los siguientes:

- Desarenado de los lodos: Si se utilizaron lodos y su contenido de arena supera el 5 %, es imprescindible desarenarlos mediante centrifugado en hidrociclones. De no hacerlo, la arena decantaría sobre el hormigón, formando bolsas que comprometerían la calidad del muro.

- Colocación de la armadura: La armadura debe atender a varias consideraciones:

- Debe tener un esqueleto suficientemente rígido para mantener su forma durante la manipulación.

- Para armaduras de gran longitud, se debe eslingar por distintos puntos a lo largo de su alzado; para las cortas, disponer de asas de izado.

- Debe dejar espacio suficiente para la tubería tremie que se usará para el hormigonado.

- Se deben colocar separadores (metálicos o de hormigón) para asegurar el recubrimiento mínimo de 75 mm según la normativa UNE.

- Hormigonado de las pantallas: Se utiliza la técnica del hormigón sumergido, necesaria cuando no es posible vibrar el hormigón (como ocurre bajo lodos).

- El hormigón se introduce a través de una tubería tremie que debe permanecer introducida 5m en el hormigón (o 3m en seco), subiéndose a medida que el hormigonado avanza.

- Para paneles de más de 5 m de longitud, se usan dos tuberías tremie.

- Los lodos se van evacuando a medida que el hormigón asciende.

- La duración total del hormigonado debe ser inferior al 70 % del tiempo de inicio de fraguado.

- Se utiliza un hormigón de consistencia líquida (cono 16-20 NTE o 18-21 UNE-EN-1538).

- El hormigón debe subir lo más horizontal posible dentro del panel.

- Extracción de la junta: Existen diferentes tipos de juntas para asegurar la continuidad entre paneles:

- Junta trapezoidal: No necesita retirarse antes del fraguado del hormigón. Se extrae con un cabestrante o gatos.

- Junta circular y tricilíndrica (Stein): Deben extraerse durante el fraguado del hormigón, en el momento justo en que este ha endurecido lo suficiente para mantenerse, pero no tanto que impida la extracción. Se retiran con gatos hidráulicos.

El cumplimiento de las tolerancias establecidas en normativas como la UNE o el PG-3 es fundamental en cada una de estas etapas para garantizar la calidad y funcionalidad del muro pantalla.

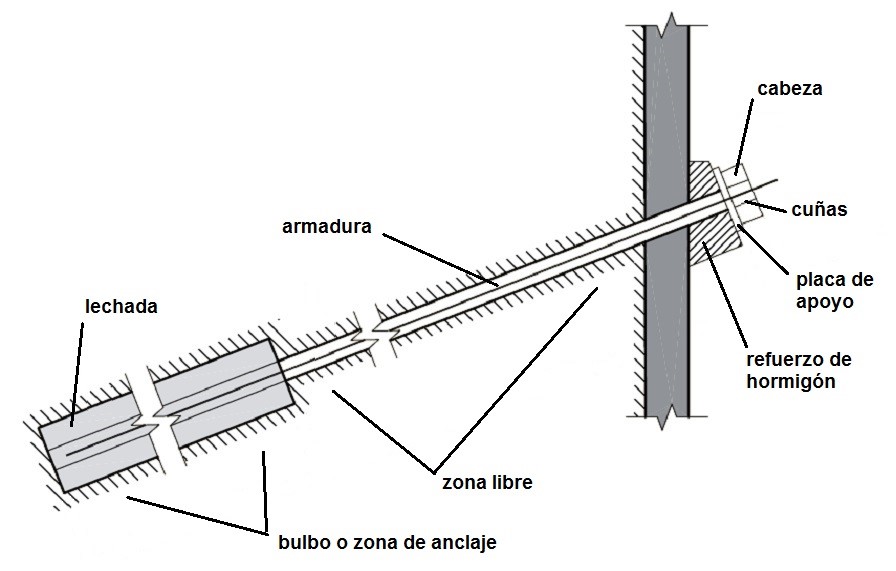

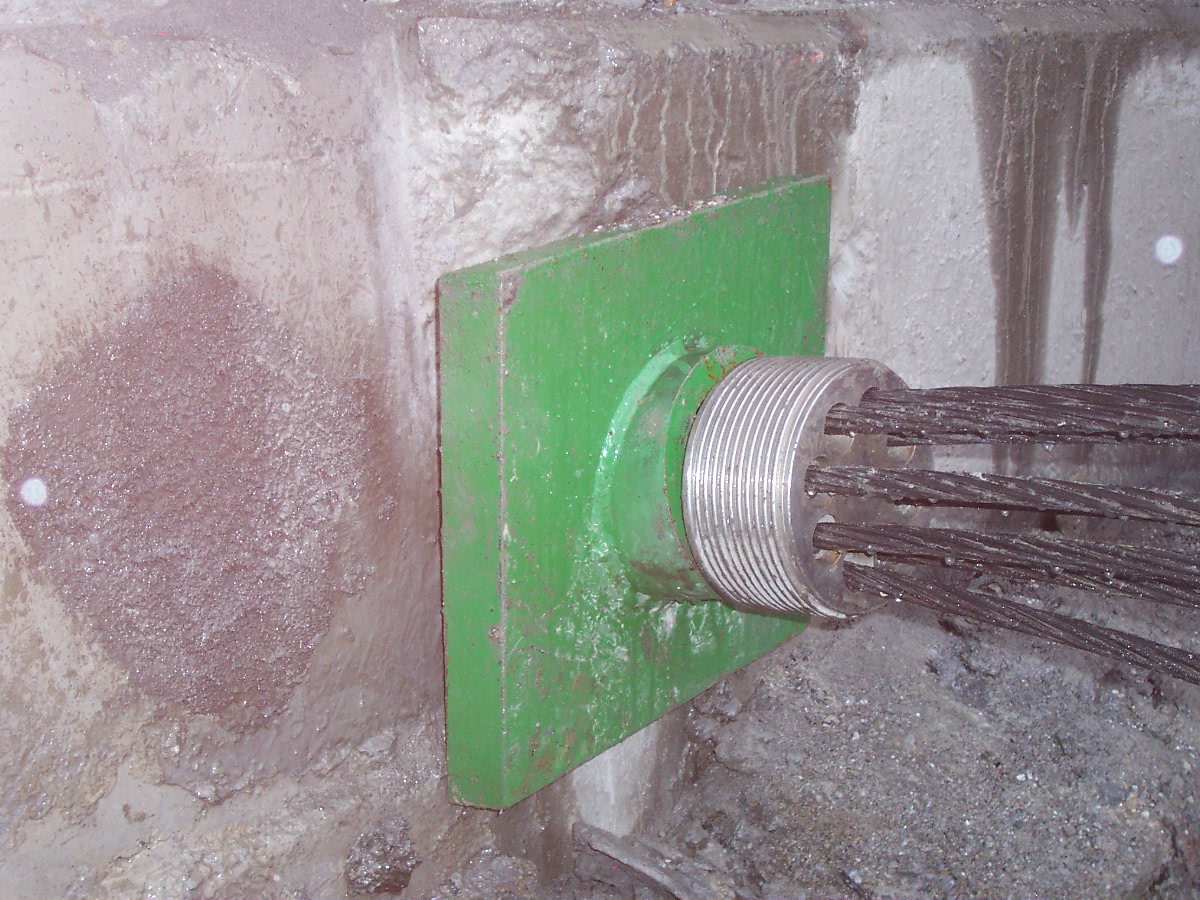

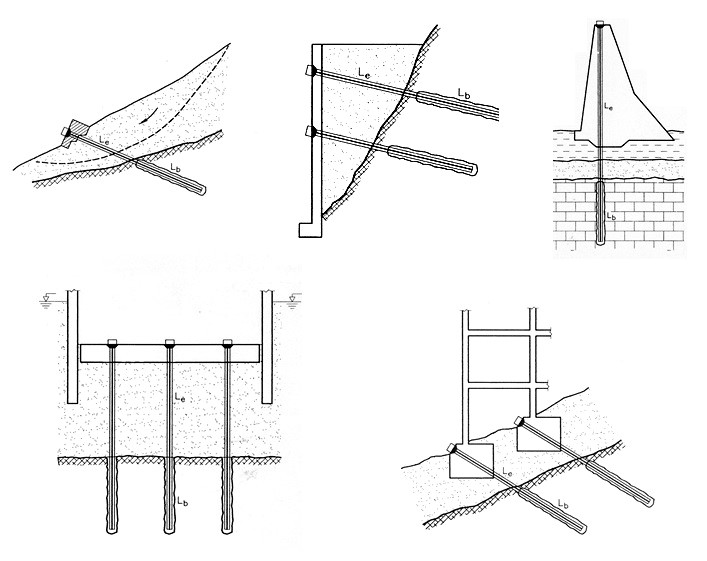

6. ¿Qué son los anclajes en cimentaciones, cómo se clasifican y cuáles son sus principales aplicaciones?

Los anclajes son elementos de sujeción de estructuras al suelo, diseñados para colaborar en la estabilidad del conjunto suelo-estructura y que trabajan fundamentalmente a tracción.

Clasificación de los anclajes:

- Según su forma de actuar:

- Pasivos: Entran en tracción automáticamente cuando las cargas o fuerzas externas actúan, oponiéndose al movimiento del terreno y la estructura.

- Activos (pretensados): Se pretensan hasta una carga admisible una vez instalados, comprimiendo el terreno entre el anclaje y la estructura. Esto evita el movimiento de la cabeza del anclaje hasta que se supere el esfuerzo de pretensado.

- Mixtos: Se pretensan con una carga inferior a la admisible, dejando un margen para absorber movimientos imprevistos.

- Según el tiempo de servicio previsto:

- Provisionales: Diseñados para un uso temporal durante la fase de construcción.

- Permanentes: Diseñados para permanecer en servicio durante toda la vida útil de la estructura.

- Según el tipo de inyección:

- Inyección única (IU): Inyección global del bulbo.

- Inyección repetitiva (IR): Inyecciones a lo largo del bulbo en varias etapas.

- Inyección repetitiva y selectiva (IRS): Inyecciones repetitivas en puntos específicos del bulbo.

Principales campos de aplicación:

- Estabilización del terreno: Comprimir el terreno y coser diaclasas (fracturas).

- Aumentar la resistencia al corte en taludes: Mejorar la estabilidad de laderas.

- Sujeción de bóvedas de túneles y paredes de excavación: Proporcionar soporte en obras subterráneas o de contención.

- Refuerzo de estructuras: Postesado de elementos estructurales, atirantado de bóvedas y arcos.

- Arriostramiento de estructuras de contención: Estabilizar muros pantalla, tablestacados, etc.

- Absorber esfuerzos en la cimentación de estructuras: Contrarrestar la subpresión en soleras bajo el nivel freático.

- Anclaje de estructuras esbeltas y complejas: Proporcionar estabilidad a elementos con alta esbeltez.

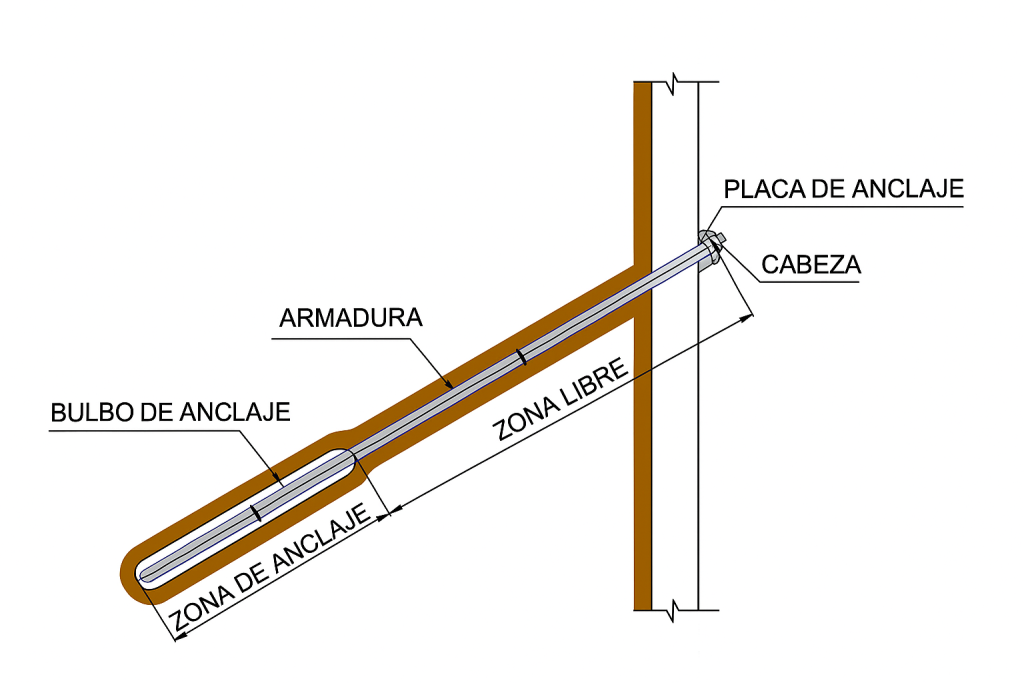

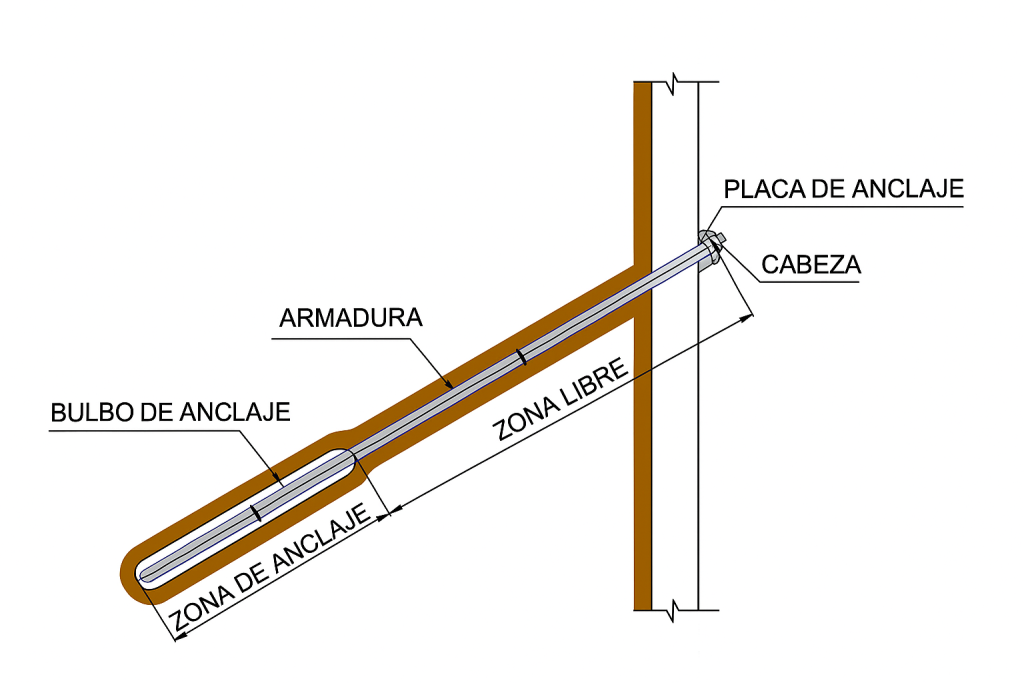

Los anclajes inyectados constan de tres partes: la zona de anclaje (bulbo inyectado al terreno), la zona libre (cables protegidos por una vaina) y la cabeza y la placa de apoyo, que fijan el anclaje a la estructura.

7. ¿Cuáles son los principales estados límite que hay que considerar en el dimensionamiento de elementos de contención, como los muros pantalla, según la normativa española (CTE)?

Según esta normativa, el dimensionamiento de los elementos de contención debe verificar una serie de estados límite para garantizar la seguridad y funcionalidad de la estructura. Estos se dividen en estados límite últimos y estados límite de servicio.

Estados Límite Últimos (ELU): Se refieren a la capacidad portante y la estabilidad global, evitando la rotura o colapso.

- Estabilidad:

- Deslizamiento: La estructura se desliza sobre su base o una superficie de falla.

- Hundimiento: El terreno bajo la cimentación de la estructura falla.

- Vuelco: La estructura gira alrededor de su base.

- Capacidad estructural: Fallo del material constitutivo de la pantalla (hormigón, acero).

- Fallo combinado del terreno y del elemento estructural: Una combinación de los anteriores.

Para pantallas flexibles, se deben verificar además:

- Estabilidad global: Del conjunto suelo-pantalla-anclajes-sobrecargas.

- Estabilidad del fondo de la excavación: Evitar levantamiento o sifonamiento.

- Estabilidad de la propia pantalla: Rotura por rotación o traslación, o por hundimiento.

- Estabilidad de los elementos de sujeción: (Anclajes, puntales).

- Estabilidad en las edificaciones próximas: No causar daños a estructuras adyacentes.

- Estabilidad de las zanjas: Durante la excavación de la propia pantalla.

Estados Límite de Servicio (ELS): Se refieren a las condiciones de uso de la estructura, evitando movimientos o infiltraciones excesivas.

- Movimientos o deformaciones: Excesivos de la estructura de contención o de sus elementos de sujeción, que afecten a la propia pantalla o a estructuras próximas.

- Infiltración de agua no admisible: Problemas de estanqueidad.

- Afección a la situación del agua freática en el entorno: Con posibles repercusiones a estructuras próximas.

En el cálculo se deben considerar acciones como los empujes activos y pasivos de las tierras, los empujes horizontales del agua freática, las sobrecargas y las acciones instantáneas o alternantes (terremotos, impactos). También se tienen en cuenta las propiedades del suelo, los coeficientes de empuje (de Rankine y de Coulomb) y la deformabilidad de la pantalla, que influye significativamente en la distribución de los empujes.

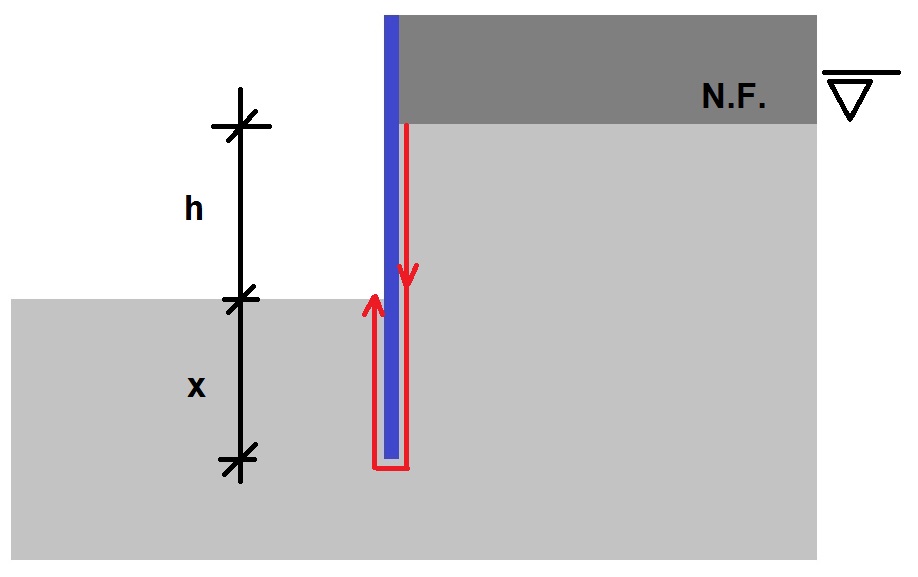

8. ¿Qué es el sifonamiento en excavaciones y cómo se puede prevenir?

El sifonamiento es un fenómeno de inestabilidad del terreno que se produce en excavaciones, especialmente cuando el nivel freático (NF) se halla por encima del fondo de la excavación y es preciso agotar el agua del interior. Se produce una filtración de agua a través del fondo o de las paredes de la excavación. Si la presión intersticial del agua (es decir, la presión en los poros del suelo) crece hasta igualar la presión total del terreno, la tensión efectiva del suelo se anula (σ’ = σ – u = 0), lo que provoca una pérdida de resistencia y un flujo ascendente de partículas finas del suelo. Este fenómeno se alcanza para un «gradiente crítico».

Los principales problemas que causa el sifonamiento son:

- Inestabilidad del fondo de excavación: Pérdida de capacidad portante del suelo.

- Reducción de la presión efectiva en el intradós de la pantalla: Disminuye el efecto positivo del empuje pasivo, comprometiendo gravemente la estabilidad del muro pantalla.

- Tubificación o entubamiento: Si se dan sifonamientos localizados, se inicia una erosión interna que forma conductos por donde el agua arrastra material, pudiendo causar un colapso brusco.

Soluciones principales para prevenir el sifonamiento:

- Dimensionar un correcto sistema de bombeo: Para liberar las presiones intersticiales, ya sea durante la excavación (agotamiento) o de forma permanente mediante soleras drenadas. Los sistemas pueden ser bombeo desde arquetas (para excavaciones pequeñas sin finos), pozos filtrantes o lanzas de drenaje (well point).

- Incrementar la clava de la pantalla: Aumentar la profundidad de empotramiento del muro pantalla (∆l) incrementa el recorrido del agua, reduciendo el gradiente hidráulico. La clava real puede ser un 20% mayor que la profundidad del punto de rotación.

- «Clavar» las pantallas en un sustrato impermeable: Si es posible, extender la pantalla hasta una capa de suelo con muy baja permeabilidad (k) para cortar el flujo de agua.

- Disminuir la permeabilidad de la capa filtrante y aumentar su peso específico aparente (γ’): Esto se puede lograr mediante un tapón de Jet-grouting, que también puede actuar como un codal natural.

- Aumentar el efecto ataguía de la clava de las pantallas: Mediante un «peine» de inyecciones que reduce la permeabilidad del suelo bajo el muro.

- Congelación del nivel freático: En casos extremos, se puede congelar el agua del terreno para crear una barrera impermeable.

A continuación os dejo un audio que resume bien el contenido de estos temas. Espero que os sea de interés.

Glosario de términos clave

- Muro pantalla: Técnica de cimentación profunda y contención flexible que se desarrolla a principios de los años 50, aúna ambas funciones, especialmente en excavaciones difíciles o cerca de edificios.

- Contención flexible: Cualidad de los muros pantalla que permite cambios de forma y movimientos de flexión, influenciando la distribución de empujes y la interacción suelo-estructura.

- Empotramiento: Profundidad a la que se introduce la pantalla en el terreno por debajo del nivel de excavación para asegurar su fijación y estabilidad.

- Empujes activos: Presiones horizontales mínimas que ejerce el terreno sobre una estructura de contención cuando este se deforma alejándose de la estructura (descompresión horizontal).

- Empujes pasivos: Presiones horizontales máximas que ejerce el terreno sobre una estructura de contención cuando este se deforma empujando hacia el terreno (compresión horizontal).

- Empuje al reposo: Presión horizontal que ejerce el terreno cuando no hay deformación lateral de la estructura de contención.

- Muretes-guía: Estructuras temporales previas a la excavación de bataches, que dirigen la herramienta de excavación, aseguran la verticalidad de los paneles y sirven de soporte.

- Batache: Segmento o panel individual que conforma el muro pantalla continuo, excavado y posteriormente hormigonado.

- Cuchara al cable/hidráulica: Herramientas de excavación utilizadas para la formación de los bataches en medios convencionales.

- Hidrofresa: Máquina de excavación especializada para bataches, usada en terrenos muy duros, cuando se requiere verticalidad estricta o a grandes profundidades.

- Lodos tixotrópicos (bentoníticos): Suspensiones de arcilla (bentonita) en agua, utilizadas para sostener las paredes de la excavación mediante la formación de un «cake» y presión hidrostática, además de lubricar la herramienta. Son fluidos no newtonianos.

- Lodos poliméricos: Soluciones de polímeros en agua que sustituyen o complementan a los lodos bentoníticos, formando un «cake» interno y uniendo partículas del terreno por tracción iónica. Son biodegradables.

- Cake: Película impermeable que se forma en las paredes de la excavación de un muro pantalla debido a la filtración del lodo bentonítico, esencial para el sostenimiento por presión hidrostática.

- Yield point (esfuerzo umbral): Esfuerzo mínimo necesario para que un fluido tixotrópico comience a fluir; por debajo de él, el lodo se comporta como un sólido.

- Floculación: Proceso por el cual las partículas de lodo se agrupan, perdiendo su estabilidad y funcionalidad, generalmente por contaminación.

- Tubería tremie: Tubería utilizada para el hormigonado sumergido de los muros pantalla, asegurando que el hormigón se deposite por debajo de la superficie del lodo sin contaminarse.

- Junta (en pantallas): Dispositivo o técnica utilizada para asegurar la continuidad y estanqueidad entre bataches adyacentes (circular, trapezoidal, tricilíndrica o Stein).

- Desarenado: Proceso de separación de arena de los lodos bentoníticos, realizado con hidrociclones, necesario para evitar la decantación de arena en el hormigón.

- Pantalla en voladizo: Muro pantalla que se introduce en el terreno a una profundidad suficiente para que se fije como un elemento estructural en voladizo, aprovechando la resistencia pasiva.

- Pantalla anclada: Muro pantalla cuya estabilidad se confía a la resistencia pasiva de la parte enterrada y al apoyo de uno o varios niveles de anclajes, usado en excavaciones profundas.

- Pantalla de soporte libre (articulada): Pantalla anclada con una profundidad de empotramiento pequeña, que permite movimientos significativos en su base y se comporta como una viga doblemente apoyada.

- Pantalla de soporte fijo (empotrada): Pantalla anclada con una longitud de empotramiento suficiente para que el movimiento en su base sea insignificante, comportándose como una viga apoyada-empotrada.

- Efecto arco: Fenómeno que ocurre en pantallas flexibles, donde las cargas se concentran en las zonas más rígidas (como anclajes o fondo de excavación) y hay una descarga en las zonas de mayor movimiento.

- Sifonamiento: Fenómeno en excavaciones con nivel freático alto, donde la presión intersticial en el fondo iguala la presión total, anulando la tensión efectiva del terreno y causando inestabilidad.

- Gradiente crítico: Valor del gradiente hidráulico a partir del cual se produce el sifonamiento del terreno.

- Tubificación (entubamiento): Erosión interna del terreno causada por sifonamientos localizados, formando conductos en el suelo.

- Pozos filtrantes: Sistema de drenaje que utiliza bombas lapicero dentro de pozos para abatir el nivel freático.

- Sistema de agujas filtrantes (well-point): Drenaje basado en la hinca de minipozos alrededor de una excavación, utilizando bombas de vacío para aspirar aire y agua, adecuado para terrenos arenosos.

- Anclaje: Elemento de sujeción que transmite cargas de una estructura al terreno, generalmente trabajando a tracción.

- Bulbo de inyección (zona de anclaje): Parte del anclaje inyectado que se fija al terreno, donde se desarrolla la transferencia de carga.

- Zona libre: Parte del anclaje (cables o torones) que se encuentra protegida y no está en contacto directo con el terreno, permitiendo el pretensado sin fricción.

- Cabeza y placa de apoyo: Elementos del anclaje que lo fijan a la estructura y mediante cuñas inmovilizan los torones.

- Método de Kranz: Método de cálculo para anclajes que evalúa la estabilidad global frente al deslizamiento de la cuña de terreno soportada por los anclajes.

- Entibación: Conjunto de elementos (tablestacas, puntales, codales) que se utilizan para contener las paredes de una excavación, evitando su colapso.

- Método berlinés: Tipo de entibación donde se hincan perfiles metálicos aislados antes de excavar, y luego se va entibando progresivamente con elementos de contención y puntales.

- Levantamiento de fondo: Problema de inestabilidad característico de excavaciones entibadas en suelos arcillosos blandos, donde el fondo de la excavación asciende debido a la presión del terreno.

Referencias:

- CASHMAN, P.M.; PREENE, M. (2012). Groundwater lowering in construction. A practical guide to dewatering, 2nd edition. CRC Press, Boca Raton, 645 pp.

- INSTITUTO GEOLÓGICO Y MINERO DE ESPAÑA (1987). Manual de ingeniería de taludes. Serie: Guías y Manuales, n.º 3, Ministerio de Educación y Ciencia, Madrid, 456 pp.

- POWERS, J.P.; CORWIN, A.B.; SCHMALL, P.C.; KAECK, W.E. (2007). Construction dewatering and groundwater control: New methods and applications. Third Edition, John Wiley & Sons.

- PREENE, M.; ROBERTS, T.O.L.; POWRIE, W., DYER, M.R. (2004). Groundwater control: design and practice. CIRIA C515, London.

- TOMLINSON, M.J. (1982). Diseño y construcción de cimientos. URMO, S.A. de Ediciones, Bilbao, 825 pp.

- YEPES, V. (2020). Procedimientos de construcción de cimentaciones y estructuras de contención. Colección Manual de Referencia, 2ª edición. Editorial Universitat Politècnica de València, 480 pp. Ref. 328. ISBN: 978-84-9048-903-1.

- YEPES, V. (2021). Procedimientos de construcción para la compactación y mejora del terreno. Colección Manual de Referencia, 1ª edición. Editorial Universitat Politècnica de València, 426 pp. Ref. 428. ISBN: 978-84-9048-603-0

- YEPES, V. (2023). Maquinaria y procedimientos de construcción. Problemas resueltos. Colección Académica. Editorial Universitat Politècnica de València, 562 pp. Ref. 376. ISBN 978-84-1396-174-3

Cursos:

Esta obra está bajo una licencia de Creative Commons Reconocimiento-NoComercial-SinObraDerivada 4.0 Internacional.