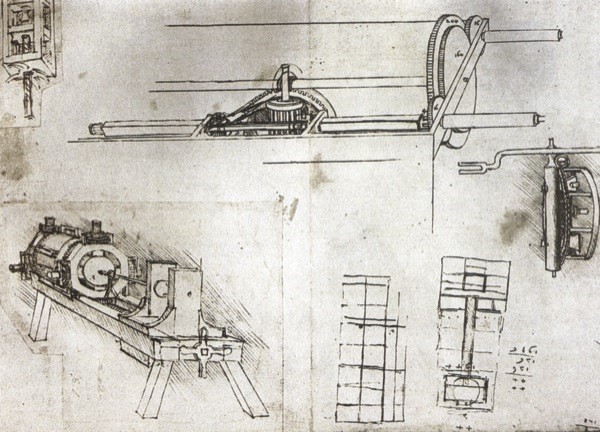

La Perforación Horizontal Dirigida PHD (HDD, de su acrónimo en inglés Horizontal Directional Drilling) para colocar nuevas tuberías sin zanja surgió de la fusión de las tecnologías empleadas en la captación de agua y del petróleo. Resulta sorprendente descubrir que Leonardo da Vinci inventó, en el siglo XV, la primera máquina de perforación horizontal que servía para introducir tuberías de madera. La primera instalación con PHD se realizó en 1971 con una tubería de acero de 180 mm para cruzar el río Pájaro cerca de Watsonville, California. Hoy es una técnica que se ha generalizado para franquear obstáculos como ríos, carreteras y zonas complicadas de atravesar mediante una excavación convencional. También se utiliza en las obras municipales para las conducciones de agua potable, gas natural, fibra óptica, cableados eléctricos, alcantarillado y similares cuando hay que cruzar edificios o calles.

Lubrecht (2012) analiza las ventajas medioambientales de las técnicas PHD usadas en la descontaminación de suelos. Sin embargo, Ariaratnam y Proszek (2006) recuerdan los desorbitantes costes legales por daños a terceros en los que están incurriendo contratistas negligentes, tanto de PHD como de excavación tradicional. Ello obliga a sistemas muy precisos para detectar obstáculos y otras conducciones para evitar accidentes y explosiones (Jaganathan et al., 2011).

El movimiento de perforación habitualmente se realiza en un plano horizontal que contiene longitudinalmente a la línea de perforación, formada por la cabeza y la sarta de perforación. Al principio, con la técnica PHD en desarrollo, sólo se instalaban tuberías a presión y conductos de cables, sin que la inclinación fuera un parámetro crítico. Hoy las perforadoras cuentan con sistemas de guiado de alta precisión que permiten colocar tuberías de gravedad.

Se podría decir que la PHD es una técnica a medio camino entre la perforación de topo de percusión (impact moling) y el microtunelado. PHD proporciona un creciente número de opciones de instalación, pues la trayectoria de la perforación se puede cambiar en cualquier momento para sortear obstáculos superficiales o subterráneos. Las instalaciones habituales utilizan diámetros de 50 a 1200 mm y longitudes de hasta 2000 m. Si bien Allouche et al. (2000) indican que el 72% de las tuberías instaladas con PHD son de diámetros menores o iguales a 100 mm. Los materiales de las tuberías suelen ser de polietileno de alta densidad (PEAD), cloruro de polivinilo (PVC), acero y hierro dúctil. La fuerza de tiro se emplea para clasificar los sistemas PHD, pues está relacionado con el tamaño de máquina necesario, el diámetro del conducto a instalar y la longitud de perforación. Ariaratnam y Allouche (2000) proporcionan un buen compendio de recomendaciones y buenas prácticas relacionadas con esta técnica.

Os dejo a continuación un vídeo explicativo que introduce la técnica de la Perforación Horizontal Dirigida.

Referencias:

Allouche, E., Ariaratnam, S., and Lueke, J. (2000). Horizontal Directional Drilling: Profile of an Emerging Industry. Journal of Construction Engineering and Management, Volume 126, No. 1, pp. 68–76.

Ariaratnam, S. T., and Allouche, E. N. (2000). Suggested practices for installations using horizontal directional drilling. Practice Periodical on Structural Design and Construction, Volume 5, No. 4, pp. 142-149.

Ariaratnam, S. T., and Proszek, J. (2006). Legal consequences of damages to underground facilities by horizontal directional drilling. Journal of Professional Issues in Engineering Education and Practice, Volume 132, No. 4, pp. 342-354.

IbSTT Asociación Ibérica de Tecnología SIN Zanja (2013). Manual de Tecnologías Sin Zanja.

Jaganathan, A. P., Shah, J. N., Allouche, E. N., Kieba, M., and Ziolkowski, C. J. (2011). Modeling of an obstacle detection sensor for horizontal directional drilling (HDD) operations. Automation in Construction, Volume 20, No. 8, pp. 1079-1086.

Lubrecht, M. D. (2012). Horizontal directional drilling: A green and sustainable technology for site remediation. Environmental Science & Technology, Volume 46, No. 5, pp. 2484-2489.

Yepes, V. (2014). Maquinaria para sondeos y perforaciones. Apuntes de la Universitat Politècnica de València, Ref. 209. Valencia, 89 pp.

Yepes, V. (2015). Aspectos generales de la perforación horizontal dirigida. Curso de Postgrado Especialista en Tecnologías Sin Zanja, Ref. M7-2, 10 pp.