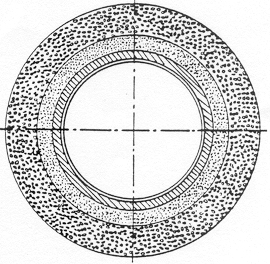

Los “barrettes”, atendiendo a la norma UNE-EN 1536:2011, son pilotes que en planta son rectangulares, en T o en L o cualquier otra configuración similar, siempre que se hormigonen en una sola operación. Se emplean para sustentar cargas verticales y/o laterales.

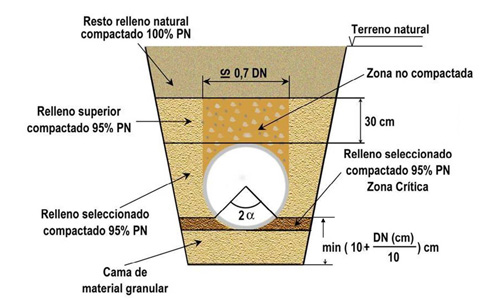

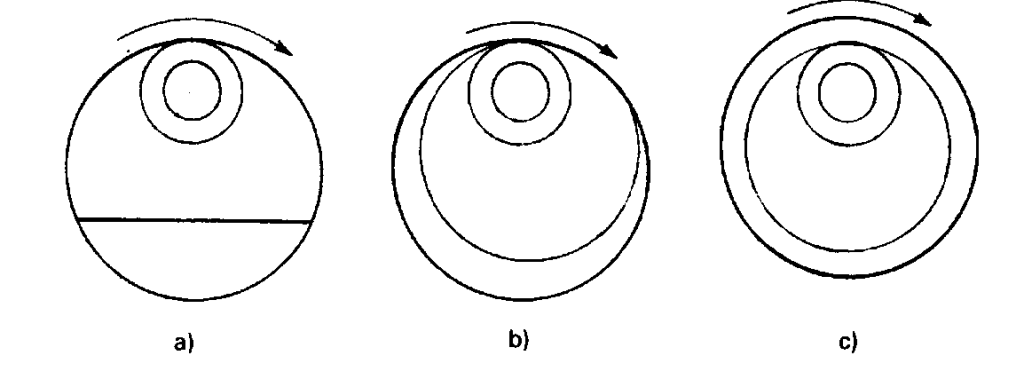

A este tipo de pilotes de hormigón con extracción del terreno se les ha denominado también como pilotes rectangulares, minipantallas, módulos portantes o pilas oblongas (este último término usado en México). Este pilote se excava por métodos continuos o discontinuos (hélice, cuchara, trépano, etc.), utilizando sistemas de contención para estabilizar las paredes de la excavación, normalmente con lodos bentoníticos o polímeros.

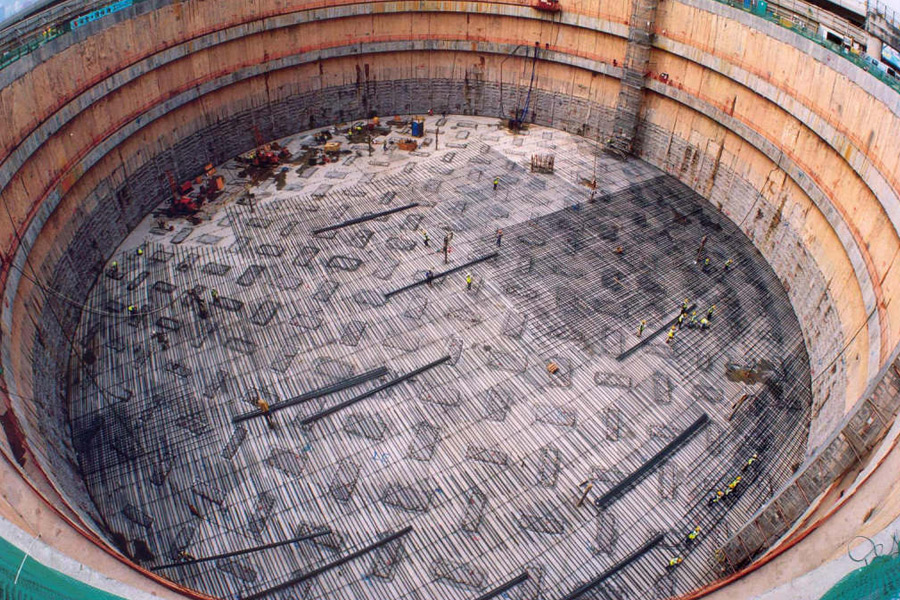

La construcción de este tipo de pilotes es muy parecida a la de un muro pantalla. Se realiza una excavación hasta la profundidad requerida y se rellena con un lodo tixotrópico para proporcionar soporte a las paredes. Posteriormente, se coloca la armadura y se hormigona con tubos Tremie.

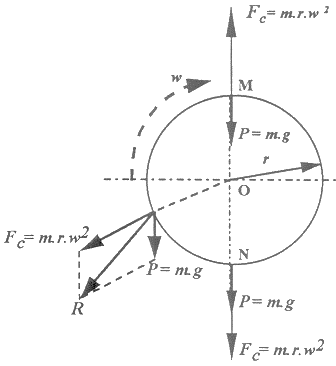

Este tipo de pilote perforado ofrece mayor superficie específica respecto al pilote de sección circular, lo cual permite resistir mejor las cargas verticales debido al aumento de la resistencia en fuste. Desde el punto de vista estructural, se orientan de forma que ofrezca la sección la mayor inercia en la dirección requerida, favoreciendo su comportamiento ante solicitaciones sísmicas.

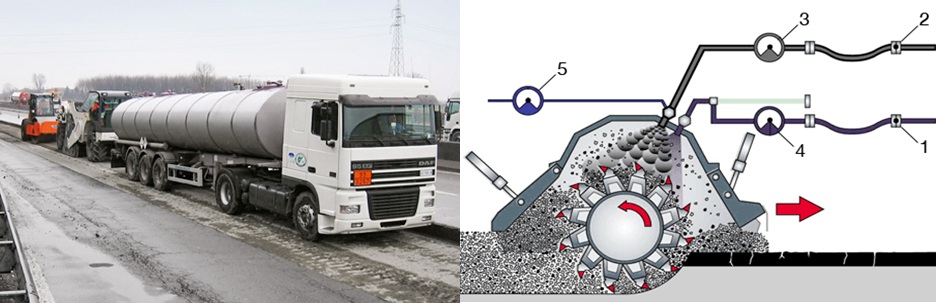

Sin embargo, en este post nos vamos a centrar en un caso especial, de gran interés. Se trata de las barrettes inyectadas o de fricción (shaft-grouted barrettes, friction barrettes). Se trata de una cimentación no tan profunda como un pilote normal, que permite reducir el consumo de acero y de hormigón y que acorta la duración de las obras. Se trata de introducir, junto con la armadura, unas tuberías embebidas por donde se inyectará una lechada de cemento y arena a alta presión una vez el pilote ha adquirido la resistencia necesaria. Una vez endurecida esta mezcla, la formación de salientes de las paredes de los pilotes aumenta de forma significativa la fricción, y, por tanto, la resistencia del fuste. Este tipo de cimentación profunda se ha utilizado en edificios altos, como las Torres Petronas de Malasia, o el International Commerce Centre de Hong Kong.

A continuación os dejo un vídeo sobre cómo se realiza la ejecución de las barrettes de fricción. Se trata de una obra en Vietnam, y desgraciadamente el vídeo no está ni en español ni en inglés. Pero creo que es interesante.

Referencia:

YEPES, V. (2020). Procedimientos de construcción de cimentaciones y estructuras de contención. Colección Manual de Referencia, 2ª edición. Editorial Universitat Politècnica de València, 480 pp. Ref. 328. ISBN: 978-84-9048-903-1.

Esta obra está bajo una licencia de Creative Commons Reconocimiento-NoComercial-SinObraDerivada 4.0 Internacional.