La organización de una obra constituye una estructura jerarquizada, sujeta a una serie de reglas y normas de comportamiento que permiten a la empresa constructora alcanzar con eficacia y eficiencia los objetivos de economía, plazos, calidad y seguridad. Para que estos fines se alcancen de forma coordinada, las actividades se agrupan en departamentos o secciones con una asignación clara de funciones y responsabilidades, donde cada persona sepa el papel que debe cumplir y la forma en que sus tareas se relacionan con las restantes.

La organización de una obra constituye una estructura jerarquizada, sujeta a una serie de reglas y normas de comportamiento que permiten a la empresa constructora alcanzar con eficacia y eficiencia los objetivos de economía, plazos, calidad y seguridad. Para que estos fines se alcancen de forma coordinada, las actividades se agrupan en departamentos o secciones con una asignación clara de funciones y responsabilidades, donde cada persona sepa el papel que debe cumplir y la forma en que sus tareas se relacionan con las restantes.

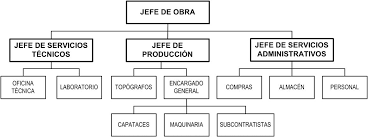

La organización interna de una obra consta de niveles funcionales establecidos en un organigrama. En él se determinan los estándares de interrelación entre los órganos o cargos, definidos por una serie de normas, directrices o reglamentos internos necesarios para alcanzar los objetivos. Cada empresa constructora tiene una forma de organizar sus obras, adaptando su funcionamiento a las particularidades de cada caso. Por tanto, se podría decir que hay tantos tipos de organización como de obras.

Una buena organización de una obra supone ventajas económicas, de ejecución en plazos, de seguridad y calidad. No obstante, no existen dos obras iguales, ya que cada una se desarrolla en emplazamientos diferentes, a la intemperie y con personal contratado temporalmente y con escasa preparación. Además, los proyectos suelen sufrir numerosos cambios a lo largo de su ejecución debido a imprevistos, deficiencias u otras circunstancias. Todo ello hace que la organización de la obra sea una de las claves para su éxito.

La dinámica propia de las obras hace inviable una organización reglamentaria basada en normas rígidas establecidas de antemano. Una estructura de estas características, propia de las administraciones públicas, tiene la ventaja de resolver problemas similares de la misma forma. Sin embargo, este sistema es lento y burocrático, es decir, carece de la flexibilidad necesaria para adaptarse a las cambiantes circunstancias de la obra.

Las obras suelen estar organizadas de forma lineal. Esta estructura es la más simple y antigua, caracterizada por el principio de autoridad lineal, donde las comunicaciones entre los miembros de la organización siguen la línea jerárquica establecida y la transmisión de órdenes, actuaciones, obligaciones y responsabilidades es clara y precisa. Las ventajas de la organización lineal pasa por su sencillez, facilidad de implantación y estabilidad. La construcción es un campo propicio a esta modalidad de organización, especialmente en obras pequeñas y medianas, no demasiado especializadas, con tareas estandarizadas y rutinarias, y con plazos de ejecución usuales.

Existen obras que, bien por su dimensión, complejidad o largos plazos de ejecución, requiere de asesores, consejeros o departamentos especializados. Es el caso de una organización funcional, donde el mando se basa en el conocimiento, no teniendo ningún superior una autoridad total sobre los subordinados. Esta organización facilita la descentralización de las decisiones y la comunicación directa sin intermediarios. Sin embargo, en una obra, una organización funcional pura podría llevar a una pérdida de autoridad de mando, a una subordinación múltiple de distintos departamentos especializados y a confundir los objetivos.

Para evitar los problemas anteriores, aumentar las ventajas de las organizaciones anteriores, en las obras de determinada complejidad se propone una organización jerárquica-consultiva. En este tipo de organizaciones el principio de autoridad única se mantiene y son los órganos consultivos o de apoyo los que aconsejan a los jefes de línea respecto de algunos aspectos de sus actividades. La jerarquía (línea) asegura el mando y la disciplina, mientras que los especialistas proveen los servicios de consultoría y asesoría.

Una obra de tamaño medio suele estar dirigida por el jefe de obra, del que normalmente dependen tres departamentos, los servicios técnicos, los servicios administrativos y la producción propiamente dicha. En la Figura se presenta un organigrama tipo para estas obras.

El jefe de obra es la persona que asume la responsabilidad de los objetivos asignados. Es fácil que dependa del director técnico de la empresa constructora o del jefe de un grupo de obras. Entre sus cometidos se encuentran:

- La representación de la empresa y el trato con el personal.

- La definición, junto con la dirección facultativa, de aquellos puntos del proyecto que presentan indefiniciones o dudas.

- La confección de las listas de unidades de obra o de materiales (subcontratistas, procedencia de materiales, etc.).

- La decisión sobre el emplazamiento de las instalaciones y talleres.

- El análisis de los procesos constructivos.

- La planificación de los trabajos.

- La coordinación y el seguimiento de la ejecución.

- La relación con la oficina central de la empresa, el cliente y los subcontratistas.

- La colaboración, con la dirección facultativa, en la elaboración de las certificaciones y la liquidación de la obra.

El jefe de obra también responde de la gestión administrativa: recepción y almacenamiento de los materiales, consumo de materiales, inventarios de obra, contratación y gestión del personal, valoración de los trabajos de subcontratistas, gestión de maquinaria y de consumos de combustible, electricidad, etc. En cuanto a la ejecución propiamente dicha, esta figura dirige las operaciones preparatorias al inicio de las obras, ordena los trabajos del personal y la maquinaria y la aplicación correcta de los materiales. Asimismo, tiene asignada la responsabilidad del control de los tajos, de los subcontratistas, de los partes de trabajo y de la seguridad y salud en la obra.

Sin embargo, en estos cometidos, el jefe de obra necesita de una organización capaz de ayudarle en la consecución de los objetivos. Los jefes de producción (cuando las obras son importantes), los encargados de obra y los capataces completan, a grandes rasgos, la organización necesaria para llevar adelante la obra.

Una de las figuras más relevantes es la del encargado de obra. Se trata de una persona con gran experiencia, capaz de organizar, dirigir y supervisar los trabajos de manera directa y cercana. Es el enlace jerárquico entre los obreros y el personal gestor. En obras grandes, con tajos distanciados o unidades especializadas, pueden existir varios encargados coordinados por uno general.

Los capataces son el vínculo entre los encargados y los operarios asignados a un tajo. Por lo general, se seleccionan por su alto grado de experiencia y responsabilidad. Se encargan de supervisar el rendimiento de la cuadrilla, de velar por la puntualidad y el orden de los subalternos y, si es necesario, de su formación. También cumplimentan los partes diarios de mano de obra, maquinaria y materiales. Además, proponen a la dirección todos los cambios, modificaciones y controles que consideren convenientes.

Los servicios técnicos se encuentran al margen de la línea de producción, bajo la dependencia del jefe de obra. Las funciones que realiza este departamento son:

- Oficina técnica: diseño de detalle, estudios, cálculos, mediciones, certificaciones y control de costes.

- Gestión de la calidad y del medio ambiente: laboratorios y control técnico.

Los servicios administrativos también dependen directamente del jefe de obra, estando al margen de la línea ejecutiva. Se encargan de:

- Los pedidos de compra de materiales y herramientas, de su almacenamiento, distribución y control.

- Gestión de instalaciones y equipos: talleres, mantenimiento, parque de maquinaria, etc.

- Los asuntos administrativos y legales relacionados con el personal.

- El registro de operaciones contables.

- La administración de cobros y pagos.

- Otras tareas de apoyo: correspondencia, mecanografía, archivo, etc.

A continuación, os dejo un Polimedia sobre la importancia de la organización en los proyectos, presentado por Alberto Palomares. Espero que os guste.

Referencias:

PELLICER, E.; YEPES, V.; TEIXEIRA, J.C.; MOURA, H.P.; CATALÁ, J. (2014). Construction Management. Wiley Blackwell, 316 pp. ISBN: 978-1-118-53957-6.

YEPES, V. (2008). Site Setup and Planning, in Pellicer, E. et al.: Construction Management. Construction Managers’ Library Leonardo da Vinci: PL/06/B/F/PP/174014. Ed. Warsaw University of Technology, pp. 102-114. ISBN: 83-89780-48-8.

YEPES, V. (2022). Gestión de costes y producción de maquinaria de construcción. Colección Manual de Referencia, serie Ingeniería Civil. Editorial Universitat Politècnica de València, 243 pp. Ref. 442. ISBN: 978-84-1396-046-3