En todo proyecto constructivo suele aparecer un anejo que trata del Plan de Obra donde se planifica la duración de cada una de las actividades que se van a desarrollar en una obra. Para ello, además de conocer las mediciones y los rendimientos de los equipos, es necesario establecer el número de días que son útiles para el trabajo, considerando tanto los datos climáticos como el calendario laboral del lugar.

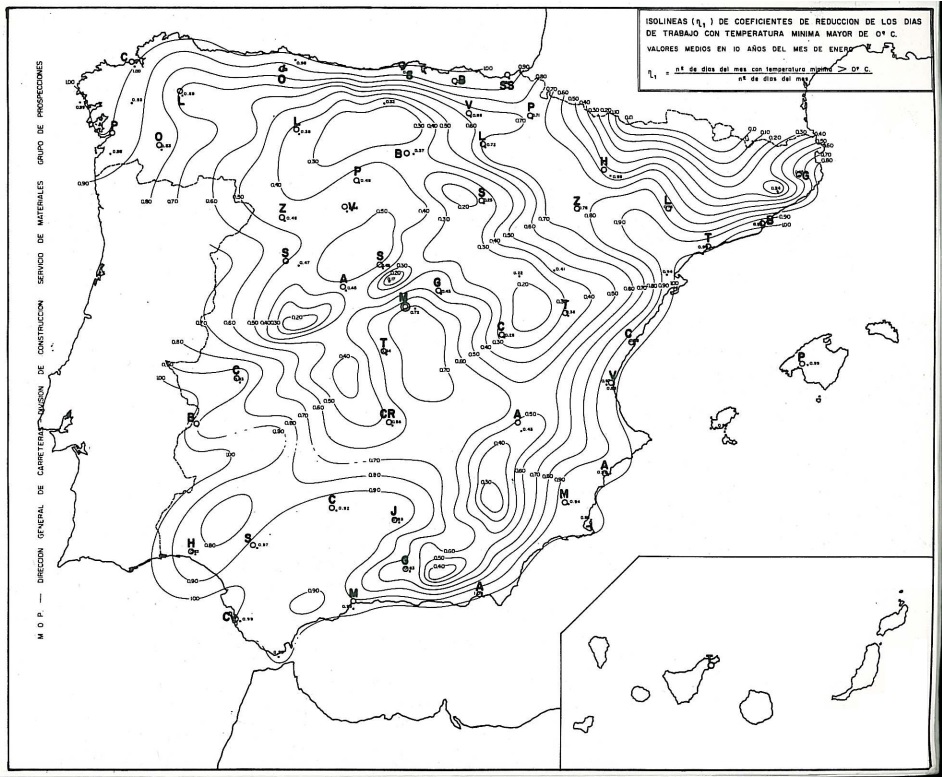

La previsión de los días trabajables en función de la climatología, se puede estimar de acuerdo con las recomendaciones de la publicación “Isolíneas de coeficientes de reducción de los días de trabajo”, editada por la División de Construcción de la Dirección General de Carreteras del M.O.P.T., actual Ministerio de Fomento. Los datos climáticos necesarios para su redacción se pueden obtener de la publicación “Datos climáticos para Carreteras”, editado asimismo por la División de Construcción de la Dirección general de M.O.P.T. (1964). Según este método, para calcular el tiempo disponible en las distintas clases de obra, se establecen unos coeficientes de reducción aplicables al número de días laborables de cada mes.

No obstante, si se dispone de datos recientes de los regímenes de precipitaciones y temperaturas de estaciones meteorológicas suficientemente próximas a las obras, deben utilizarse dichos datos. Se trata de dar un orden de magnitud, pues en la práctica, durante la ejecución de las obras, la evolución del tiempo atmosférico en cada momento es impredecible. Sin embargo, con los resultados de este cálculo se podrá elaborar un plan de obra lo más ajustado posible, de forma que se reduzcan las desviaciones de plazo.

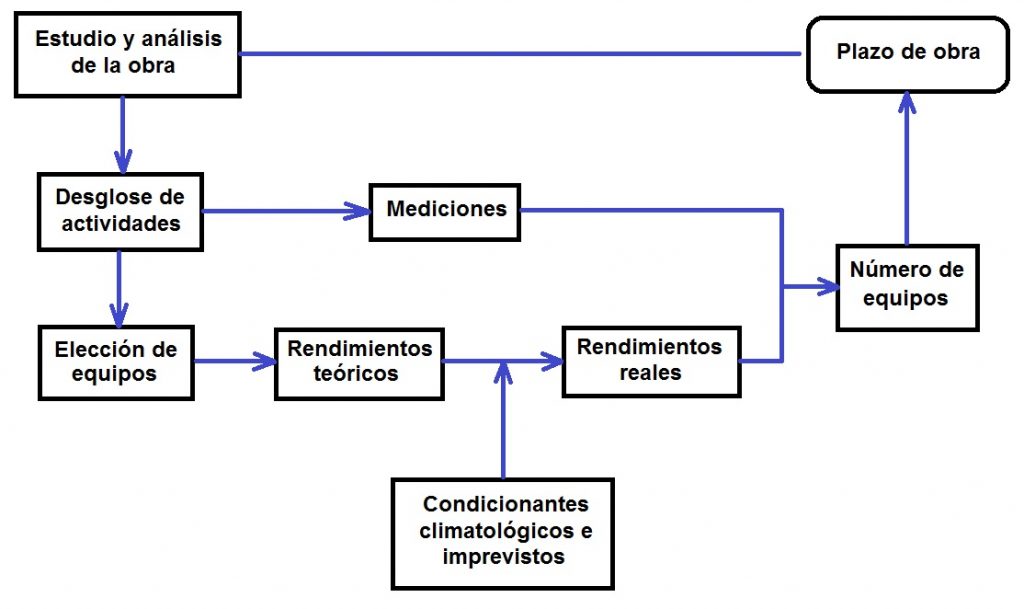

En la Figura 3 se muestra cómo los condicionantes climatológicos y los imprevistos influyen en el plazo de obra. También es necesario conocer el desglose de las actividades, sus mediciones y el rendimiento de los equipos elegidos.

Días aprovechables en la ejecución de las obras

Para estimar el número de días hábiles en la jornada laboral, se analizan los datos climáticos históricos registrados por estaciones meteorológicas cercanas al área de trabajo.

Condiciones límite

Para cada clase de obra, se entiende por día útil de trabajo, en cuanto a la climatología se refiere, el día en que la precipitación y la temperatura del ambiente sean inferior y superior, respectivamente, a los límites que se definen a continuación.

No se consideran las altas del ambiente que impidan la puesta en obra del hormigón, tanto por el número inapreciable de días que se dan como por caer dentro del microclima de una zona reducida.

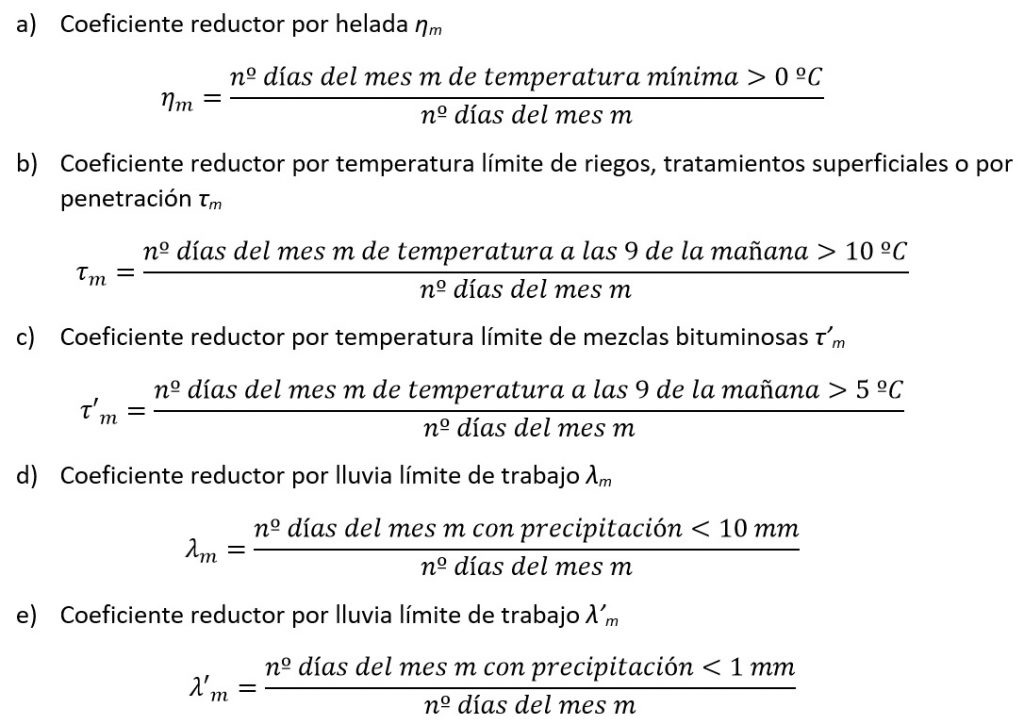

Los límites que se dan a continuación son los correspondientes al método del MOP (1964). No obstante, se deberían adaptar a los condicionantes de las distintas disposiciones técnicas vigentes, así como lo que el propio proyecto pudiese considerar.

Temperatura límite para la ejecución de unidades bituminosas: Es aquella por debajo de la cual no se pueden ejecutar riegos, tratamientos superficiales o por penetración, y mezclas bituminosas. Normalmente, se considera 10 °C para tratamientos superficiales o por penetración y 5 ºC para mezclas bituminosas.

Temperatura límite para la manipulación de materiales húmedos: Se determina en 0 °C la temperatura límite del ambiente para la manipulación de materiales naturales húmedos.

Precipitación límite diaria: Se definen dos valores: 1 mm/día, que limita el trabajo en ciertas unidades sensibles a la lluvia ligera; y 10 mm/día para el resto de los trabajos. Se considera que, con 10 mm de precipitación al día, es necesaria una protección especial para realizar cualquier trabajo.

Coeficientes de reducción por condiciones climáticas durante los trabajos

El número total de días hábiles disponibles para cada tipo de trabajo se calcula multiplicando el número de días laborables del mes por sus respectivos coeficientes reductores. A continuación, se enumeran dichos coeficientes:

Cálculo de los días utilizables para cada clase de obra en la fase constructiva

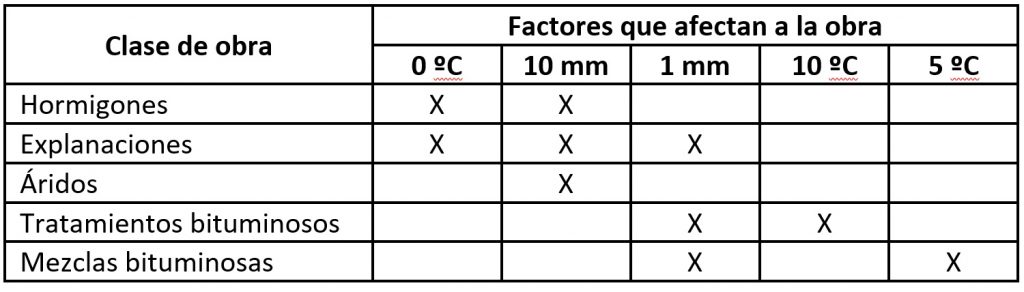

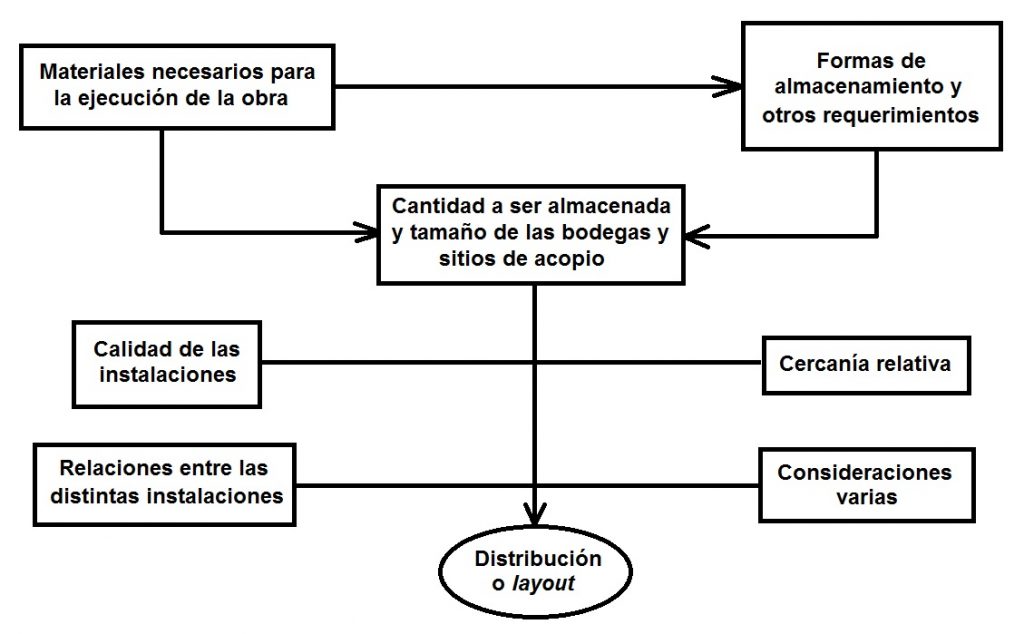

Para obtener los coeficientes de reducción promedio para cada tipo de trabajo y su ubicación, se asocia un factor meteorológico que afecta a la obra, tal y como se representa en la Tabla 1.

Tabla 1. Factores climáticos

Suponiendo que estos sucesos son independientes entre sí, como el trabajo debe cancelarse cuando ocurra una de las condiciones adversas, los coeficientes de reducción se aplican de forma reiterada. La Tabla 2 indica el coeficiente de reducción de los días laborables que afecta a cada clase de obra.

Tabla 2. Coeficientes reductores

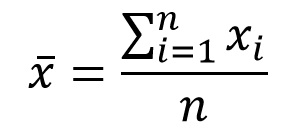

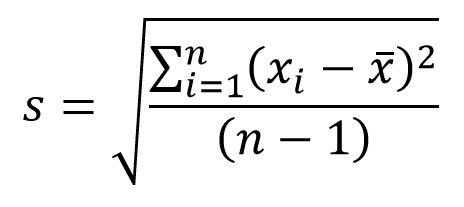

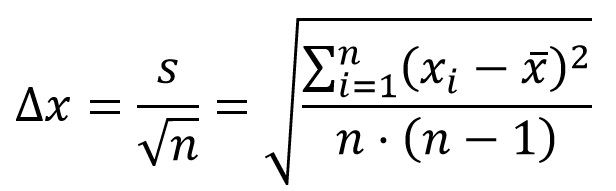

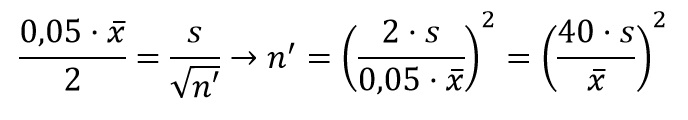

Tras aplicar las fórmulas anteriores, se obtienen los valores correspondientes a cada mes y a cada coeficiente para un determinado lugar y año.

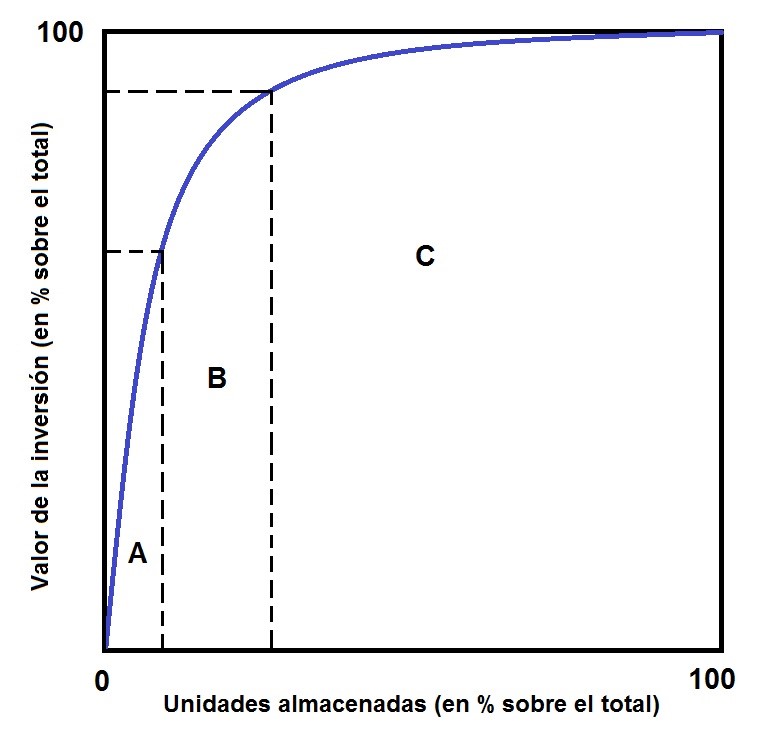

Para determinar los días utilizables netos de cada mes se contemplan dos factores de reducción; uno, el de los días de climatología adversa, cuyo coeficiente de reducción coincide con cm, para cada clase de obra y, otro, el de los días no laborables cf y que dependen de los días festivos que varían según el año, la localidad y los convenios laborales. El coeficiente cf es el cociente entre los días laborables y los totales del mes correspondiente.

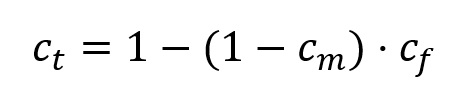

Dado que los días festivos también pueden ser de climatología adversa, se puede adoptar el criterio propuesto en la publicación de la Dirección General de Carreteras. En ese caso (1-cm) representa la probabilidad de que un día cualquiera del mes presente climatología adversa para dicha clase de obra; y (1-cm)·cf, la probabilidad de que un día laborable presente una climatología adversa.

El coeficiente de reducción total será, por tanto: Para obtener una mayor precisión que la obtenida en el coeficiente de reducción arriba indicado, se podría emplear la fórmula siguiente:

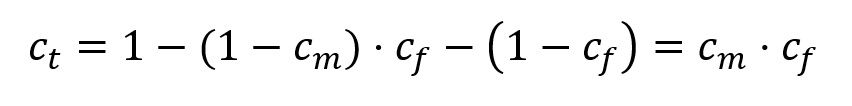

Para obtener una mayor precisión que la obtenida en el coeficiente de reducción arriba indicado, se podría emplear la fórmula siguiente: que representa la probabilidad de que un día del mes presente climatología favorable (cm) y que sea laborable (cf).

que representa la probabilidad de que un día del mes presente climatología favorable (cm) y que sea laborable (cf).

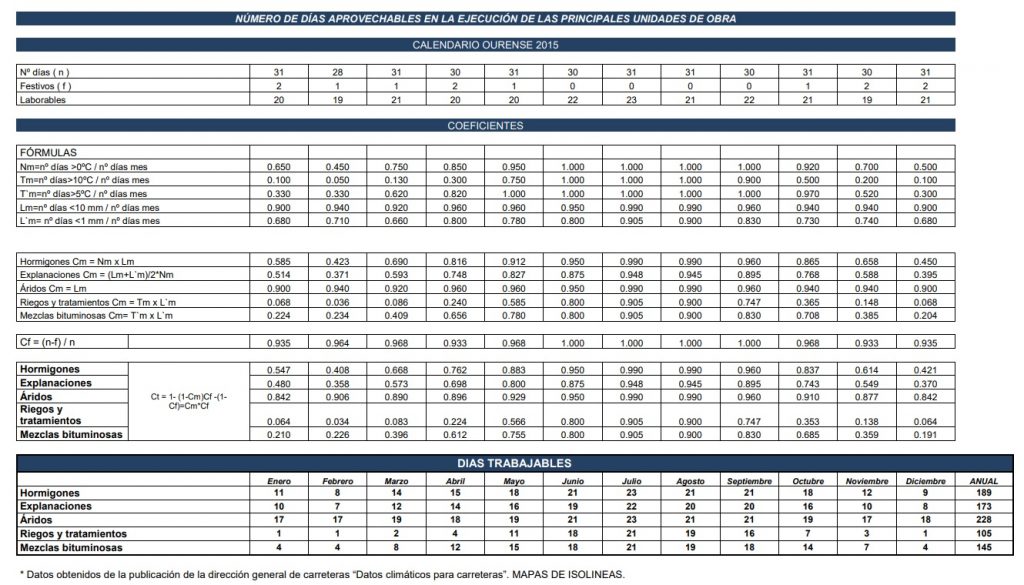

En la Figura 4 se recoge el número de días aprovechables del 2015 para la ejecución de las principales de obra para Ourense, tal y como figura en el “Proyecto de Trazado. Autovía A-76 Ponferrada-Ourense. Tramo: A Veiga de Cascallá-O Barco de Valdeorras”, elaborado por INECO.

Referencias:

MINISTERIO DE OBRAS PÚBLICAS (1964). Datos Climáticos para Carreteras. Dirección General de Carreteras.

YEPES, V. (2008). Productivity and Performance, in Pellicer, E. et al.: Construction Management. Construction Managers’ Library Leonardo da Vinci: PL/06/B/F/PP/174014. Ed. Warsaw University of Technology, pp. 87-101. ISBN: 83-89780-48-8.

YEPES, V. (1997). Equipos de movimiento de tierras y compactación. Problemas resueltos. Colección Libro Docente nº 97.439. Ed. Universitat Politècnica de València. 256 pág. Depósito Legal: V-4598-1997. ISBN: 84-7721-551-0.

YEPES, V. (2022). Gestión de costes y producción de maquinaria de construcción. Colección Manual de Referencia, serie Ingeniería Civil. Editorial Universitat Politècnica de València, 243 pp. Ref. 442. ISBN: 978-84-1396-046-3

YEPES, V. (2023). Maquinaria y procedimientos de construcción. Problemas resueltos. Colección Académica. Editorial Universitat Politècnica de València, 562 pp. Ref. 376. ISBN 978-84-1396-174-3

Curso:

Curso de gestión de costes y producción de la maquinaria empleada en la construcción.

Esta obra está bajo una licencia de Creative Commons Reconocimiento-NoComercial-SinObraDerivada 4.0 Internacional.