El cronometraje, junto con las observaciones instantáneas, constituye un procedimiento de medición del trabajo que permite determinar los tiempos improductivos y sus causas, eliminándolas mediante su análisis. Se emplea como auxiliar del estudio de métodos para eliminar o disminuir el tiempo de trabajo. El cronometraje es más apropiado para trabajos muy sistematizados y repetitivos, efectuados por una o pocas unidades de recurso. En cambio, las observaciones instantáneas cubre el resto de los escenarios posibles, como trabajos poco sistematizados, con ciclos largos o realizados por numerosos recursos.

Una medición del tiempo requerido para una operación elemental en la que se divide un trabajo debe ofrecer brindar cierta seguridad que que se recogen todas las posibles causas que pueden influir en los tiempos, incluyendo los datos que se producen de forma esporádica. Para ello, las medidas se basan en una muestra representativa formada por un determinado número de ciclos sucesivos.

La Oficina Internacional de Trabajo recomienda cronometrar al menos 50 ciclos en operaciones breves y de 20 a 30 ciclos en operaciones más largas. Sin embargo, es posible que con un número de lecturas superiores a 10, el valor medio puede cambiar tan poco que no merece la pena aumentar el número de observaciones.

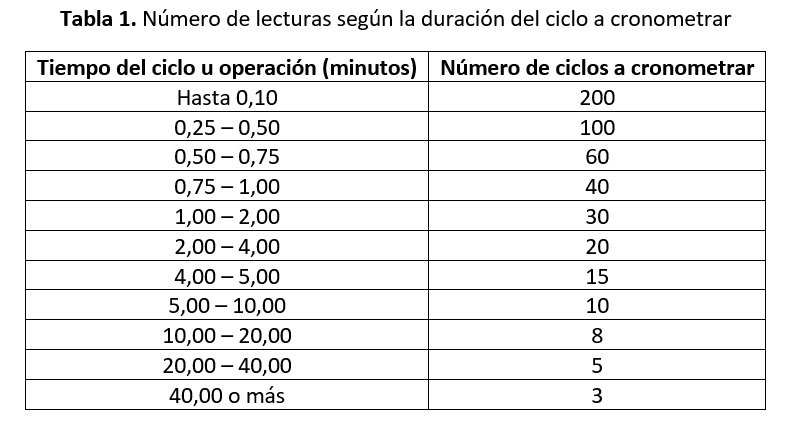

El número de ciclos a cronometrar depende, entre otros, de la duración de los elementos, de la precisión que se quiera para los tiempos representativos y de la estabilidad del operario o máquina cronometrado.

Duración de los elementos

Cuanto mayor sea la duración de los elementos, será menor la influencia de las causas de variación. Aunque los errores tengan el mismo valor absoluto, su valor relativo será menor. La Tabla 1 proporciona un ejemplo del número de lecturas según la duración de la operación (Alonso y Ruiz, 1982) .

Sin embargo, muchas empresas se basan en su propia experiencia o consideran la repetitividad de la operación. Se otorga más importancia y se busca mayor exactitud en los trabajos más frecuentes.

Precisión deseada

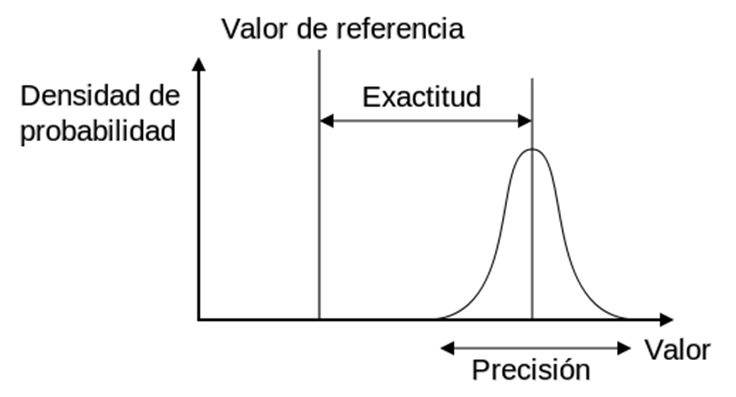

Suponiendo que la distribución de probabilidad de los tiempos es normal, entonces se puede determinar el número de observaciones a realizar, de forma que la mayoría de los valores individuales no se desvíen del valor medio más allá de unos límites aceptables de variabilidad. Por lo tanto, se puede determinar el número de observaciones teniendo en cuenta el margen de error y una probabilidad fija de no excederlo.

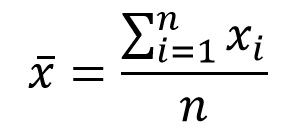

Si tenemos n medidas, la media muestral se expresa como:

La desviación típica muestral sería:

La desviación típica muestral sería:

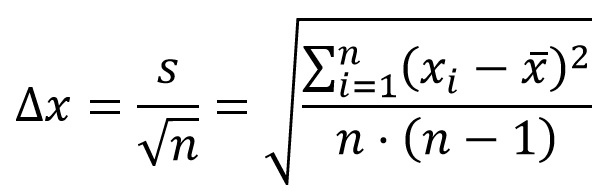

Y se define el error cuadrático de la media, o desviación típica de la media, como:

Teniendo en cuenta las propiedades de la distribución normal, el 95,45% de los valores probables de la media es que se encuentren en el intervalo de ±2Δx de la media.

De esta forma, si se hacen n lecturas, se puede calcular la media y su error cuadrático, lo cual nos indicará el error que tendrá la lectura. Por aproximaciones sucesivas, se podría aumentar el número de lecturas hasta que el error no supere un determinado límite.

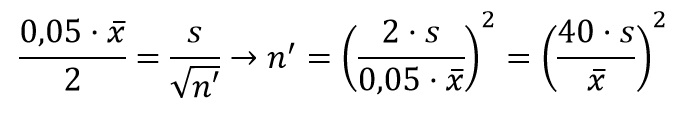

Supongamos, por ejemplo, que el error no sobrepase el 5%, con el nivel de confianza del 95,45%, entonces, el número n’ de observaciones será:

Y por tanto,

Si el número inicial de observaciones, n, es insuficiente al aplicar la fórmula, entonces se debe aumentar las observaciones a n’ y volver a comprobar.

Estabilidad del operario

Como se ha visto anteriormente, el número de observaciones n necesarias será función de la desviación típica muestral. Si el tiempo medido varía poco, se requieren pocas observaciones. Por tanto, es conveniente cronometrar a operarios que realicen su trabajo de la forma más uniforme posible, en condiciones normalizadas. De esta forma, con un número relativamente bajo de medidas, se obtendrá el tiempo estándar como el promedio de las observaciones.

Sin embargo, no es posible desterrar la variabilidad, pues siempre existen ligeros errores en la lectura del cronómetro, pequeños cambios en el material o la posición de la herramienta, variaciones en las propiedades del material o pequeñas variaciones no intencionadas en el ritmo del operario o en el patrón de movimientos.

Os paso un vídeo explicativo al respecto.

Referencias:

ALONSO, J.; RUIZ, J.M. (1982). Ingeniería de producción. Ediciones Deusto, Bilbao.

SERPELL, A. (2002). Administración de operaciones de construcción. Alfaomega, Ediciones Universidad Católica de Chile, Colombia.

YEPES, V. (2008). Productivity and Performance, in Pellicer, E. et al.: Construction Management. Construction Managers’ Library Leonardo da Vinci: PL/06/B/F/PP/174014. Ed. Warsaw University of Technology, pp. 87-101. ISBN: 83-89780-48-8.

YEPES, V. (1997). Equipos de movimiento de tierras y compactación. Problemas resueltos. Colección Libro Docente nº 97.439. Ed. Universitat Politècnica de València. 256 pág. Depósito Legal: V-4598-1997. ISBN: 84-7721-551-0.

YEPES, V. (2022). Gestión de costes y producción de maquinaria de construcción. Colección Manual de Referencia, serie Ingeniería Civil. Editorial Universitat Politècnica de València, 243 pp. Ref. 442. ISBN: 978-84-1396-046-3

YEPES, V. (2023). Maquinaria y procedimientos de construcción. Problemas resueltos. Colección Académica. Editorial Universitat Politècnica de València, 562 pp. Ref. 376. ISBN 978-84-1396-174-3

Esta obra está bajo una licencia de Creative Commons Reconocimiento-NoComercial-SinObraDerivada 4.0 Internacional.