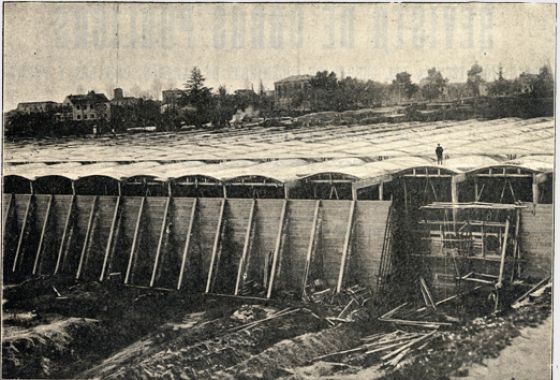

El hormigón armado tuvo unos inicios complicados en España debido al terrible accidente ocurrido durante la construcción del tercer depósito del Canal de Isabel II para el abastecimiento de Madrid. Se produjeron 29 víctimas mortales y 60 heridos y que, además de suponer la mayor catástrofe ocurrida en España en las construcciones realizadas con el nuevo material, estuvo a punto de hacer desaparecer a la empresa de José Eugenio Ribera. La adopción de una solución de hormigón armado para las cubiertas por parte del Consejo Superior de Obras Públicas demostraba la aceptación del material por la Administración. Iba a ser, con más de 80.000 m², la principal construcción española de hormigón armado hasta la fecha y la mayor del mundo en su género.

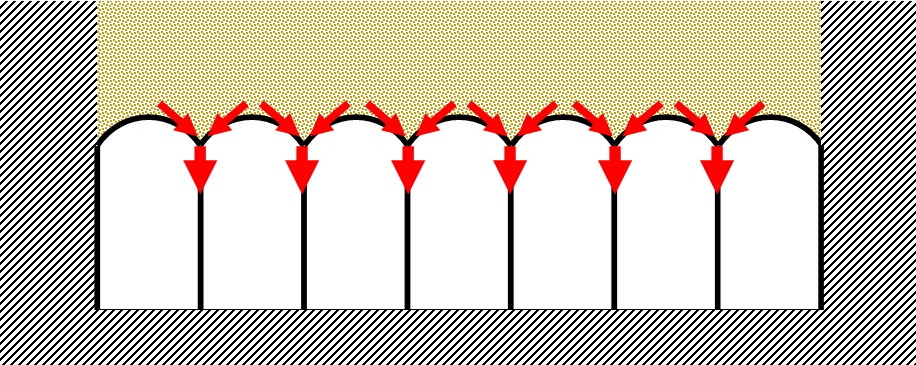

El enorme depósito, con unas dimensiones en planta de 360 x 216 m2, que permite almacenar 461.000 m3 de capacidad lo proyectó el propio Ribera mediante un audaz diseño de pilares muy esbeltos sobre los que apoyaban, a través de una viga un forjado abovedado, todo ello de hormigón armado. El arriesgado planteamiento estructural de Ribera, aunque ya había sido probado en obras similares, como el depósito de aguas de Gijón, levantó suspicacias desde el primer momento. El depósito estaba sometido fundamentalmente a la importante carga permanente del relleno de tierras bajo el que debía quedar enterrado, por lo que las acciones de dos arcos adyacentes se compensaban horizontalmente, haciendo trabajar a los pilares eminentemente a compresión, de ahí la pequeña sección transversal diseñada por Ribera.

Sin embargo, durante la ejecución del relleno de las tierras se produjo un importante error que modificó las condiciones previstas de trabajo de la estructura, pues en lugar de proceder por capas de pequeño espesor extendidas en toda la superficie de la cubierta, se empezó a rellenar desde un extremo, lo que originó unos esfuerzos no previstos en los pilares.

Finalmente, en 1907 Ribera fue exonerado en el proceso judicial en que se vio envuelto a causa del accidente. En su defensa participaron muy activamente, entre otros, José Echegaray que, además de Ingeniero de Caminos, era muy conocido por su actividad política en la década de los 70 del XIX, y por su premio Nobel de literatura del año 1904.

Podéis consultar en versión online el libro El hundimiento del tercer depósito del Canal de Isabel II en 1905 en la biblioteca digital de la Fundación J. Turriano: http://juaneloturriano.oaistore.es/opac/ficha.php?informatico=00000243MO&idpag=1556896482&codopac=OPJUA