1. ¿Qué es un ciclo de trabajo y cuáles son sus componentes principales?

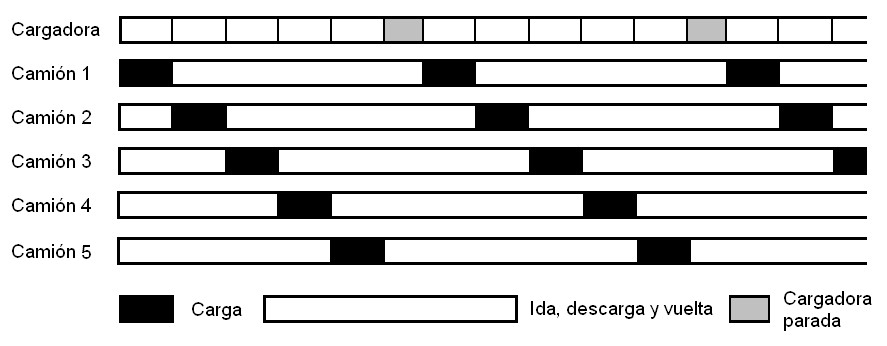

Un ciclo de trabajo se define como la secuencia de operaciones elementales necesarias para completar una tarea. El tiempo total necesario para realizar estas operaciones se denomina «tiempo del ciclo». Se descompone en tres tipos principales:

- Tiempo fijo: Duración de operaciones que requieren un tiempo determinado, como la carga, la descarga y las maniobras.

- Tiempo variable: Duración de las operaciones que dependen de las condiciones de trabajo, como la distancia en un ciclo de transporte.

- Tiempo muerto de inactividad: Tiempo de espera de una máquina mientras otra está realizando una operación en un equipo coordinado.

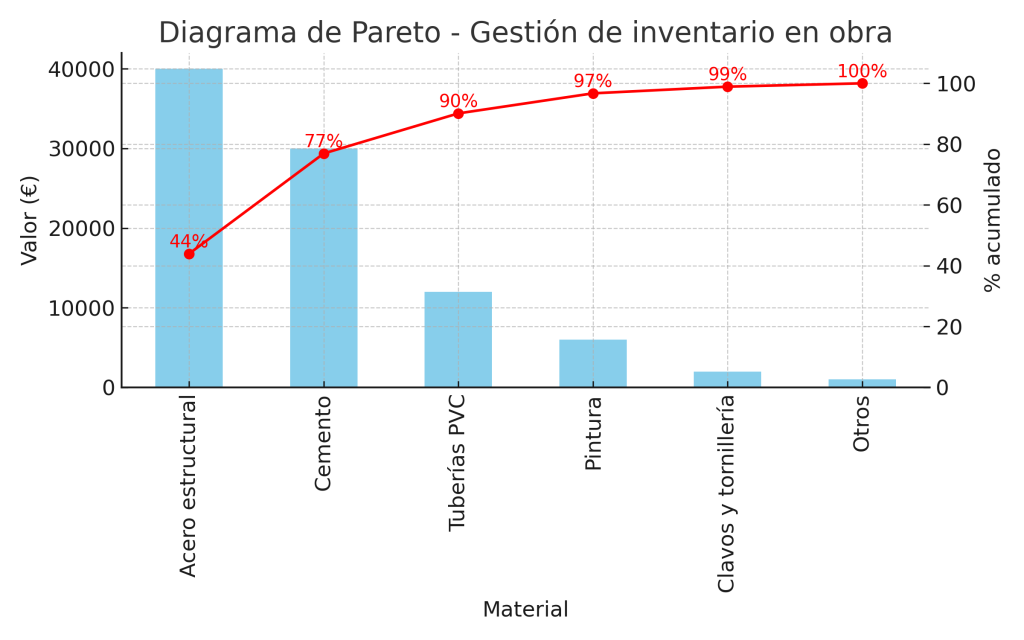

2. ¿Cómo se calcula la producción de un equipo por unidad de tiempo y qué factores la afectan?

La producción por unidad de tiempo o rendimiento de un equipo se calcula multiplicando la capacidad de producción en un ciclo por el número de ciclos realizados en ese período.

La producción de una máquina o conjunto de máquinas está influenciada por múltiples factores, como el clima, la dureza del trabajo, los turnos, el estado de las máquinas, el dimensionamiento de los equipos, la habilidad del operador y la existencia de incentivos. Para estimar la producción real a partir de la producción teórica, hay que multiplicar la producción teórica por una serie de factores de producción.

3. ¿Qué es el «cuello de botella» en un equipo de máquinas y por qué es importante identificarlo?

El «cuello de botella» es el recurso o máquina que limita la producción total del equipo. Identificarlo es fundamental porque cualquier cambio en su funcionamiento afectará directamente a la capacidad de producción de todo el equipo. Por ejemplo, en un sistema de cargadora y camiones, si la cargadora espera a los camiones, estos son el cuello de botella. Si los camiones esperan a la cargadora, entonces la cargadora es el cuello de botella.

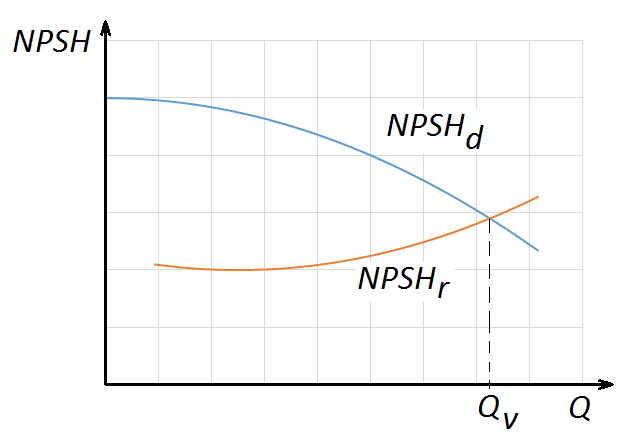

4. ¿Qué es el factor de acoplamiento (match factor) y cuál es su valor óptimo para el coste de producción?

El factor de acoplamiento es la relación entre la producción máxima posible de los equipos auxiliares y la producción máxima posible de los equipos principales, suponiendo que no hay tiempos de espera. El coste de producción más bajo se logra con factores de acoplamiento cercanos a la unidad, pero ligeramente por debajo de ella. Esto se debe a las variaciones estadísticas en los ciclos de trabajo, por lo que, incluso con un equipo bien dimensionado y un factor de acoplamiento de uno, siempre habrá tiempos de espera.

5. ¿Cómo se determina el número de máquinas principales y auxiliares necesarias para un trabajo concreto?

Este número se puede estimar conociendo los tiempos de ciclo de cada tipo de máquina. En una unidad de tiempo (por ejemplo, una hora), el número total de ciclos realizados por las máquinas principales debe ser igual al número total de ciclos realizados por las máquinas auxiliares. Esta relación se puede generalizar para múltiples tipos de máquinas.

6. ¿Cuáles son los tiempos improductivos necesarios para operar una máquina?

Se trata de tiempos imprescindibles para el desarrollo normal de un trabajo, aunque no contribuyen directamente a la producción. Incluyen:

- Tiempo preparativo-conclusivo: Revisión, arranque, traslado y protección de la máquina.

- Tiempo de interrupciones tecnológicas: Necesidades de la tecnología implicada, como el cambio de posición de una cuchilla.

- Tiempo de servicio: Mantenimiento y atención diaria del equipo durante la jornada.

- Tiempo de descanso y necesidades personales: Tiempo para prevenir la fatiga del operador y atender sus necesidades básicas.

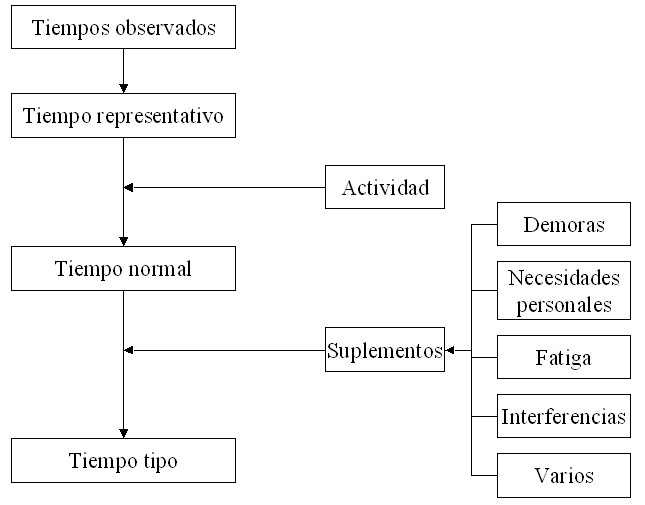

7. ¿Qué es la «producción tipo» y cómo se relaciona con la producción real?

La «producción tipo» es la producción obtenida durante 54 minutos ininterrumpidos de trabajo, siguiendo un método específico, en condiciones determinadas y con una habilidad media del operador. Se utilizan 54 minutos por hora para estimar las pérdidas de tiempo ajenas al trabajo. En esencia, se trata de una producción teórica en condiciones específicas.

Para estimar la producción real a partir de la producción tipo, se multiplica la producción tipo por una serie de factores de producción que tienen en cuenta las condiciones reales. La producción por hora de trabajo productivo en una obra concreta se relaciona con la producción tipo mediante el factor de eficacia.

8. ¿Cuáles son los principales factores que modifican la producción tipo y de qué depende?

Los principales factores que modifican la producción tipo para estimar la producción real son los siguientes:

- Factor de disponibilidad: Relación entre el tiempo disponible y el tiempo laborable real. Depende de la máquina y del equipo de mantenimiento.

- Factor de utilización: Vincula el tiempo de utilización con el de disposición. Indica la calidad de la organización y planificación de la obra.

- Eficiencia horaria, factor de eficacia o factor operacional: Cociente entre la producción media por hora de utilización y la producción tipo. Considera tiempos no productivos como traslados y preparación. Depende de la selección del personal y el método de trabajo.

Es importante señalar que solo el factor de disponibilidad depende directamente de la máquina; los demás están vinculados a la organización de la obra, la selección del personal y el método de trabajo.

Os dejo un audio que recoge estas ideas. Espero que os sea interesante.

También un vídeo explicativo del contenido.

Glosario de términos clave

- Ciclo de trabajo: Serie completa de operaciones elementales necesarias para realizar una tarea o labor.

- Tiempo del ciclo: Duración total invertida en completar un ciclo de trabajo.

- Tiempo fijo: Parte del tiempo del ciclo que corresponde a operaciones de duración constante, independientemente de las condiciones de trabajo (ej., carga, descarga).

- Tiempo variable: Parte del tiempo del ciclo que depende de las condiciones específicas de la operación (ej., distancia de transporte).

- Tiempo muerto de inactividad: Período de espera de una máquina, usualmente debido a la necesidad de sincronización con otra máquina en una operación conjunta.

- Cuello de botella: El recurso dentro de un equipo de trabajo que limita la producción total del conjunto.

- Factor de acoplamiento (Match Factor): Relación entre la máxima producción posible de los equipos auxiliares y la máxima producción posible de los equipos principales, idealmente sin tiempos de espera.

- Producción: La transformación de elementos para obtener productos terminados o resultados útiles, a menudo asociados a unidades de obra en construcción.

- Capacidad de producción: Cantidad de producto generado en un solo ciclo de trabajo.

- Rendimiento: Producción por unidad de tiempo de un equipo.

- Producción teórica: La producción esperada de un equipo bajo condiciones ideales o de diseño.

- Producción real: La producción efectiva de un equipo, considerando las condiciones y factores operativos reales en una obra.

- Factores de producción: Coeficientes utilizados para ajustar la producción teórica y obtener una estimación más precisa de la producción real, considerando diversas variables de la obra.

- Tiempo productivo: Tiempo en el que el equipo trabaja directamente en la ejecución de una operación, ya sea principal o auxiliar.

- Tiempos improductivos necesarios: Tiempos no productivos, pero esenciales para el desarrollo normal del trabajo (ej., preparativo-conclusivo, interrupciones tecnológicas, servicio, descanso).

- Producción tipo: Producción obtenida en 54 minutos ininterrumpidos de trabajo bajo un método y condiciones específicas, con un operador de habilidad media. (Referencia a la hora reducida de 54 minutos útiles).

- Factor de disponibilidad: Relación entre el tiempo que una máquina está disponible para trabajar y el tiempo laborable real. Refleja el estado mecánico y de mantenimiento.

- Factor de utilización: Relación entre el tiempo que una máquina es utilizada efectivamente y el tiempo que está disponible. Refleja la organización y planificación de la obra.

- Eficiencia horaria / Factor de eficacia: Cociente entre la producción media por hora de utilización y la producción tipo. Considera los tiempos de trabajo no productivo dedicados a tareas auxiliares y la habilidad del personal.

- Producción media por hora laborable real: La producción promedio de un equipo durante una hora efectiva de trabajo, considerando todos los factores de corrección.

- Índice de paralizaciones: Relación entre las interrupciones debidas a la organización, mal acoplamiento o averías de otras máquinas, y el tiempo laborable real.

- Factor de aprovechamiento: Cociente entre el tiempo de utilización de una máquina y el tiempo laborable real. Es el producto del factor de disponibilidad y el factor de utilización.

- Equipo en cadena: Un conjunto de máquinas donde la producción de una está ligada al trabajo de la que le precede, y la paralización de una detiene toda la cadena.

- Equipo en paralelo: Un conjunto de máquinas iguales que trabajan simultáneamente, y la producción total es la suma de las producciones individuales o la probabilidad de que un cierto número de ellas esté activa.

- Disponibilidad intrínseca: La disponibilidad de una máquina individual en un conjunto paralelo, sin considerar las interrupciones por organización.

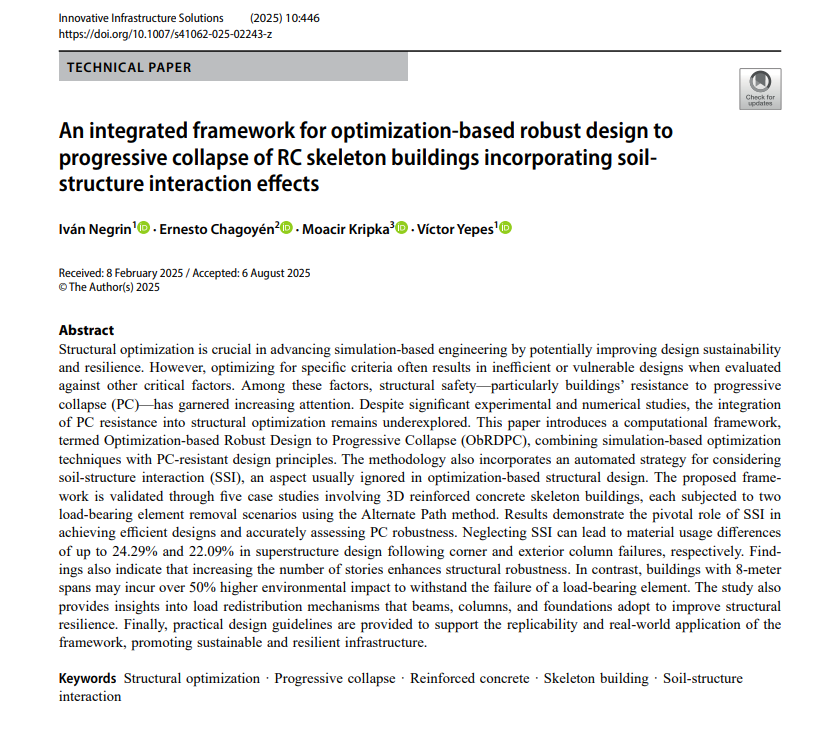

Referencias:

YEPES, V. (1997). Equipos de movimiento de tierras y compactación. Problemas resueltos. Colección Libro Docente nº 97.439. Ed. Universitat Politècnica de València. 256 pág. Depósito Legal: V-4598-1997. ISBN: 84-7721-551-0.

YEPES, V. (2022). Gestión de costes y producción de maquinaria de construcción. Colección Manual de Referencia, serie Ingeniería Civil. Editorial Universitat Politècnica de València, 243 pp. Ref. 442. ISBN: 978-84-1396-046-3

YEPES, V. (2023). Maquinaria y procedimientos de construcción. Problemas resueltos. Colección Académica. Editorial Universitat Politècnica de València, 562 pp. Ref. 376. ISBN 978-84-1396-174-3

Curso:

Curso de gestión de costes y producción de la maquinaria empleada en la construcción.

Esta obra está bajo una licencia de Creative Commons Reconocimiento-NoComercial-SinObraDerivada 4.0 Internacional.